曲轴类零件作为各种发动机的关键零件, 对发动机整机性能发挥有较大影响。根据设计要求,除满足较高的制造精度外, 其表面质量及表面完整性也很重要。目前国内曲轴类零件表面光整加工( 包括引进国外的生产线) 大多采用滚压圆角、手工去油孔毛刺、砂带抛光和绒布抛光4 道工序,其生产率和表面综合质量均难以达到理想要求。近年来, 我们研究开发了旋流式滚磨光整加工设备[ 1, 2] ( 加工时, 回转的工件竖直插入装有磨块并自身回转的滚筒中) , 成功地解决了精密轴类零件的单工序光整加工难题, 它不仅对零件上的机加工表面进行了光整加工, 满足表面综合质量要求,同时对未加工的铸造、锻造表面也进行了加工, 有效提高了零件的清洁度。1995 年被国家科委列为国家级重点科技成果推广项目。推广应用过程中,尤其对曲轴类零件进行光整加工时, 根据用户反馈, 我们认为该设备主要存在2 方面问题: 立式加工不适合轴类零件加工生产线要求; 加工时轴类零件插入滚筒的深度变化, 导致加工的不一致性。针对上述问题, 我们提出一种卧式曲轴类零件滚磨光整加工的工艺方案, 并根据该方案设计试制了设备, 试验表明, 该工艺是曲轴类零件提高表面质量和改善使用性能的理想工艺。

1 卧式滚磨加工原理及运动分析

1. 1 加工原理

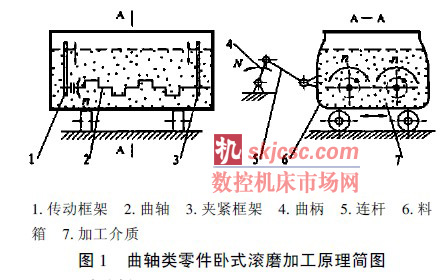

曲轴2 被传动框架1 和夹紧框架3 水平支撑并可做正反回转运动( 转速为n) , 在曲柄4 主回转运动( 转速为N ) 下, 通过连杆5 带动装有加工介质 ( 磨块和加工液) 7 的料箱6 作往复运动。加工时,磨块与曲轴表面产生一定的相对运动速度v。考虑磨块质量的存在, 加工过程的某一瞬时, 磨块对工件表面产生一定的作用力F, 在力和相对运动的作用下, 游离磨块对工件表面会产生一定的碰撞、滚压( 挤压) 、滑擦和刻划的微量磨削作用[ 2, 3] ,从而实现曲轴表面的光整加工, 提高其表面质量,改善表面物理力学性能。从前述分析可见, 该工艺实现物料加工的根本原因是磨块与曲轴表面间相对复杂的运动条件。

1. 2 运动分析

1. 2. 1 曲轴连杆轴颈表面任意点运动轨迹方程的建立

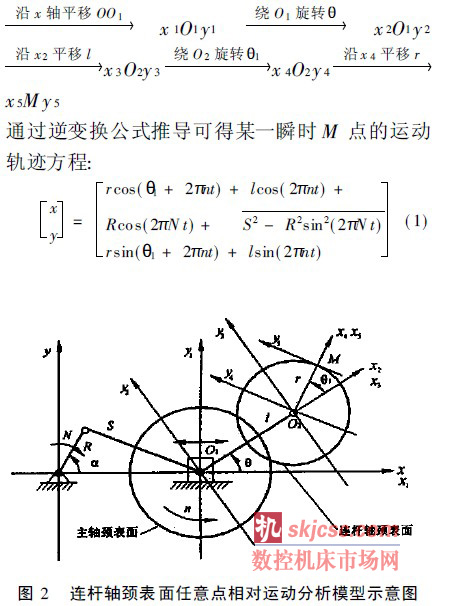

根据图1 考虑相对运动保持不变的特性及要求, 假设料箱静止, 可以建立图2 所示的连杆轴颈表面任意点相对运动分析的模型示意图。图中O为曲柄回转中心, O1 为曲轴回转中心( 主轴颈中心) , O2 为连杆轴颈中心, R 为曲柄长度, S 为连杆长度, l 为主轴颈中心和连杆轴颈中心的距离, r为连杆轴颈的半径, N 为曲柄回转转速, n 为曲轴回转转速。

加工状态的某一瞬时![]() 对连杆轴颈表面任意点

对连杆轴颈表面任意点![]() 建立如图2 所示的几何变换坐标系, 其变换过程为xOy

建立如图2 所示的几何变换坐标系, 其变换过程为xOy

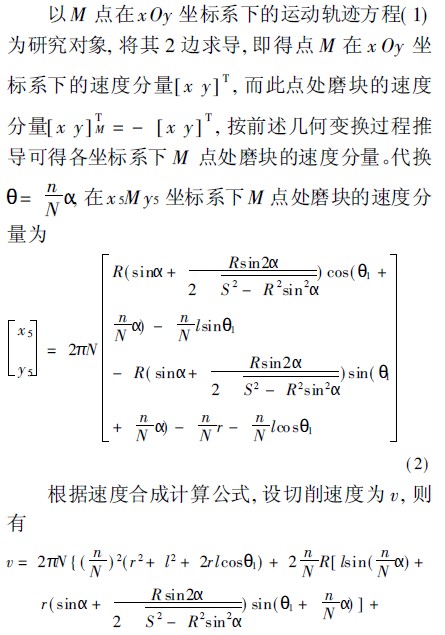

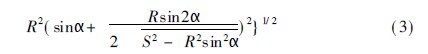

1. 2. 2 各坐标系下M 点处磨块的速度分量及合成的切削速度

2. 3 连杆轴颈表面任意点处的切削角

为更好地描述工件上某一点的被加工性, 只考虑切削速度v 的值是不够的, 还应考虑切削速度v 相对于特定加工表面的方向。定义磨块对连杆轴颈表面任意点M 的切削速度v 方向与连杆轴颈外圆上过M 点的切线( y 5 轴) 的夹角为切削角

2 影响加工效果的主要因素分析

当被加工曲轴和加工要求确定后, 影响卧式滚磨光整加工效果的因素主要为设备、介质和工艺过程。具体为设备运动参数( N、n / N ) 、设备几何参数( R、S 及料箱结构尺寸) 、介质特性( 磨块材质、形状、大小、硬度等, 液体介质的种类等) 、介质装入量、加工时间、加工深度等。

2. 1 设备运动参数

由式( 3) ~ 式( 5) 根据设定参数利用计算机辅助绘制的曲线分析可知:

( 1) 在其它条件一定的情况下, N 值的大小不影响切削角U, 体现加工强弱关键在切削速度T。随N 值增大, 切削速度增大。设备设计可以不考虑N 的方向性。

( 2) n/ N = 0 时, 切削速度v 随A变化而变化,同时随![]() 变化切削角

变化切削角![]() 也变化, 导致连杆轴颈会出现偏磨。在可加工

也变化, 导致连杆轴颈会出现偏磨。在可加工![]() 范围内, v 的平均值随n/ N变化不大, 即n/ N 对加工影响较小, 即在N 一定的情况下, n 值对加工影响较小。考虑加工均匀性, 设备设计应考虑n 值的正负交替循环, 且n/ N 不宜为整数值。

范围内, v 的平均值随n/ N变化不大, 即n/ N 对加工影响较小, 即在N 一定的情况下, n 值对加工影响较小。考虑加工均匀性, 设备设计应考虑n 值的正负交替循环, 且n/ N 不宜为整数值。

( 3) 在可加工![]() 范围内, v 的平均值随l 值增大而增大, 具体会反映在连杆轴颈表层去除厚度平均大于主轴颈去除厚度, 对于给定曲轴其l值是一定的, 可以通过降低n 值来解决。

范围内, v 的平均值随l 值增大而增大, 具体会反映在连杆轴颈表层去除厚度平均大于主轴颈去除厚度, 对于给定曲轴其l值是一定的, 可以通过降低n 值来解决。

2. 2 设备几何参数

R、S 对可加工![]() 范围内v 的平均值及

范围内v 的平均值及![]() 的影响均不明显, 设备设计时主要考虑结构关系的实现。

的影响均不明显, 设备设计时主要考虑结构关系的实现。

料箱结构及尺寸确定, 除考虑被加工曲轴的长度、曲柄长度、曲轴回转范围等几何参数外, 还应考虑曲轴在装有介质的料箱内的运动情况, 使介质的动能尽可能少损失, 而且无介质死区。料箱设计结构形式见图1。

2. 3 介质特性及介质装入量

对精磨后的曲轴进行滚磨光整加工, 属精加工工序, 所选磨块应为白刚玉材质圆球形状, 其大小选择受曲轴外表面结构圆角大小的限制。磨块装入量应在料箱运动时不溅出的情况下尽量多。一般应满足加工时表层介质无明显波动。液体介质除适量适用于黑色金属材质的磨剂外, 还应加入一定量的自来水, 其总量以刚好淹没磨块为宜。

2. 4 加工时间及加工深度

随加工时间的延长, 曲轴外表面去除厚度不断增大, 而其表面粗糙度Ra 值不断减小。同时随加工时间的延长, 连杆轴颈的偏磨情况明显增大,根据试验, 加工时间不宜超过15min。曲轴在料箱中介质里的深度称为加工深度。随加工深度的增大, 曲轴外表去除厚度增大, 加工质量及效率均明显提高。

3 实例

对LL480Q B 型发动机曲轴在卧式滚磨加工设备( N = 49. 6r/ min, ûn/ N û= 3. 2, R = 40mm, S= 310mm, 料箱尺寸为1160 mm×920 mm×600mm) 上进行滚磨工艺试验, 所用磨块为白刚玉材质<3 和<5 球按1∶1 混合。液体介质为LC—10型, 磨块在料箱中的装入深度为430mm, 曲轴加工深度为280mm。滚磨加工前后表面完整性指标对比见表1。经生产厂家全面检测, 在不破坏各处加工精度的情况下, 滚磨5min 即满足加工要求。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com