钻削试验镍基合金、钛合金广泛应用于航天、航空、石油、汽车、仪器等行业中。和普通钢材相比, 镍基合金、钛合金具有一般材料所无法比拟的性能优点, 但也给这些材料的加工带来了困难。为此镍基合金和钛合金工件的深孔加工技术成为工艺设计的重要课题之一。

1 镍基合金和钛合金的性能特性

1.1 镍基合金性能特性

由于镍基合金的主要成分为镍和铬, 另外还添加有少量其它元素: 钼、钽、铌、钨等, 值得注意的是, 钽、铌、钨等也是用来制造硬质合金( 或高速钢) 刀具的主要成分[2]。所以具有如下特点:( 1) 加工硬化倾向大。比如GH4169未强化处理的基体硬度约HRC37, 切削后表面产生0.03mm 左右的硬化层, 硬度增加到HRC47 左右。加工硬化现象对刀具寿命有很大影响, 通常会产生严重的边界磨损;( 2) 切削力大。未强化处理的高温合金单位切削力在4000N/mm2 以上, 而普通合金钢仅2500N/mm2;( 3) 材料导热性差。切削高温合金时产生的大量切削热由刀具承受, 将导致切削刃产生塑性变形、粘结与扩散磨损。

1.2 钛合金性能特性

钛合金密度小( γ=4.5×103kg/m3) , 强度高( "b=900~1100MPa), 其比强度大大超过高强度钢[2]。热强性高, 热稳定性好, 在300℃~500℃时强度约比铝合金高10 倍。化学活性大, 在空气中会与O2、N2、H2、CO、CO2 等产生强烈的化学反应, 会形成TiC。较高温度时, 与N2 作用形成TiN 硬质表面, 从而在零件表面形成硬度很高的硬化层。导热性差,其导热系数极小, 约为45 钢的1/5~1/7。弹性模量小, E=108GPa, 约为钢的1/2。所以具有如下切削特点: ( 1) 弹性变形大;( 2) 切削温度高。在相同条件下钛合金的切削温度高于45 钢1 倍以上;( 3) 易形成表面变质硬化层。

2 深孔钻削的设计特点

2.1 镍基合金钻削设计

( 1) 深孔钻削系统选用BTA 系统,属于内排屑方式,结构简单, 易操作[3] ;( 2) 根据工件的孔径, 选用单刃内排屑深孔钻头, 其结构如图1 所示。其特点: 导向块和刀齿都焊接在刀体上, 钻头与钻杆采用方牙螺纹连接, 连接强度较高, 制造简单。钻头的切削部分主要由内刃、外刃、钻尖、导向块以及排屑孔组成, 刃形和切削过程与枪钻相似。外刃上采用阶梯刃分屑。刃磨后, 单刃内排屑深孔钻的外刃前角γ0=0°, 内刃前角γ0t=15°, 以加强内刃强度, 外刃后角#0=10°, 内刃后角#0t=15°, 外缘副切削刃的副后角#0′=8°。外刃余偏角$r1=15°, 内刃余偏角的作用主要使中心刀刃在孔底切出反锥面, 起定心作用, 将钻心处切屑进行尖劈分屑, 其值为$rt=20°。采用外斜形断屑槽结构, 易于切屑折断;( 3) 刀片材料选取高温合金, 通常选取YG 类和YD 类硬质合金。本方案选择YD类硬质合金, 切削齿和导向块均选用YD15。YD 类硬质合金抗弯强度高, 能够抗较大的切削力, 刀具耐用度好; ( 4) 深孔钻削工艺参数:工件转速n=290r/min; 进给量f=0.04~0.18mm/r, 切削液选用20 号机油。钻削过程中, 断屑良好, 排屑顺畅, 切削轻快, 一次钻通, 表面粗糙度Ra6.4!m, 直线度误差小于0.1mm/全长。刀具磨损量小耐用度高。

2.2 钛合金钻削设计

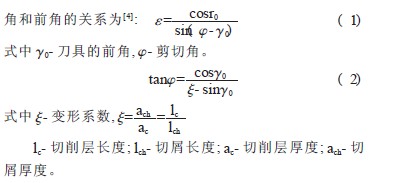

钛合金材料的深孔加工被公认为是加工难度较大的一种深孔加工, 其钻削系统可以采用BTA 或DF 深孔钻削系统, 采用内排屑错齿深孔钻头。在刀具的角度上, 根据金属切削理论, 切削过程中金属变形的剪应变与剪切角和前角的关系为采用较小的前角( 0°~5°) , 以改善刀具的散热条件和增强刀刃的强度。对于加工钛合金的钻头, 为了克服因回弹而造成的摩擦, 可适当加大后角, 外刃后角取12°~15°,内刃后角取15°~18°。外刃副后角取5°~8°。采用内斜式断屑槽, 断屑槽底圆弧半径较大, 这样有利于断屑。在刀片及导向块材料上, 加工钛合金材料时, 均选用YG 类硬质合金( 如YG8) , 避免采用YT 类硬质合金时与钛合金产生亲合作用, 以提高刀具的耐磨性。导向块的滞后量适当加大,取2~3mm, 这样可克服由于钛合金材料的回弹和外齿刀尖的磨损而造成导向块超前切削的可能性, 减小轴向力。为减少刀具磨损, 一般不采用较高的切削速度, 通常取30~50m/min。而进给量在0.06~0.25mm/r 范围内进行试验,以确定合理的切削用量。切削液为机械油加极压添加剂。

3 钻削试验分析

3.1 镍基合金试验分析

工件材料为!48×750mm 的镍基合金棒料, 孔径为!8mm, 因为孔比较小, 所以进给量在0.08~0.12mm/r, 可得到光亮的C 形切屑和螺旋卷屑( 图2 所示) 。而过小的进给量, 易形成连续的长卷硬屑( 材料强度好) , 会造成堵屑现象。当进给量增大到0.15mm/r 以上时, 切削过程不稳定, 振动加剧。孔径尺寸稳定, 变化量较小, 精度可达IT9- 10, 表面质量理想, 粗糙度可达Ra2.5~6.3!m。

3.2 钛合金试验分析

工件为!60×1200mm 锻造钛合金材料( TC4) , 钻孔直径为24mm。对于钛合金材料, 由于其强度高和易于产生硬化层等特点, 为减少刀具磨损, 一般不采用较高的切削速度, 通常取30~50m/min。而进给量在0.12~0.16mm/r可以得到光亮的C 状切屑和螺旋卷状切屑( 图3 所示) ,切削过程平稳, 且刀具具有较高的耐用度。当进给量减少时, 出现长屑并会造成堵屑现象。当进给量增大到0.2mm/r以上时, 切屑开始变硬, 出现长条形的挤压状硬屑, 切削振动增加, 刀具磨损加剧, 并最终导致出现打刀现象。

4 结语

试验证明, 镍基合金和钛合金等难加工材料, 在采用合理的钻削系统、适当的刀具和钻削工艺参数的条件下钻削稳定, 出屑顺畅, 且刀具的耐用度高, 还具有较高的生产效率。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com