表面粗糙度是描述和评价构件表面质量的重要特征, 其大小对构件的耐磨性能、疲劳性能、应力腐蚀性能等具有重要的决定作用。这种现象对高强度合金材料更为突出。因此在进行高强度合金材料的加工中, 必须注重对表面粗糙度的控制。钛合金作为典型的高强度合金材料, 以其优异的综合力学性能、低密度以及良好的耐蚀性, 在航空航天装备得到了广泛的应用。但是钛合金的切削加工性差, 具体表现为切削过程温度高、切削力大、冷硬现象严重、刀具易磨损, 这些都不利于获得好的表面粗糙度, 影响钛合金构件的服役使用性能。目前, 钛合金高速铣削技术作为提高加工效率和表面质量的有效方法之一, 应用日益广泛。国内外研究者对钛合金加工表面完整性进行着积极的研究。

G1 A1 Ibrahim 等[ 1] 采用单因素实验方法研究了铣削速度在55~ 95 m/ min 之间T C4 钛合金干切削条件下的表面完整性, 研究表明表面粗糙度都在1~ 4 Lm 之间。N1Elmagrabi 等[ 2] 采用单因素实验方法研究了铣削速度为771 5 m/ min 时涂层硬质合金刀具加工T C4 钛合金时的表面完整性,研究表明进给速度越大表面粗糙度越大, 当每齿进给量为01 1 mm/ z 时, 表面粗糙度在01 2~ 01 4Lm 之间。B1 Rao 等[ 3] 基于单因素实验方法研究了高速铣削时, 高主轴转速可获得的表面粗糙度都在01 4 Lm 以下。A1 L1Mantle 等[ 4] 对高速铣削C-TiAl 合金表面完整性进行了研究, 表面粗糙度都低于11 5 Lm, 硬化层深度达到300 Lm,表面有残余压应力。C1H1 Che-Haro n 等[ 5-6] 对高速铣削钛合金从表面粗糙度、残余应力、微观组织和显微硬度等几方面进行了系统研究。国内南京航空航天大学的赵威等[ 7 ] 进行了氮气油雾介质下T C4 钛合金高速铣削实验研究, 发现氮气油雾介质下的切屑表面较为平整,加工表面粗糙度相对较低。西北工业大学一直在进行钛合金表面完整性切削研究, 史兴宽等[ 8] 进行了高速切削条件和常规切削条件下TC4 钛合金的对比切削实验, 发现高速切削可以获得更好的表面完整性; 杨振朝[ 9] 、杜随更等[ 10 ] 研究发现在平底刀铣削T C4 钛合金时, 当主轴转速由3 000 r/ min 增大到10 000 r/ min时, 表面质量越来越好。

在上述大部分研究中, 主要的实验过程采用单因素法、正交法和响应曲面法。响应曲面实验法可定量分析参数耦合作用对目标特征的影响, 但其实验量较大; 正交法可通过较少的实验次数获得相关规律, 被大多数研究人员在实验时所采用, 该方法可获得目标特征的指数型经验模型, 还可用极差分析法获得目标特征值随参变量的变化趋势。但是现有正交研究方法在经验模型与直观分析结果间缺少相互支撑与考证, 而且无法基于所建立的经验模型进一步选择参数。

本文以航空发动机整体叶盘、叶片类零件用钛合金TC11 为研究对象, 开展高速铣削工艺参数对钛合金T C11 加工表面粗糙度的影响研究。研究中采用正交实验法所建立的经验模型, 基于此模型建立了工艺参数区间灵敏度分析和区间优选方法, 提出了工艺参数稳定域和非稳定域概念。该方法与直观分析法结合, 可更好地对切削用量进行控制, 为整体叶盘、叶片类钛合金零件的高速切削提供参数选择依据。

1 表面粗糙度工艺参数灵敏度分析方法

1.1 表面粗糙度模型

钛合金高速铣削系统中, 决定表面粗糙度的因素有很多, 如工件材料、刀具材料、冷却润滑条件、刀具结构、切削用量及相关运动方式等工艺条件。这些条件对表面粗糙度的影响程度是不同的, 而且一些条件可进行逐个比较选择, 比如冷却润滑条件。而在众多的工艺条件中, 切削用量对其影响是最为重要的。常用的基于正交实验方法获得的铣削零件表面粗糙度经验模型可表示为

![]()

式中: Ra 为表面粗糙度; vc、f z 、ap、ae 分别为铣削速度、每齿进给量、铣削深度和铣削宽度; c0 为常数; c1、c2、c3 和c4 为指数。本文关于表面粗糙度工艺参数灵敏度分析方法的研究正是基于该通用模型展开的。

1.2 表面粗糙度工艺参数灵敏度计算方法

( 1) 灵敏度定义

灵敏度是指优化设计目标对各个设计变量的变化的敏感程度( 或变化率) , 其目的是识别设计变量中对优化设计目标函数影响显著的和薄弱的环节, 以准确、有效地控制和优化变量参数修改优化方案, 获得优化的目标。

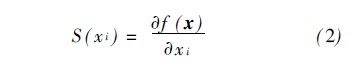

设目标函数为f ( x) , 其中x = ( x 1 , x 2…,x i …, x n ) 为设计变量, i 为整数且从1 取到n。灵敏度反映目标函数f ( x) 对设计变量x i 的变化梯度。若f ( x) 可导, 其一阶灵敏度S 在连续系统中表示为

对于表面粗糙度对工艺参数变化的敏感程度( 或变化率) , 提出了表面粗糙度工艺参数灵敏度和相对灵敏度概念。

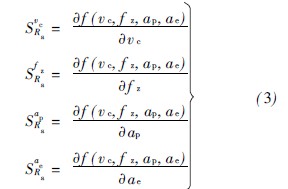

( 2) 表面粗糙度工艺参数灵敏度

表面粗糙度工艺参数灵敏度表示表面粗糙度对单一工艺参数变化的敏感程度( 或变化率) 。根据灵敏度的数学定义, 表面粗糙度对工艺参数( 铣削速度、每齿进给量、铣削深度、铣削宽度) 的灵敏度模型表示为

由于表面粗糙度模型式( 1) 是由切削实验获得, 其初始设定的工艺参数组合为离散点。因此,

![]()

表面粗糙度工艺参数灵敏度反映的是某一参数范围内表面粗糙度的变化率, 即表面粗糙度变化的缓急程度。因此, 根据该灵敏度可较理想地获得某一表面粗糙度水平的工艺参数范围。

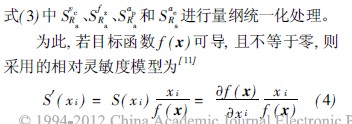

( 3) 表面粗糙度工艺参数相对灵敏度表面粗糙度工艺参数灵敏度可较好地反映某一参数范围内表面粗糙度变化的缓急程度, 但不能从整体上综合反映表面粗糙度对各工艺参数的敏感程度。而获悉表面粗糙度对哪些工艺参数( 如铣削速度、每齿进给量、铣削深度、铣削宽度) 敏感,对哪些不敏感, 在进行工艺参数选择时非常重要。对不敏感的工艺参数可以在较大范围内选择, 而对于敏感的工艺参数则需要谨慎选取。对此, 提出了表面粗糙度工艺参数相对灵敏度概念。相对灵敏度从整体上综合反映表面粗糙度对各工艺参数的敏感程度( 或变化率) 。由式( 3) 可知, 表面粗糙度对不同工艺参数的相对灵敏度的量纲是不同的, 因为其仅能反映各工艺参数本身的变化对表面粗糙度的影响程度。为从整体上综合比较工艺对表面粗糙度的影响, 要对

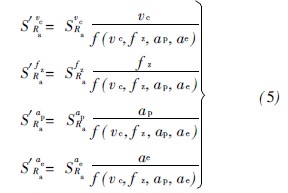

因此, 对通过铣削获得的如式( 1) 所示的表面粗糙度经验模型, 其表面粗糙度工艺参数相对灵敏度模型可表示为

显然, 对通过正交实验获得的指数型经验公式式( 1) , 通过式( 4) 和式( 5) 计算, 相对灵敏度即为各变量的指数, 数学证明略。但是, 对通过单因素实验或者响应曲面法实验获得的多项式型经验公式, 就需要具体计算。

1. 3 表面粗糙度工艺参数灵敏度分析的指导意义

工艺参数对表面粗糙度的形成具有决定作用。现有的工艺在进行工艺参数选择时, 往往仅给出具体的工艺参数值, 而且许多推荐的加工参数也是很具体的, 这样在进行工艺参数调整时就没有可参考的工艺参数范围。但是, 在实际机械加工中, 尤其在对复杂曲面零件加工时, 由于其粗加工之后给半精加工或精加工留有非线性余量,对半精加工或精加工切削深度应该针对不同余量进行确定。诸如此类, 在多轴数控加工中, 针对复杂曲面零件加工, 会对切削用量( 比如铣削转速、每齿进给量、铣削深度和铣削宽度) 进行不同程度的调整, 而调整量如何定, 应该在什么范围内进行调整表面粗糙度才不会变化太大, 现有的方法尚无法给出。针对该问题, 提出了表面粗糙度工艺参数灵敏度分析方法, 以获得表面粗糙度的工艺参数区间敏感性。

工艺参数区间敏感性的特点在于, 在众多工艺参数中, 可以从总体上获悉各工艺对表面粗糙度的作用大小, 从单一工艺获悉其变化对表面粗糙度的影响规律, 对工艺参数选择和调整非常有意义。其中, 表面粗糙度工艺参数相对灵敏度从整体上综合反映表面粗糙度对各工艺参数的敏感程度( 或变化率) , 为工艺参数的确定提供了计算依据和方法; 表面粗糙度工艺参数灵敏度表示表面粗糙度对单一工艺参数变化的敏感程度( 或变化率) , 为单一工艺的参数选择、调整和变化提供了计算依据和方法。

2 TC11 高速铣削实验

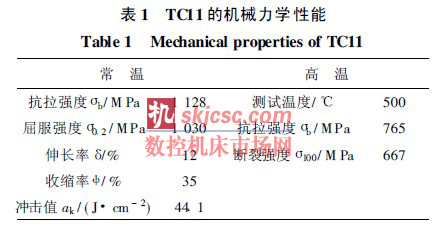

实验工件材料为TC11, 是一种A-B钛合金材料。其详细的化学成分( 质量分数) 为: 61 42%Al、31 29% Mo、11 79% Zr、01 23% S、01 025% C、01 096% O、01 003% H、01 077% Fe、01 004% N,余量为Ti。合金常温和高温下的机械力学性能如表1 所示。

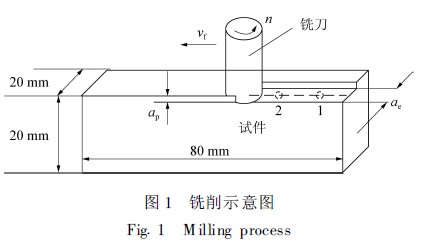

TC11 试样尺寸设计为80 mm @ 20 mm @20 mm。所有铣削实验在Mikron HSM800 高速铣削加工中心进行, 转速范围为0~ 36 000 r/ min, 控制系统为德国的ITNC530 系统。铣削刀具为K44 整体硬质合金4 齿立铣平底刀, 直径为10 mm, 无涂层, 刀具前角为4b, 螺旋角为30b, 后角为10b。乳化液冷却润滑条件, 铣削方式为顺铣。铣削示意图如图1 所示, vf 为铣削进给速度, n 为转速。

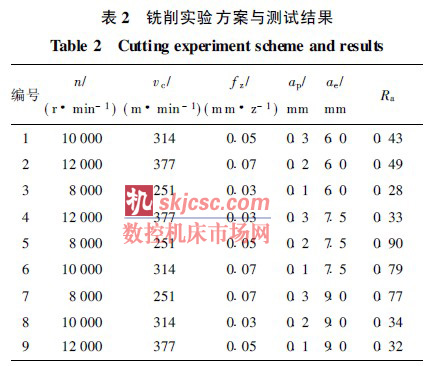

本实验研究铣削工艺参数( 铣削速度v c、每齿进给量f z 、铣削深度ap、铣削宽度ae ) 对表面粗糙度的影响。不同铣削工艺参数下的正交铣削实验方案如表2 所示。

表面粗糙度用接触式TR240 表面粗糙度仪进行测量。在铣削面沿进给方向, 等距选取5 个点, 如图1 中的1 点、2 点直到5 点, 测量每点表面粗糙度Ra 值并求取平均值, 测量取样长度01 8 mm, 评定长度51 6 mm。经测试和统计计算后的表面粗糙度见表2。

3 TC11 高速铣削表面粗糙度工艺参数区间敏感性分析

根据表面粗糙度工艺参数灵敏度和相对灵敏度定义, 进行工艺参数选择时, 应该先进行相对灵敏度分析, 获得敏感的工艺参数; 在此基础上, 对敏感的工艺参数进行灵敏度计算, 获得使表面粗糙度变化平缓的工艺参数区间范围, 即稳定域和非稳定域。

3. 1 表面粗糙度工艺参数相对灵敏度分析

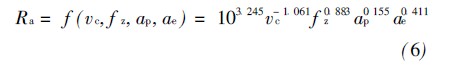

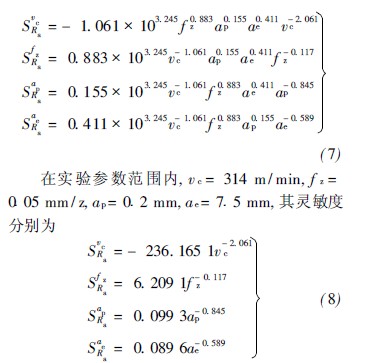

对表2 中的工艺参数数据和表面粗糙度测试数据, 通过线性回归分析方法, 建立了高速铣削表面粗糙度经验模型为

把通过正交实验获得的指数型经验公式代入式( 4) 和式( 5) 计算得到, 表面粗糙度对各工艺参

![]()

由此可知, 钛合金高速铣削条件下, 表面粗糙度对铣削速度的变化最为敏感, 对每齿进给量的变化敏感次之, 再次之为铣削宽度, 对铣削深度的变化最不敏感。而在低速或者常规铣削条件下,普遍认为每齿进给量对表面粗糙度的影响最为

显著。

3. 2 表面粗糙度工艺参数灵敏度分析

( 1) 灵敏度模型计算

根据式( 3) , 表面粗糙度对铣削速度、每齿进给量、铣削深度、铣削宽度的灵敏度模型为

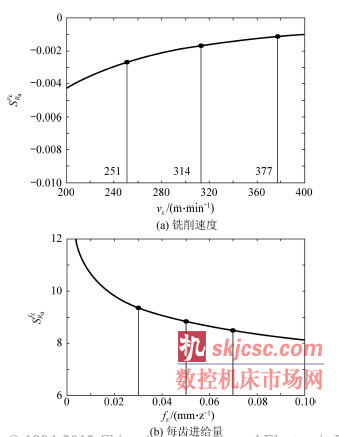

( 2) 灵敏度曲线分析

图2 所示为依据式( 8) 获得的表面粗糙度对铣削速度、每齿进给量、铣削深度和铣削宽度的灵敏度曲线。由相对灵敏度分析可知, 钛合金高速铣削条件下, 表面粗糙度对铣削速度的变化最为敏感, 对每齿进给量的变化敏感次之, 对铣削宽度和铣削深度的变化不敏感。因此, 在实验参数范围内可以不再进一步考虑如何选择铣削宽度和铣削深度, 即可以在实验初定的参数范围内任意选取; 而对于铣削速度和每齿进给量则需要进一步优化选择。

由图2( a) 可知, 在铣削速度区间[ 251 m/ min, 314 m/ min] 的灵敏度值大于[ 314 m/ min, 377 m/min] 区间, 即当铣削速度从314 m/ min 变化到377 m/ min时, 其表面粗糙度的变化比较平缓。同理, 由图2( b) 可知, 当每齿进给量从01 05 mm/ z变化到01 07 mm/ z 时, 表面粗糙度的变化比较平缓。

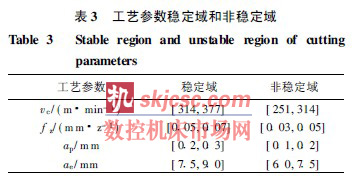

3.3 工艺参数稳定域和非稳定域

表面粗糙度工艺参数稳定域是指表面粗糙度的变化对工艺参数的变化不敏感的参数范围。表面粗糙度工艺参数非稳定域是指表面粗糙度的变化对工艺参数的变化敏感的参数范围。

对n 个因素(N 1 , N 2…,N n ) m 个水平( M1 , M2 , ,, Mm ) 的正交实验, 提出工艺参数稳定域和非稳定域的划分方法: ¹ 根据灵敏度曲线, 对因素Np ( p = 1, 2,…, n) , 计算灵敏度值在[ M1 , M2 ] 、 [ M2 , M3 ] 等m- 1 个水平区间内的变化幅值, 记为A1 , A 2…, A m- 1 ; º 计算m- 1 个灵敏度值变化幅值A1 , A2 , ,, A m- 1 的平均值为A 0 , 定义Aj ( j = 1, 2, …, m- 1) > A 0 的区域为非稳定域, Aj < A0 的区域为稳定域。根据表面粗糙度分别对铣削速度、每齿进给量、铣削深度、铣削宽度的灵敏度曲线, 获得本文实验参数范围内铣削速度、每齿进给量、铣削深度、铣削宽度的稳定域和非稳定域, 如表3 所示。

4 TC11 高速铣削工艺参数区间优选方法

4.1 面向表面粗糙度的工艺参数区间选择方法

基于表面粗糙度工艺参数灵敏度分析, 并结合原始正交实验数据的直观极差分析, 提出了面向表面粗糙度的工艺参数区间选择方法。

①进行表面粗糙度工艺参数相对灵敏度分析,对工艺因素进行筛选, 确定敏感和非敏感工艺因素。

②对敏感工艺因素进行灵敏度分析, 确定敏感工艺因素的参数稳定域和非稳定域, 对不敏感的工艺因素选择实验所取的参数范围。

③基于原始正交实验数据的极差分析法, 对敏感工艺因素的参数稳定域和非稳定域, 分别计算表面粗糙度值, 并进行比较。

④ 如果第③ 步的稳定域粗糙度值优于非稳定域粗糙度值, 则选择稳定域为优选的参数区间。

⑤ 如果第③步的稳定域粗糙度值劣于非稳定域粗糙度值, 则选择非稳定域为优选的参数区间。

⑥对于第⑤ 步选择出的参数区间, 由于是非稳定域, 如果进行参数值调整, 应在该非稳定域继续规划实验, 确定更小范围的稳定域和非稳定域。

4.2 TC11 高速铣削工艺参数区间优选

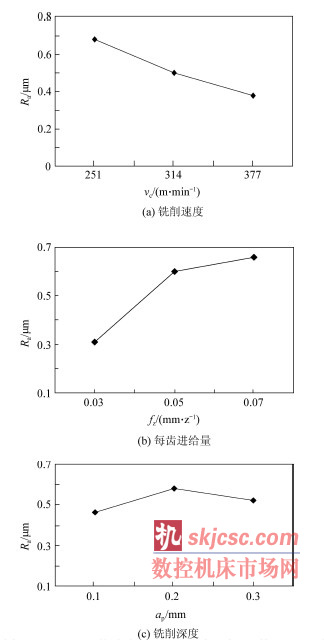

针对本文的T C11 高速铣削实验, 依据上述方法, 首先进行表面粗糙度工艺参数的相对灵敏度分析: 表面粗糙度对铣削速度的变化最为敏感,对每齿进给量的变化敏感次之, 对铣削宽度和铣削深度的变化最不敏感。其次, 确定铣削速度和每齿进给量的稳定域和非稳定域, 见表3; 而表面粗糙度对铣削宽度和铣削深度的变化最不敏感,对其参数选择实验所取范围, 即铣削深度为[ 01 1mm, 01 3 mm] , 铣削宽度为[ 61 0 mm, 91 0 mm] 。再次, 通过正交实验数据的极差分析法, 得到图3所示的敏感工艺因素( 铣削速度和每齿进给量) 在稳定域和非稳定域时表面粗糙度的变化范围; 还可以得到非敏感工艺因素( 铣削宽度和深度) 在所取参数内的变化范围。由图3( a) 可知, 切削速度稳定域表面粗糙度在01 5 Lm 以下, 非稳定域表面粗糙度在01 5 Lm 以上; 由图3( b) 可知, 每齿进给量稳定域表面粗糙度在01 6 Lm 以上, 非稳定域表面粗糙度在01 6 Lm 以下; 由图3( c) 可知, 在切削深度实验参数范围, 表面粗糙度在01 45~01 6 Lm之间。由图3( d) 可知, 在切削宽度实验参数范围, 表面粗糙度在01 4~ 01 6 Lm 之间。

最后, 选择的TC11 高速铣削工艺参数区间如表4 所示, 该区间范围可保障较好的表面粗糙度。每齿进给量的优选区间选在了非稳定域中,由于实验中所得到的非稳定域[ 01 03 mm/ z, 01 05 mm/ z] 区间范围已经很小, 因此建议优选01 03 mm/ z。在[ 01 03 mm/ z, 01 05 mm/ z] 区间范围, 如果要进行参数值调整, 需进一步计算稳定域和非稳定域。

5 结 论

( 1) 研究的工艺参数区间敏感性计算及优选方法, 可定量获得不同工艺参数对表面粗糙度的灵敏度和相对灵敏度, 在此基础上提出了工艺参数稳定域和非稳定域概念, 并结合方差分析方法, 提出了面向表面粗糙度的工艺参数区间选择方法。

( 2) 钛合金TC11 高速铣削条件下, 表面粗糙度对铣削速度的变化最为敏感, 对每齿进给量的变化敏感次之, 对铣削宽度和铣削深度的变化不敏感; 铣削速度优选在314~ 377 m/ min 范围,每齿进给量优选从01 03~ 01 05 mm/ z 范围, 可以保障表面粗糙度在01 6 Lm 以内。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com