近些年随着我国工业技术的迅猛发展, 对装备制造业提出了更高的要求, 具体包括制造精度、可靠性、强度、刚度等性能, 其中精度和可靠性尤为重要, 其代表了一个国家的制造业水平。精密传动链凭借其独特的优点, 在要求高精度和高动态性能的设备中得到了越来越广泛的应用, 其对制造业水平的提高, 制造精度和可靠性起到了保障作用。因此高精度优良动态性能的传动装置的研制开发非常重要, 与此同时, 精密传动链的传动误差检测分析也成为亟待解决的问题之一。传动系统传动误差的测量有多种检测手段和方法, 按照其测量的方式来看通常主要有动态测量和静态测量两种方法, 下面将对其分别进行介绍和分析说明。

1 静态测量

静态测量是指将传动链的输入端转过一定角度后停下来, 在静止的状态下测量输入端和输出端各自的转角, 两者进行比较从而得到传动误差的方法。通常选用的仪器有光学度盘、经纬仪、多面体、数字测角仪、分度头、自整角机以及旋转变压器等[1]。其中, 多面体、经纬仪、光学度盘属于光学式测量, 使用还需分别辅助于自准直光管和读数显微镜等设备。

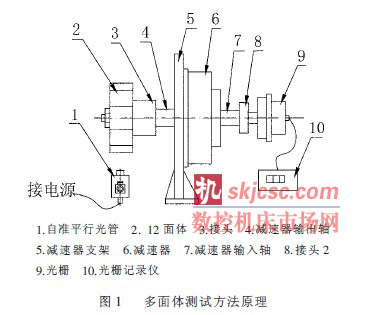

静态测量方法的应用如图1 所示, 图1 的测试原理为多面体法, 它利用光学多面棱体并辅助于光栅、自准平行光管等设备进行测量。

测量时光栅安装在传动装置输入端上, 输出端安装高精度角度计量元件———12 面体, 利用自准平行光管对12面体进行观测并定位。光栅记录仪所显示的值, 是输入轴的实际转角值, 其与理论转角的偏差即为输入轴在该点的传动误差。在输出轴旋转一周范围内测量时, 取其中最大值与最小值的差值, 便可得到以输出轴一周为周期的减速器的输入轴的角度传动误差[2]。

静态测量的测量过程是不连续的, 不像动态测量那样能比较全面地将传动误差揭示出来。这种测量回转误差的方法由于其设备简单、理论比较成熟、造价较低, 容易实施, 在早期得到广泛的应用。

2 动态测量

随着精密传动装置的广泛应用, 静态测量法逐渐暴露了它的缺点和局限性。精密传动装置的传动误差具有高频性质, 而静态测量法测量的是传动过程中若干个间断点的传动误差, 它反映的误差不全面, 并且测得的误差有可能并不是传动链最大误差, 更无法进行频谱分析, 不便于分析和查找主要误差来源, 不利于进一步确定提高精度的途径。因此, 随着高性能处理器和高精度传感器的普及, 动态测试己逐渐成为现代测试技术的标志和主流[3]。

动态测量是指在接近工作时的运行状态下测量输入端和输出端的转角, 两者进行比较而得到传动误差的方法,其测量过程是连续的, 或者说是接近于连续的, 因此它能将传动误差全面地揭示出来。测量的方法有磁分度法、惯性法、光栅法和时栅法等。

2.1 磁分度法

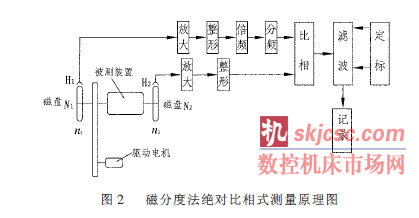

这种方法可分为绝对比相式、两路分频式单路倍频分频式、录放差频式和差额激磁式等多种。现以绝对比相式为例来介绍磁分度法的测量原理及其过程, 磁分度法绝对比相式测试原理如图2 所示。

它采用两个在圆周上录有正弦磁波的标准录磁的磁盘来测量传动装置的传动误差, 测量时, 将磁盘1 安装在输入轴上, 将磁盘2 安装在输出轴上。磁盘1 的磁波数为N1, 磁盘2 的磁波数为N2 (N1、N2 需为整数)。两磁盘的磁波数之比应等于传动链的传动比i, 即i=N1 /N2。在磁盘1 和磁盘2 的圆周上分别设置两个固定磁头H1 和H2 用来感应磁盘上的正弦信号。当传动链工作时, 输入轴和输出轴分别以转速n1、n2 旋转, 这样, 磁头H1 便感应出频率为n1N1 的正弦信号; 磁头H2 则感应出频率为n2N2 的正弦信号。由于i=N1 /N2, 所以n1N1=n2N2。即两磁头感应出的信号频率相同。然后, 将两路信号经过放大、整形, 便可进入相位计中比相。当传动装置的传动误差为零时, 则两路信号将保持恒定的相位差; 当传动装置的传动误差不为零时, 则其相位差将随之改变。相位差的变化量即代表传动装置的传动误差。在实际测量中, 相位差在相位计中需进行滤波, 滤掉不需要的高次谐波, 将以电压形式输出,通过记录仪, 画出传动曲线, 然后通过定标, 得到传动链的传动误差。

该种测试方法能够直接从高精度的磁盘上拾取信号进行比相, 所以测量的精度比较高。但其缺点是需要高精度的录磁设备; 磁盘易磨损失磁, 寿命较短; 感应信号弱,不宜用作低速测量; 而且, 这种测量法从信号进来到化成同频率的过程中经过了多次的处理, 这种即使系统复杂又容易引入误差, 而且在遇到非整数(小数、无理数) 传动比的时候, 很难实现比相过程[4]。

2.2 惯性法

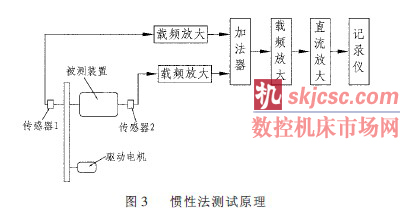

惯性法是一种高精度的动态测量方法, 它利用物体的惯性原理, 产生理想的匀速旋转运动, 与被测的不均匀旋转运动相比较而得到角位移偏差的一种测量方法。所以,用该方法制成的仪器被称为惯性式回转不均匀性检查仪,又因为这种仪器和地震仪相似, 因此, 这种方法也被称作地震仪法。其测试原理如图3 所示。

两传感器具有相同固有频率和阻尼度, 分别安装在传动装置的输入轴和输出轴上并以角位移偏差作为输出信号来测量两轴回转运动之间的相对不均匀性。测量时传感器1 将输入轴角位偏差Δψ1 衰减i 倍后以电信号输出, 传感器2 则将输出轴角位移偏差Δψ2 以电信号输出, 两输出信号便一起进入加法器中相减, 消除绝对回转不均匀性误差, 而得两轴间相对回转不均匀性误差, 即是传动误差引起的输出轴角位移偏差, 设传动误差引起的输出轴角位移偏差为Δψc, 则Δψc=Δψ2-Δψ1 / i。再经载频放大和功率放大后, 便可由记录仪画出传动误差曲线, 然后通过定标就可以得到传动装置的传动误差。

惯性法的测量精度高, 测量频域范围宽, 而且设备相对比较简单, 测量比较方便, 不需要高精度的测量元件。相对磁分度法而言, 惯性法可以测量任意数值的传动比,包括非整数的传动比。但是, 惯性法对于低频的运动误差, 因受其固有频率限制是不能测量的。此外, 当这种仪器在水平方向旋转时, 由于十字弹簧刚度的影响, 会产生一个呈正弦变化的固有误差, 影响其测量精度, 最大测量误差甚至可以达到垂直使用时的100 倍。

2.3 光栅法

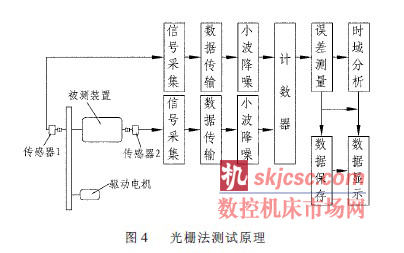

光栅法是利用光栅度盘产生莫尔条纹, 通过光电转换,将旋转的角位移转变成电信号输出, 从而测量传动误差的一种动态测量方法。目前, 光栅法是最为流行的动态精度测试方法, 光栅法测试原理如图4 所示。

测试时将光栅式角位移传感器分别通过精密联轴器与被测传动装置的输入轴和输出轴上。传动装置被驱动后,输入端和输出轴的角位移信息分别由两路光栅传感器采集, 并产生反映输入端和输出轴角位移信息的脉冲信号。然后将这两路脉冲信号传输到计算机, 经过小波降噪, 过滤掉信号中的干扰成分, 再送入计数器进行脉冲计数。误差测量软件模块不断读取计数器的数据, 依次计算出传动误差。同时传动误差数值不断地被保存到计算机硬盘的指定空间, 并同时在显示器上显示出来。误差测量得到的离散数据经过时域分析, 最后也由显示器显示出来。

使用光栅法测量时不用每次定标; 测量值不受传动比变化的影响; 仪器的测量精度高; 可测量传动比范围广;可以垂直使用, 也可水平使用; 但一般比较昂贵[5]。它适用于精密齿轮传动、精密分度头、雷达、跟踪望远镜等精密传动链误差的测量, 是目前最为流行的一种传动误差动态测试方法。

2.4 时栅法

目前, 光栅法是应用广泛的传动误差的动态测试方法, 精度高, 技术成熟, 但不可避免仍有许多缺点, 其根本原因在于光栅传感器栅线数难以进一步刻划, 只能依靠电子细分, 从而引起成本、可靠性、抗干扰力等方面的问题; 而且对光栅的运动速度还附加了限制, 必须运动平稳、无突变和相对低速等。

重庆大学彭东林教授针对这些问题提出了以时间测量空间的时栅测试法, 并研制成功了无需高精度机械加工即可实现高精度的时栅传感器。时栅传感器的工作原理是时空坐标转换思想, 即建立相对匀速运动双坐标系, 则一个坐标系上的位置之差(位移) 表现为另一个坐标系上观察到的时间之差。同时, 把传感器对刻线尺的要求转化成了电气问题, 因为解决基于时间的电气问题的手段比解决基于空间的机械问题的手段要多得多, 先进得多[6]。

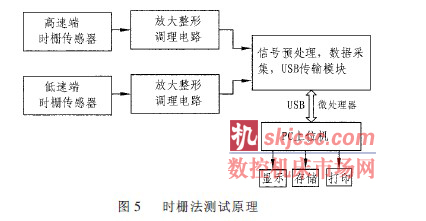

图5 所示为时栅法的测试原理。测试时, 在传动装置的输入端和输出端各安装一只圆时栅传感器, 在传动装置运转时, 输入端和输出端时栅传感器会在一定周期内发出代表角位移的脉冲当量, 然后进行放大等预处理, 再采用计数器通过计数分别测量其角位移, 再交由上、下位机组成的分布式误差检测分析系统进行处理, 得出误差曲线,分析误差环节[7]。

时栅法实现了不依靠刻线尺而实现精密角位移测量的新技术, 大大降低了测试成本, 而且对测试现场的环境没有过高的要求, 因此同样可应用于生产环节, 从而具有很好的市场前景[8]。

3 结论

传动误差是精密传动链传递运动的精确度的最重要的技术指标。而传动误差测试方法的选取是准确反映传动误差, 进而对误差进行分析研究的关键。

(1) 静态测量具有一定的缺点和局限性, 但对频率较低、精度要求不太严格的传动误差的测量, 因为方法简单, 造价低, 依然被人们所采用。

(2) 动态测量手段有磁分度法、惯性法、光栅法和时栅法等, 其测量准确, 各有不同的特点, 已经成为现代传动误差测试的主流。但具体测试时, 应综合考虑测量精度与分辨率, 测量的转速范围, 传动比范围; 可测误差的频率范围以及记录仪的频率响应等因素, 选取合理的检测方法。

(3) 时栅法使几何量位移的测量摆脱了对以空间刻划技术为代表的精密机械加工的依赖, 逐渐形成基于以时间计量为代表的电气技术的新型几何量位移测量的新模式,具有广泛的应用前景。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com