0 前言

随着数控(Computer numerical control, CNC)机床日益向高速度、高刚度、高精度的方向发展,数控机床及其核心功能部件的关键技术研究越来越受到重视。重载机械式主轴系统是重型数控机床的核心功能部件,具有大功率和大扭矩特点,主要用于钢、铁、钛合金等高硬度、难加工材料的大型复杂曲面零件加工,如三峡工程水轮发电机的大型叶片、大型船舶推进器、核电站核岛关键零件和大型汽车覆盖件模具等特殊零件的加工。主轴部件在自身转动和切削力作用下,容易引起自激和强迫振动,降低主轴系统的加工精度和工件的表面质量,其动态特性直接影响数控机床的加工性能。因此,为使重型数控机床主轴系统具有刚度高、振动小、噪声小等良好性能,需要研究主轴系统的动态特性,改善其薄弱环节,减小其对数控机床整机的动态性能的影响。重载机械主轴的有限元建模及模态分析正是主轴动态特性分析的重要组成部分和进一步动力学分析的基础。

主轴系统的动态特性对机床的加工精度和切削效率有直接的影响,会影响到表面粗糙度、颤振、刀具寿命和噪声等,故主轴动态特性研究一直是研究热点。目前,主轴系统动态特性分析方法主要有有限元法、集中参数法和传递矩阵法等[1],也有用边界元法进行主轴动态特性分析,它是一种半数值半解析法,具有降维性以及解析精度高等优点,但由于边界元法方面的数值计算软件较少,边界元法应用较少。WANG 等[2]把主轴考虑成瑞利梁模型,把角接触球轴承考虑为径向和倾斜弹簧和阻尼器,并通过建立的有限元模型表明附加的倾斜特性对高阶振动模态有重要影响KOSMATKA[3] 基于Hamilton 原理建立了二维Timoshenko 梁模型,并在此基础上进行了有轴向力作用下梁的稳定性分析和振动分析,为主轴建模分析奠定了基础。CAO等[4]的主轴系统模型中包含了离心力、陀螺效应、轴承接触角、预载、主轴转子和轴套偏移等影响,把主轴和主轴上的刚性圆盘都当做Timoshenko 梁来处理。所有的模型中,LI 等[5-7]建立的机械—热特性电主轴系统动力学模型最为全面和完整,该模型包含一个综合的轴承动态模型、一个主轴动态模型和一个热模型,热模型通过轴承配置中的热膨胀和在整个系统中的热传递与主轴动态模型耦合起来,计算轴承的热膨胀及其引起的动态特性变化。GAO等[8-9]在主轴系统动力学研究方面较为前沿,用龙格—库塔数值模拟主轴—滚动轴承系统三种分岔形式,分别为擦边分岔、倍化分岔、环面倍化分岔。罗筱英等[10]研究了结构参数对砂轮主轴系统动态性能的影响,指出支撑刚度对模态影响较大,刚度增加可使第一阶固有频率较大幅度地提升,支撑跨距对模态的影响相对较小。JIANG 等[11]考虑了拉杆对铣削电主轴动力学性能的影响,通过使用传递矩阵法和一个包括离心力和陀螺效应的非线性滚动轴承动力学模型建立了一个主轴—拉杆—轴承系统双回转轴模型。姚廷强等[12]建立了数控万能工具铣床主轴系统数字样机并进行了动力学分析,主轴系统考虑为刚柔耦合多体系统进行建模仿真分析。熊万里等[13]综述了气体悬浮电主轴动态特性研究进展,深入分析和总结了气体悬浮电主轴动态特性的影响因素。

本文以具有大功率、大扭矩特点的机械式主轴为研究对象,首先,基于Timoshenko 梁理论建立了重载机械式主轴的运动方程,并采用有限元法得到主轴的矩阵形式的动力学方程;同时,在有限元软件中分别以实体单元和梁单元对主轴进行有限元划分,对轴承以Combin14 弹簧单元划分,并以自由模态和实际工况约束条件下进行多约束状态下的重载机械式主轴的模态分析;根据轴承型号计算了轴承的径向刚度,作为重载主轴模态分析中弹簧单元的刚度参数;然后进行了主轴锤击模态测试,测试结果较好地验证了重载机械式主轴多约束状态下模态分析结果。研究结果为重载机械主轴系统的进一步优化设计和精度控制提供依据。

1 摆角铣头及主轴结构

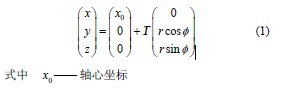

摆角铣头结构如图1 所示,主轴系统是铣头的重要组成部分;主轴相关参数如表1 所示。摆角铣头主运动通过滑枕镗铣头主轴端面的端面键将主轴的转速及动力传给摆角头的输入轴,该运动通过摆角头内两对直齿轮和两对等高齿螺旋伞齿轮传递到摆角头的主轴。摆角头主轴前支撑为两组角接触球轴承组成,主轴的后支撑为一组角接触球轴承,这样的组合保证主轴具有足够的刚度和主轴回转精度。

2 主轴有限元模型的建立

2.1 基于Timoshenko 梁理论的主轴有限元建模

对主轴以Timoshenko 梁理论进行建模,主轴上任意点的坐标与主轴位移u,v,w, y , z有关。假设主轴轴线与笛卡尔坐标系x 轴一致,主轴上任意一点绕y 轴旋转– y ,然后绕z 轴旋转– z ,则主轴上的任意点坐标为

考虑到角位移y 和z 非常小,对于式(3)中的x项以cos 1 z ,对于式(3)中的y项以sin z sin y 0

来简化高阶旋转项,则由位移u,v,w, y ,z而决定的主轴上任意点最终坐标为

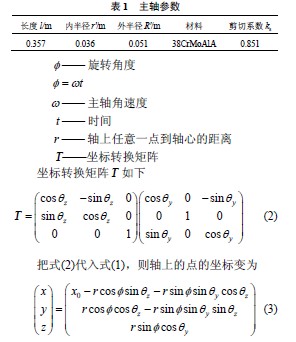

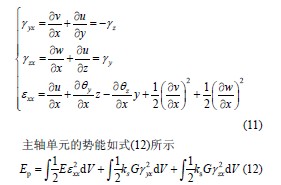

如果考虑二阶应变,任意点的应变表示为

式中 E —— 主轴材料弹性模量

G —— 主轴材料切变模量

ks—— 剪切系数

V ——主轴体积

把式(11)代入式(12)后,忽略三阶项

式中 I —— 主轴转动惯量

J ——主轴极惯性矩

p ——主轴轴向力

未受应力的主轴静态平衡方程的齐次形式为

根据边界条件并将式(17)代入式(16),得到a0~e2 16 个系数,再将式(17)代入式(14)并对整个主轴长度积分,即可得到主轴单元矩阵形式的动力学方程式

![]()

式中 m —— 质量矩阵

mc—— 计算离心力的质量矩阵

g—— 反对称陀螺矩阵

k —— 刚度矩阵

kp —— 轴向力引起的刚度矩阵

本文主要研究多约束状态下主轴有限元建模、模态分析和试验,对轴向力及转速的影响,此处不做考虑,因此式(18)变为

![]()

根据质量阵和刚度阵,可得到主轴的固有频率。

2.2 自由状态及节点约束的主轴有限元模型

主轴选用SOLID45 单元进行定义,单元具有塑性、蠕变、膨胀、应力强化、大变形和大应变能力。主轴的材料为合金结构钢,弹性模量为206 GPa,泊松比为0.3,密度为7 800 kg/m3。采用手动映射网格划分的方法,对主轴进行网格划分,划分后共得到10 708 个节点,8 836 个单元,此即自由状态下主轴的有限元模型。约束直接加在节点上的主轴有限元模型在主轴自由状态有限元模型基础上建立,对轴承处主轴上的一圈节点进行约束,前支撑为两组角接触球轴承,后支撑为一组角接触球轴承,故前支撑节点进行全约束,后支撑节点轴向自由度放开。

2.3 自由状态及节点约束的梁单元主轴有限元模型

实际研究中,常将主轴简化为梁单元进行分析,这种情况下计算效率更高,结果也更为准确。

ANSYS 提供了梁单元Beam188 , 此单元基于Timoshenko 梁理论,并考虑了剪切变形的影响。本文主轴属于短粗梁结构,较适合用此单元进行有限元建模,此时主轴截面根据主轴等刚度原理进行了均一简化。

对梁采用约束轴承位置处的节点方法进行,主轴前支撑为相反方向的两组角接触球轴承,后支撑为一组角接触球轴承,故前支撑节点进行全约束,后支撑节点轴向自由度放开。

2.4 弹簧单元约束下梁单元主轴有限元模型

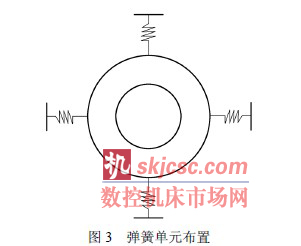

把主轴划分为梁单元的分析过程中,可以把轴承的刚度系数直接考虑进来。在主轴的轴承安装位置处沿圆周方向均布4 个弹簧单元来模拟轴承的弹性支承,布置方式如图3 所示。其中弹簧单元外节点全部约束,前支撑为一对角接触球轴承,故对其内节点轴向自由度进行约束,后支撑内节点保持自由状态。

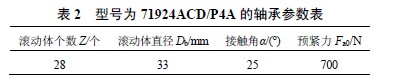

ANSYS 中提供了模拟轴承的弹簧单元Combin14,该单元具有一维、二维或三维应用中的轴向拉伸或扭转的性能,可以较好地模拟轴承的刚度。弹簧单元Combin14 需要输入弹簧刚度参数,本主轴采用由SKF 公司所生产的高精密主轴轴承,轴承的型号为71924ACD/P4A。

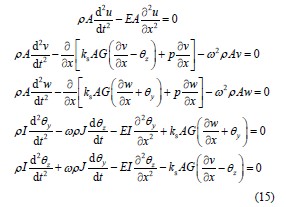

单个轴承预紧后的径向刚度kr 可采用如式(20)进行计算

![]()

式中 Z ——轴承滚动体数目

Db ——轴承滚动体直径

——轴承接触角

Fa0 ——轴承预紧力

由SKF 提供的轴承相关参数如表2 所示。

代入以上参数计算后得到轴承的径向刚度kr50.7 MN/mm 。

弹簧单元约束下的梁单元有限元模型,在轴承位置处采用Combin14 弹簧单元进行模拟,弹簧单元外节点全约束,前支撑内节点轴向约束,后支撑内节点保持自由状态,此时共得到760 个节点,757个单元。

3 多约束状态下主轴模态分析

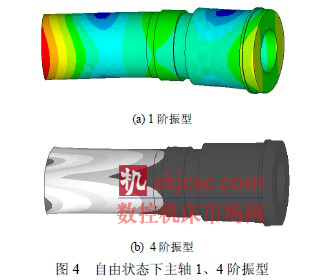

主轴动力学模型建好后,分别基于以上有限元模型进行以下情况的主轴模态分析。基于Timoshenko 梁的主轴固有频率的计算、自由状态下主轴实体模态分析、节点约束的主轴实体模态分析、自由状态下Beam188 梁单元的主轴模态分析、节点约束的Beam188 梁单元主轴模态分析和弹簧单元约束下Beam188 梁单元主轴模态分析情况。由于主轴的1 阶和4 阶模态对主轴前端影响较大,最容易影响主轴的切削稳定性。因此,在如下模态分析中给出主轴前6 阶频率以及1 阶和4 阶的振型。

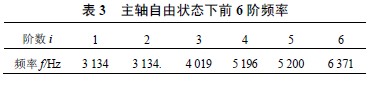

3.1 自由状态下主轴模态

在完全自由状态下对主轴进行模态分析,不施加任何约束,前6 阶频率如表3 所示。由于主轴在完全自由状态下,所以主轴前6 阶振动为刚体运动,为主轴刚体模态,固有频率为零,从第7 阶开始具有频率值,当做第1 阶模态。1、4 阶振型如图4所示。

从图4 可以看出,1 阶振型为主轴一次弯曲;4阶振型为主轴收缩,是由于主轴大端具有刀柄结构,且主轴刀柄端直径较大,为主轴高阶振型的表现。

其意义在于,主轴收缩对主轴、轴承的配合、间隙以及预紧具有重要影响,但4 阶时频率较高,实际机械主轴达不到如此高的频率。

主轴为轴对称结构,1、2 阶频率相近,为主轴沿两个径向方向振动的频率,振型为沿两个径向方向的振动。

3.2 节点约束的主轴模态

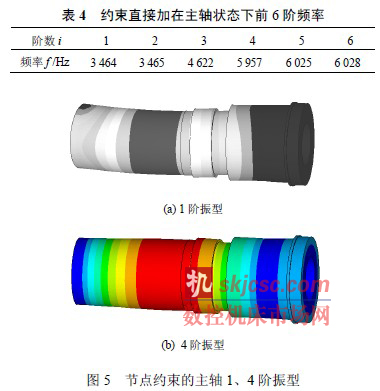

对主轴采用在主轴上轴承处的一圈节点进行约束,前支撑节点进行全约束,后支撑放开其轴向自由度。求解后,各阶频率如表4 所示,1、4 阶振型如图5 所示。

从图5 可以看出,1 阶振型为主轴弯曲,4 阶为主轴扭转。

3.3 自由状态下Beam188 梁单元的主轴模态

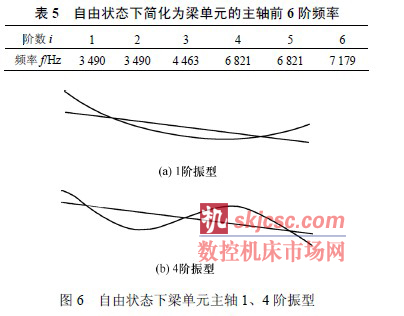

采用自由状态下简化为梁单元的主轴有限元模型进行模态分析,同样,前6 阶为主轴刚体模态,频率为零,从第7 阶开始,其前6 阶频率如表5 所示,1、4 阶振型如图6 所示。

一次弯曲,4 阶振型为主轴二次弯曲。

3.4 节点约束的Beam188 梁单元主轴模态

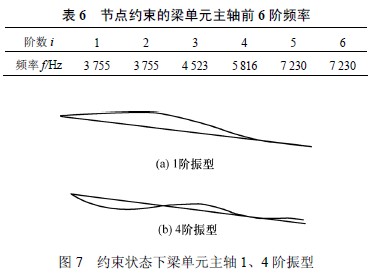

采用主轴简化为梁单元状态下的有限元模型进行模态分析,施加约束求解后,前6 阶频率如表6 所示,1、4 阶振型如图7 所示。

通过动画及振型图可以看出,1 阶振型为主轴一次弯曲,4 阶为主轴扭转。

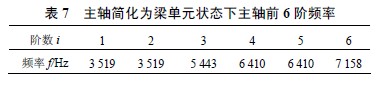

3.5 弹簧单元约束下Beam188 梁单元的主轴模态

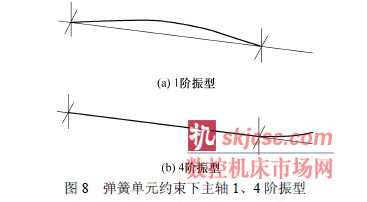

主轴简化为梁单元并施加弹簧刚度,求解后,前6 阶频率如表7 所示,1、4 阶振型如图8 所示。

从图8 可以看出,1 阶振型为主轴一次弯曲,4阶振型为主轴前端弯曲。

3.6 模态结果分析比较

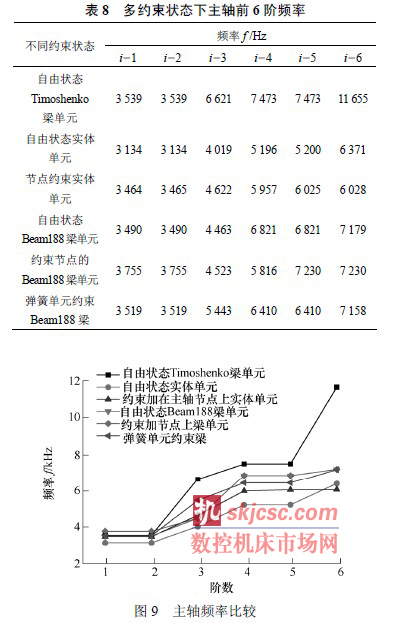

表8 为各种情况下主轴模态有限元分析结果的对照表,图9 为主轴频率比较折线图。

从表8 和图9 可以看出,实体单元本身频率比较时,约束状态的频率比自由状态下的高出300Hz,是由于施加约束后,主轴刚度随之增加的缘故。主轴划分为梁单元时,Timoshenko 梁单元计算的结果和Beam188 梁单元自由状态下的一阶频率误差只有1.4%,Timoshenko 梁的计算结果偏高。约束加在梁单元节点上的一阶频率为最高,弹簧单元约束梁情况的频率和Timoshenko 梁的误差只有0.6%。以上表明,Timoshenko 梁和Beam188 单元来计算主轴的固有频率更符合实际情况,因为Timoshenko梁情况考虑因素最为全面,而加入弹簧单元后的梁单元更符合主轴系统的实际工况。从结果上可以看出,针对短粗的主轴结构,采用具有剪切效应的Timoshenko 梁或Beam188 单元对主轴计算,计算结果更为准确。由于实体单元自由度的限制,实体单元计算的主轴模态误差较大,与Timoshenko 梁计算结果比,误差达11.4%。因此,在没有试验的情况下,对主轴进行Timoshenko 梁计算和把主轴考虑为具有剪切效应的Beam188 梁单元并加入弹簧单元约束两种方式的计算结果更为准确。

4 重载机械式主轴试验

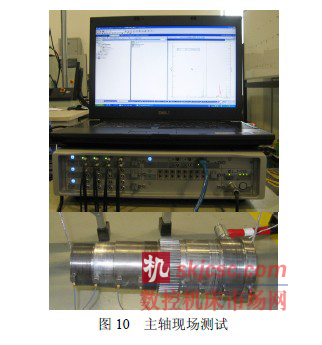

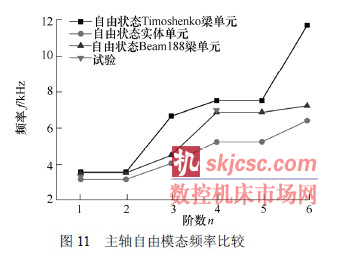

本试验采用LMS振动测试系统配备BK加速度传感器对主轴进行振动测试。由于主轴结构和质量较小,较小的瞬间激励力即可把主轴的前几阶频率和振型激励出来,故将主轴用软绳吊起模拟自由状态,激励方式采用力锤进行激励,主轴现场测试如图10 所示。主轴为对称结构,沿主轴轴线共布置了八个加速度传感器,在主轴前端进行径向激励,激励方向与传感器感应方向一致。自由模态频率比较折线如图11 所示,试验及主轴考虑为Timoshenko梁的仿真频响如图12 所示。由于主轴为对称结构, 1、2 阶为主轴两个径向方向的模态,因此试验时,只提取了1 阶模态;3 阶模态为主轴的扭转,单方向的传感器不能有效测试出来;4、5 阶为主轴沿两个径向方向的2 次弯曲,试验中提取了4 阶模态。

由频响函数可知,低阶时试验数据与主轴仿真数据有一定误差,误差为7.2%,在可接受范围之内。产生误差的原因是在以Timoshenko 梁建模时对主轴的阶梯和锥孔等进行了简化,尽管本着等刚度原则,但质量变小,频率仍然偏高,另外,试验过程中测试环境、传感器等对准确的测试结果也有影响。

5 结论

(1) 进行了基于Timoshenko 梁的重载主轴建模,建模过程中考虑了主轴的剪切力和转动效应,在动力学方程中包括了离心力引起的质量矩阵、反对称陀螺矩阵及由于轴向力引起的刚度矩阵。

(2) 把主轴考虑为Timoshenko 梁单元和Beam188 梁单元进行主轴有限元建模和模态分析时,结果更为准确,弹簧约束梁情况更符合实际情况。弹簧单元约束梁和Timoshenko 梁情况的主轴一阶频率误差只有0.6% ; Timoshenko 梁单元和Beam188 梁单元自由状态下的一阶频率误差为1.4%。

(3) 主轴模态试验为验证主轴有限元建模及模态分析准确性的直接手段。但Timoshenko 梁建模时有一定简化,以及试验过程中本身的一些误差,因此试验与仿真的结果虽然有一定误差,但在允许范围之内。

(4) 仿真与试验对比时,试验模型和计算及仿真模型的一致性非常重要。如差异较大,只能验证建模方法的正确性或验证结果的趋势,很难得到数值的一致性。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com