(System,FMS) 的重要组成部分,用以将分散的、相互独立的加工及物料装卸、储存等设备联成一体,完成毛坯、工件及工装夹具的装卸、运输和储存,实现物料在加工机床之间及存储站与机床之间的自动输送、搬运、存放等工作。在物料流动过程中,运输装置不仅是一个载体,也是各单元设备间的接口,物流运输装置的结构形式、自动化程度和运行的可靠性,对FMS 的生产效率、可靠性、复杂程度、投资成本、经济效益都有较大的影响[1 - 2]。

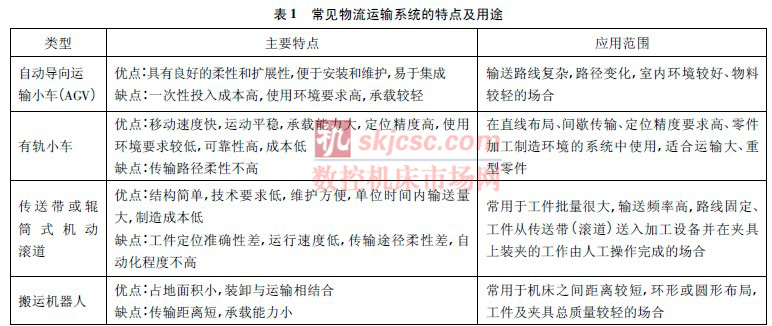

目前常见的物流运输系统有自动导向运输小车 ( AGV) 、有轨小车、传送带或者辊筒式机动滚道和搬运机器人( 机械手) 等,其主要特点及用途如表1所示[3 - 4]。

从表1 可以看出,物流运输系统的结构形式与制造系统的物理布局,自动化程度,加工对象的大小、质量、种类、批量,加工机床性能及系统柔性度等因素直接相关,在用于零件加工制造的FMS 中,通常采用有轨小车作为物料运输装置。有轨小车有2 个坐标运动和3 个坐标运动两种类型,2 个坐标运动的有轨小车承载大,小车最大承载质量能达到8 000 kg 以上,但只能完成平面布置的物料交换,3 个坐标运动的有轨小车( 堆垛机) 能完成空间布置的物料库交换,但承载能力较小,一般小车最大承载质量小于1 500 kg。文中以沈机集团昆明机床股份有限公司研制的用于大重型箱体类零件加工的FMS 有轨小车结构设计为例,对重载物流有轨小车的结构设计进行介绍和分析,所讨论的设计思路与结构对于其他有轨小车的设计具有一定的参考意义。

1 重载物流有轨小车的组成

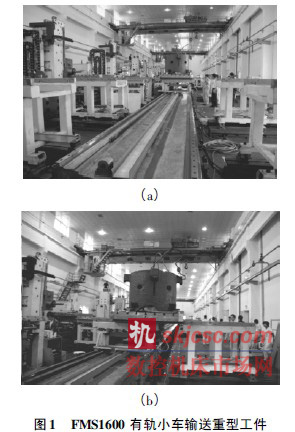

大重型箱体类零件加工FMS 的有轨小车不需要专用托盘作为载体,而是在上料站将工件、工装及夹具等直接安装在可移动的工作台上,工作台及物料一起进行搬运、交换、存储。图1 所示是本公司研制的FMS1600 有轨小车工作台负重8 000 kg运行情况。

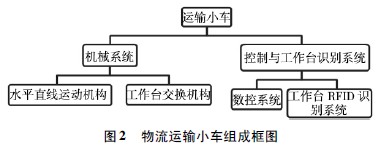

有轨小车是一个由机械系统与控制及工作台识别系统组成的机、电一体化集成系统,其主要组成见图2。机械系统是运输小车的主体,是执行机构,通过控制系统与工作台RFID 识别系统等组成的柔性制造系统的物流储运子系统,实现小车按照FMS 主控系统运行控制指令,完成物流小车调度、移动工作台射频识别存储器信息的读写、工件自动识别与监控、控制信息采集与监控、过程运行控制等任务。按照生产制造需求,小车沿运输线轨道上快速直线运动及在系统各单元设备之间进行工作台交换运动,实现物料在各加工主机、装卸站、缓存站之间的自动搬运、存贮、交换。

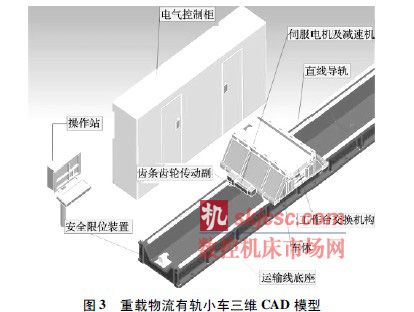

小车机械系统主要包括水平直线运动及其位置检、 测、定位机构、工作台交换机构、工作台定位夹紧机构等组成,如图3 所示。

文中重点讨论有轨小车的机械系统结构设计,有关控制与工作台识别系统的内容将另文介绍。

2 重载物流有轨小车机械结构设计

2. 1 水平直线运动机构设计

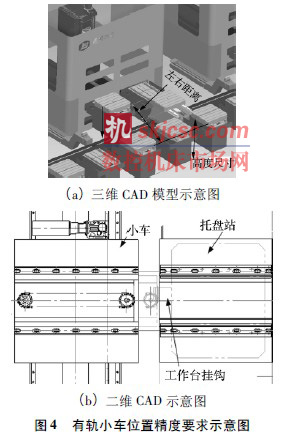

在有轨小车全行程范围内确保小车的位置精确度,即确保如图4 所示的左右、前后、高度方向尺寸一致性,误差在0. 2 mm 以内,是小车实现工作台任意工位高精度交换的技术基础。这不仅要求小车水平直线运动全长坐标定位精度小于± 0. 1 mm,同时还要求在全行程范围内运输线直线度及小车与其他设备高度方向尺寸公差小于± 0. 1 mm。在进行结构设计时,必须充分考虑小车运动速度快、行程长、负载惯量大等特点,合理设计运输线、移动导轨结构,做好传动系统优化匹配,确保小车的功能及技术要求。

( 1) 物流运输线及其导轨结构。

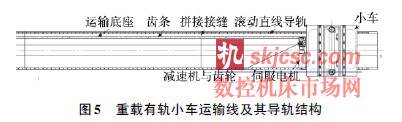

物流运输线及其导轨是承载小车的基础和运动的导向,其结构设计是根据小车承载质量、工件大小、运行速度、坐标及几何精度等技术要求而进行。小规格的柔性制造系统的有轨小车具有垂直方向的运动,对导轨系统在全长范围内的等高度要求不高,通常采用外购轻型钢轨或专用铝型材作为地轨,利用导向轮在轨道上导向。重载有轨小车的运输线结构要求既便于高度及直线度的调整,又要保证较高的刚性,如图5 所示,重载运输小车的运输线由多段铸铁件底座拼接而成,合理分配多点支承,同时采用滚动直线导轨作小车运动导轨,满足了小车任意工位高精度交换对运动坐标精度及几何精度的技术要求。

( 2) 运动驱动机构。

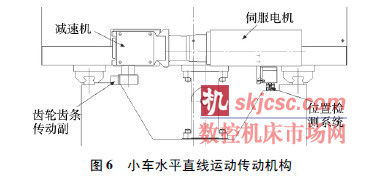

小车水平直线运动采用伺服电机通过减速箱驱动齿轮齿条运动,从而带动小车在物流线轨道上作正反快速直线运动。设计时以运动速度、加速度、负载等参数作为初始条件,对齿轮齿条模数与齿数、伺服电机驱动转矩、负载惯量等进行校核计算及优化匹配,同时,为确保小车能够准确、快捷地将工作台送至系统指定的工位,还必须设计合理的位置检测系统,在运输线各交换工位处安装位置检测开关,保证物料输送位置精确度。传动机构见图6。

2. 2 工作台交换机构设计

( 1) 方案设计。

实现工作台交换的传动方式有多种,如齿轮齿条传动、丝杠传动、液压油缸驱动、链条传动等,其中链条传动由于结构简单,并具有自动加减速功能而被广泛应用,在小规格的柔性制造系统中,由于工作台自身质量和承载质量都较轻,工件外形尺寸小,运输线与其他设备( 缓存站、主机托盘站等) 之间的距离短,通常直接采用链条传动带动工作台运动实现交换。

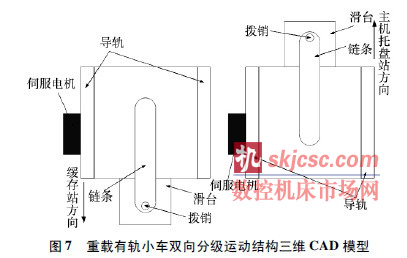

在大重型柔性制造系统中,由于工作台自身质量和承载质量都较重,工件外形尺寸大,运输线与其他设备( 缓存站、主机托盘站等) 之间的距离长,仅仅采用链条传动一种机构无法实现工作台平稳、精确的交换。沈机集团昆明机床股份有限公司研制的重载运输小车采用双层结构,工作台交换的运动采用分级运动,克服了大质量工件在长距离交换过程中,由于工作台悬伸长而出现重心偏移,导致工件交换无法实现的技术难题。两级运动分别是: 第1 级为滑台带动工作台移动,有效地缩短小车与托盘站或缓存站之间的距离,减少工作台悬空长度,避免因此出现重心偏移; 第2 级为通过链条上的拨销带动工作台独立运动,通过对链条传动的变频调速,避免大惯量冲击,两级运动通过控制系统PLC 程序控制,可同时进行,也可相继进行,系统进行实时检测和监控。同时,由于FMS 的主机托盘站、存储站、装卸站等设备单元分列于小车运输线的两侧,因此小车两级传动都必须能实现双向运动,如图7所示。

( 2) 有限元分析。

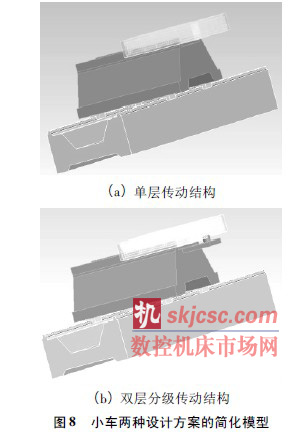

利用Pro /E 建立小车两种设计方案的实体模型,并对实体模型进行简化,以便于进行网格划分建立有限元模型。简化的原则为: 在不影响分析精度的前提下,去除尺寸较小的细小结构( 如半径小于20 mm 的圆角、螺栓孔) 、尺寸较小的台阶和凹槽,简化模型如图8 所示。

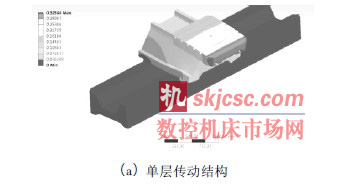

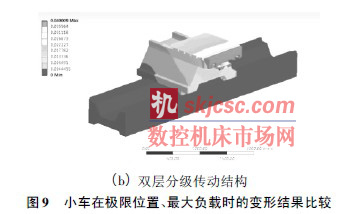

针对两种模型方案结构进行静力分析计算,得到刚度分析结果如图9 所示,刚度计算结果如表2 所示。

从表2 可以看出,双层结构在工作台交换进时增加了辅助支撑,可以极大地提高小车交换系统的刚度,其总变形量比原来减少90. 62%,但小车结构较为复杂,并且车体总质量会有所增加,制造成本会适当增加。

3 结语

FMS 的物料运输方式有很多种,每种方式都各有优势,它们除了一些共性外,更具有互补性。从技术、制造成本、使用环境等的实用性角度,有轨小车更适合零件加工制造的柔性制造系统。

文中所介绍的重载物流有轨小车,其运输线底座由多件铸铁床身连接而成,导轨采用直线滚动导轨,这种设计结构既保证了支撑刚度,又保证了小车运动的几何精度和坐标定位精度; 同时根据重型、大尺寸工件交换的技术需求,采用双层分级、双向运动的工作台交换结构方案,并利用Pro /E 三维数字化研发平台进行小车三维实体建模和有限元仿真计算,确保了结构的可行性,为重载物流有轨小车的成功研制奠定了基础。此种结构已经在两条大重型柔性制造系统FMS1000及FMS1600 中成功应用,实现了FMS1000 小车最大承载质量为3 000 kg,快速移动速度为80 m/min, FMS1600 小车最大承载质量为8 000 kg,快速移动速度为60 m/min 的技术要求。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com