1 前言

超细晶硬质合金是指晶粒度在0.2~0.5μm之间的硬质合金。由于晶粒的细化,硬质相尺寸减小,粘结相分布更加均匀,使此类材料的硬度和抗弯强度“双高”,硬度可以达HRA93以上,抗弯强度近5000MPa,突破了硬度与抗弯强度之间的逆向关系,具有较好的综合物理特性,如硬度高、耐磨、强度和韧性较好、耐热、耐腐蚀,切削过程中材料去除顺畅,刀具磨损均匀,可靠性好等。超细晶硬质合金对于各类工程材料的适应能力较强,故在金属切削、电子工业、高精度磨削等应用领域应用越来越广泛。电火花线切割加工是利用连续移动的细金属导线(铜丝或钼丝)作电极,对工件进行脉冲火花放电蚀除、切割成形。由于加工中材料的去除是靠放电时的电热作用实现的,材料的可加工性几乎与其力学性能(硬度、强度等)无关,故可实现硬质合金、聚晶金刚石、立方氮化硼等超硬材料的加工。在加工过程中线切割工作液的主要作用包括:形成火花击穿放电通道,对放电通道产生压缩,促进电蚀产物的抛出和排除,以及在放电结束后迅速恢复间隙的绝缘状态等。电火花线切割加工过程是一包含电场力、磁力、热力、流体动力、电化学和胶体化学等综合作用的过程。试验研究发现,在加工过程中,线切割工作液对超细晶硬质合金具有腐蚀作用。结合前期研究,本文借助扫描电子显微镜、能谱仪等设备,通过模拟浸泡试验与实际切割试验,进一步研究了线切割工作液对超细晶硬质合金的影响,并对其腐蚀机理进行了探讨。

2 试验部分

2.1 主要材料与设备

主要材料为DX—4型线切割工作液(通用高效水基型,其中非水成分主要为三乙醇胺),纯钴片(一号钴),超细晶硬质合金片(YU08E),以及三乙醇胺(C6H5NO3,分析纯)。

加工设备为DK7732型数控电火花线切割机床。分析仪器包括X射线能谱仪,S—4800型场发射扫描电子显微镜,以及KYKY—2800型扫描电子显微镜。

2.2 浸泡试验

首先用蒸馏水配制浓度为1.0%的三乙醇胺(TEA)溶液,然后将纯钴片、超细晶硬质合金片分别放入该溶液中,常温浸泡72h。用扫描电子显微镜观察钴片、超细晶硬质合金片在三乙醇胺溶液中浸泡前后的表层形貌;用X射线能谱仪分析超细晶硬质合金片表层浸泡前后各元素的含量变化。

2.3 切割试验

使用数控电火花线切割机床对超细晶硬质合金片进行切割加工,脉冲宽度ti=64ms,脉冲间隔to=10ms。切割前后分别用X射线能谱仪分析合金同一表层的主要成分,并用扫描电镜观察合金片切割前后的表层形貌。

3 结果与讨论

3.1 浸泡结果

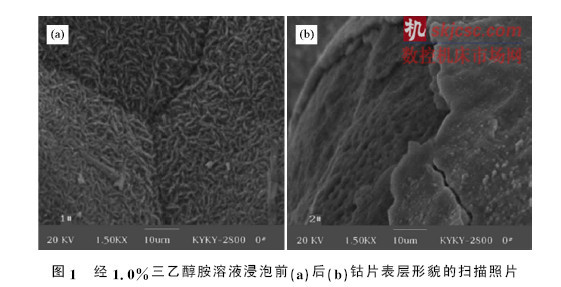

图1为钴片在三乙醇胺溶液中浸泡前后的表层形貌。从图1中清晰可见,经三乙醇胺溶液浸泡过的钴片,其表层出现了较大面积的脱落。笔者认为:三乙醇胺由于其氮原子与三个羟基中的氧原子均具有多个孤对电子,故可与CO2+ 发生螯合反应而形成较稳定的螯合物,因此在三乙醇胺溶液中,钴片表层的钴易进入溶液,使其表层出现较大面积的脱落。

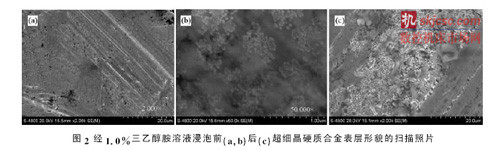

图2为超细晶硬质合金片在三乙醇胺溶液中浸泡前后表层形貌的扫描照片。从图2可明显看出,浸泡后的超细晶硬质合金片表层腐蚀非常严重,出现了大量点蚀和凹坑,这是由于三乙醇胺与超细晶硬质合金中的钴形成了螯合物而使Co浸出;Co是超细晶硬质合金的粘结剂,其被浸出后可使合金表面的WC颗粒脱落,从而出现大量的点蚀。

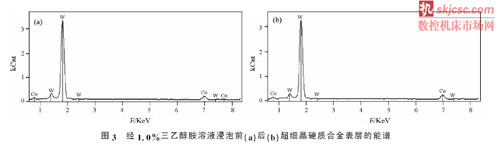

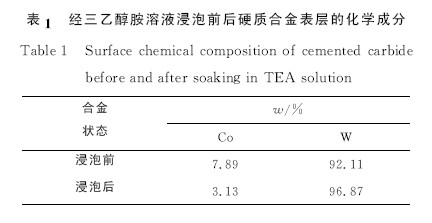

超细晶硬质合金在三乙醇胺溶液中浸泡前后表层各元素的能谱分析结果如图3和表1所示。从表1中可以看出,超细晶硬质合金中的Co含量由浸泡前的7.89%减少到浸泡后的3.13%,浸出率达到了60.33%,Co的浸出情况非常严重。浸泡后超细晶硬质合金中的W 含量相比浸泡前有了一定的提高。

虽然理论上W、Co元素均有不同程度的浸出,但由于使用X射线能谱仪分析超细晶硬质合金表层各元素的含量,测定结果为质量百分比,且Co的浸出比W 要多,故显示W 含量有了少量的提高。

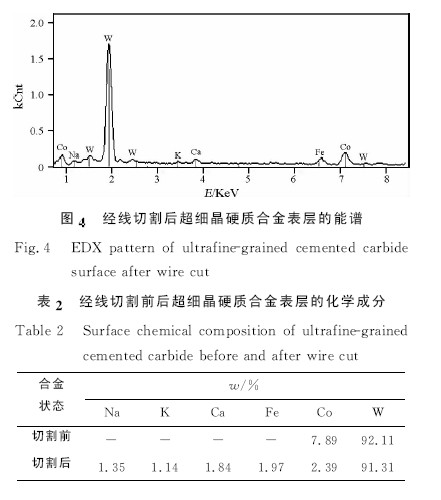

3.2 切割结果

超细晶硬质合金经线切割后表层的化学成分如图4和表2所示。从表2中数据可看出,超细晶硬质合金经电火花线切割后,其表层元素含量发生了较大的变化:线切割工作液中的一些元素如Na、K、Ca、Fe等扩散到了超细晶硬质合金表层,Co含量也降低到2.39%,W 含量也有少量的降低。

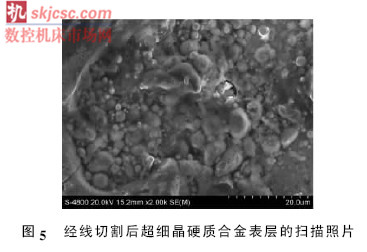

图5为切割后超细晶硬质合金表层形貌的扫描照片。由图5可以看出,随着切割的进行,在高温下元素的扩散现象比较明显;超细晶硬质合金中有大量的Co脱离了表层而进入线切割工作液中,致使表层大部分WC颗粒裸露及部分WC颗粒脱落。

3.3 合金腐蚀机理讨论

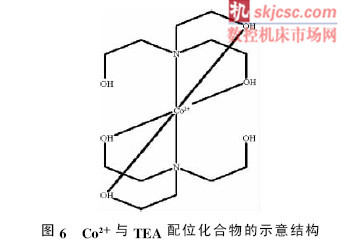

电火花线切割加工时在高温作用下,超细晶硬质合金表层的粘结相Co易失去电子形成Co2+而进入线切割工作液中。CO2+ 可与线切割工作液中的某些分子发生配位反应,如与水分子形成不稳定的配合[Co2(H2O)6]2+,与三乙醇胺形成较稳定的螯合物(如图6所示)等,这些配位反应加速了超细晶硬质合金中Co的浸出。

在电火花线切割加工过程中,放电瞬间温度高达10000℃。由于加工时的高温作用和线切割工作液的快速冷却作用,超细晶硬质合金材料表层的最上层形成了熔化凝固层,其厚度随加工时脉冲能量的增大而增加,一般不超过0.1mm,约为最大微观平面度的1~2倍。熔化凝固层是一种树枝状的淬火铸造组织,与内层的结合不牢固。在电火花线切割过程中,放电通道内由瞬时高温热膨胀形成的初始压力可达数十兆帕。因此,一方面超细晶硬质合金中的Co粘结相和部分WC晶粒由于高温作用而熔化、气化,进入线切割工作液中;另一方面随着Co粘结相的流失,稳定的WC骨架被破坏。

超细晶硬质合金表层的W—C键因加工时的高温作用而极易受热断裂,形成的W 原子与线切割工作液中的O原子结合生成WO3 。WC氧化后体积将增大为原来的3.3倍,造成合金体积剧烈膨胀。线切割工作液中的O 浓度越大,合金被氧化的程度就越高。WO3 中W的离子电位较高,具有较强的吸引配体的能力,在碱性环境下易形成络阴离子![]() ,促使某些WC颗粒不断脱离硬质合金基体,从而造成WC颗粒的脱落。此过程的反应如下:

,促使某些WC颗粒不断脱离硬质合金基体,从而造成WC颗粒的脱落。此过程的反应如下:

WC+5/2O2→WO3+CO2

WO3+2OH-→![]() +H2O

+H2O

由于超细晶硬质合金中的Co被氧化而形成COWO4,合金表层体积将继续膨胀,但因周围的晶粒被氧化后体积也会膨胀,故沿平行于氧化表面方向的膨胀受到抑止,形成的疏松氧化物沿垂直于氧化表面的方向呈柱状结构生长,促使表面微裂纹向基体扩展。形成的微裂纹又为线切割工作液中的氧化介质提供了扩散通道,使氧化反应能够快速进行,加剧了W、Co的损失。

4 结论

(1)在电火花线切割加工中,所使用的线切割工作液对超细晶硬质合金有腐蚀作用。线切割工作液中的水、三乙醇胺等可与硬质合金中Co发生配位反应,加速了超细晶硬质合金中Co的浸出。

(2)在电火花线切割加工中,由于加工时的高温作用和线切割工作液的快速冷却作用,一方面超细晶硬质合金中的Co粘结相和部分WC晶粒因熔化、气化而进入线切割工作液中,另一方面随着Co粘结相的流失,稳定的WC骨架被破坏。

(3)超细晶硬质合金表层的W 被氧化生成WO3,继而形成WO2-

(4)进入线切割工作液中,加速了超细晶硬质合金中WC的流失。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com