绝缘工程陶瓷具有硬度高、耐磨损、耐腐蚀、质量轻等优异性能,被认为是推进21 世纪产业进步的主导材料之一。然而其非导电性、高硬脆性给加工带来了极大的困难,限制了它的进一步应用。研究高精度、高效率、低成本的绝缘工程陶瓷材料的加工方法就成为陶瓷产业一个需要迫切解决的问题。

电火花线切割加工作为一种加工高硬度材料和加工复杂形状零件的方法,近20 年在陶瓷材料的成形加工应用研究上发展很快,尤其是近几年来,人们冲破了长期以来认为电火花加工只能加工导电性材料的传统束缚,采用辅助电极法,使绝缘性材料的电火花加工成为可能。本文对电火花线切割加工过程中,放电参数对绝缘陶瓷材料加工速度及加工表面质量的影响进行研究,为绝缘陶瓷材料电火花线切割加工提供理论和工艺指导。

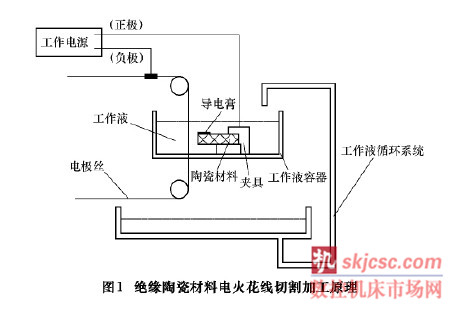

1 加工原理

在加工绝缘陶瓷材料之前,需在材料表面制备一层导电的辅助电极,并浸没在含有碳元素的油类工作液中进行,加工工件接正极,绝缘陶瓷材料电火花线切割加工原理如图1 所示。加工开始阶段,首先实现辅助电极( 工件) 和钼丝( 负极) 的放电加工,放电加工时产生的大量热能会使工作液受热分解,生成游离的碳。在电场的作用下,游离的碳迅速吸附在正极( 工件)加工表面,形成维持放电加工的一层导电碳黑膜,为下一次放电加工提供条件,如此循环,使电火花线切割放电加工可以持续不断地进行。

2.实验设备

以泰安生建电加工机床厂生产的DK7740 型数控线切割机床作为实验用加工机,机床的高压选用110V,低压为95 V,被加工材料为绝缘陶瓷材料Si3Al3O3N5,其表面通过涂覆导电膏作为辅助电极,钼丝直径0. 18 mm,加工工作液为煤油,采用浸泡式加工。

3 实验结果及分析

实验采取单因素法,重点考察脉冲宽度、峰值电流、脉宽系数在加工绝缘陶瓷时对加工速度和工件表面质量的影响。

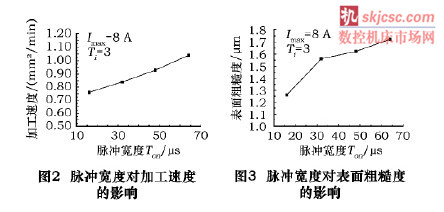

3. 1 脉冲宽度的影响

采用峰值电流为8 A,脉间脉宽比为Ti = 3,脉冲宽度分别为16 μs、32 μs、48 μs、64 μs 进行加工实验。图2、图3 分别为脉冲宽度对加工速度、加工表面粗糙度的影响情况。由图2 可知,加工速度随脉冲宽度的增加而增加,成正相关关系。当脉冲宽度为实验最大的Ton = 64 μs 时,加工速度达到最大。这是因为脉宽越小,单位时间里释放的能量也就越小,蚀除速度越慢。随着脉冲宽度的增大,单位时间内释放的能量也越大,放电过程中使煤油液工作中碳元素的析出速度加快,容易形成导电膜,从而更容易形成有效放电,提高加工速度。当脉冲宽度超过48 μs 时,加工时电弧放电现象也随之增多,加工变得不稳定。由图3 可知,陶瓷材料加工面的表面粗糙度值随着脉冲宽度的增加而增大。这是因为,脉冲宽度的增大意味着单个脉冲的放电能量W 增大。由于材料的热学性能是一定的,则单个脉冲的蚀除量也增加,微观上使放电蚀坑变大,从而使加工面的表面粗糙度值增大。

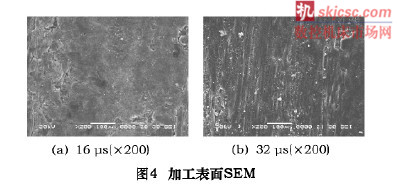

图4 为脉间脉宽比Ti= 3,峰值电流Imax= 8 A,脉冲宽度16μs、32μs 加工后陶瓷工件表面的电子扫描结果。由图可知两者的表面质量有着明显差异,脉冲宽度Ton= 16μs 的表面明显要平滑,粗糙度值远小于后者。

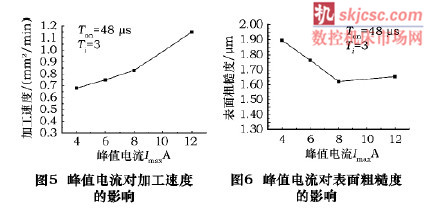

3.2 峰值电流的影响

采用脉冲宽度Ton = 48 μs,脉间脉宽比为3,峰值电流分别为4 A、6 A、8 A、12 A 进行加工实验。图5、图6 为峰值电流对加工速度及表面粗糙度的影响影响情况。

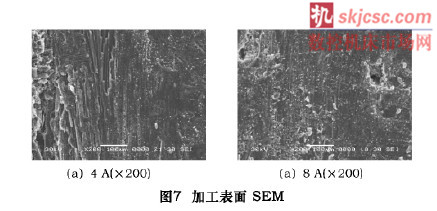

由图5 可知,当峰值电流为12 A 时达到了最快的加工速度。分析加工过程可知,当峰值电流小于8 A时,单个脉冲所含有的能量值较小,由于陶瓷材料熔点高,熔化及汽化的过程中所需能量较大,导致蚀除速度缓慢,蚀除的方式也以熔化、汽化分离为主。当峰值电流增大到12 A 时,加工速度明显提高。当峰值电流进一步增大时,加工蚀除的方式由以熔化、汽化分离为主向以热剥离或热应力去除的方式转变,加工材料表面出现较大的放电蚀坑,陶瓷材料及导电膜开始整体去除,这也是加工速度明显提高的原因。由图6 可知,峰值电流对表面粗糙度的影响经历了一个先抑后扬的过程。当峰值电流较小时,随着峰值电流的增加,表面粗糙度值逐渐减小; 当峰值电流达到8 A 时,随着峰值电流的增加,表面粗糙度值缓慢增大。图7 为加工表面显微扫描图,峰值电流Imax = 4 A 的表面凹凸明显多于峰值电流Imax = 8 A 的表面,而且凹凸的棱角更加明显,表面粗糙度值明显大于后者。

3. 3 脉宽系数的影响

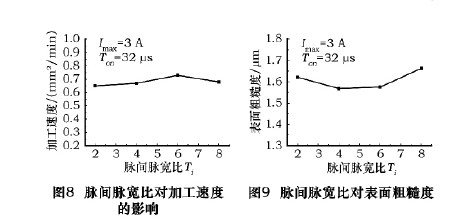

采用峰值电流为3 A,脉冲宽度为32 μs,脉间脉宽比分别为2、4、6、8 进行加工实验。图8、图9 为脉间脉宽比对加工速度与加工表面粗糙度的影响情况。

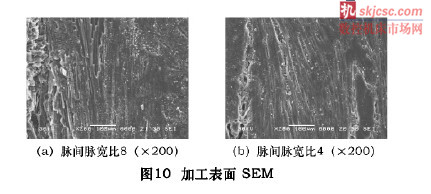

由图8 可知,在脉间脉宽比为6 时达到了一个峰值,这是因为在脉间脉宽比增大的过程中,宽脉冲放电的频率增高,从而更有利于碳元素导电膜的形成,因此加工更稳定,加工速度变快。当脉间脉宽比超过6 时,加工时电弧放电现象也随之增多,加工变得不稳定,导致加工速度减慢。由图9、图10 可以看出,表面粗糙度值与脉间脉宽比之间成先减小后增大的关系,这是因为,当脉间脉宽比较小时,放电能量只能使材料产生熔融,蚀除量小且蚀除速度很慢,材料熔凝后使加工表面粗糙度值增大,随着脉间脉宽比的增加,材料熔化汽化后被有效抛出,加工表面粗糙度值减小。当脉间脉宽比在3 ~ 6 之间时,加工表面粗糙度值最小; 脉间脉宽比超过6 以后,加工时电弧放电现象也随之增多,加工变得不稳定,导致加工表面粗糙度值增大。

4 结语

(1) 实验证明,绝缘陶瓷材料能通过电火花线切割进行加工,只要控制好实验参数,即能达到一定的加工质量。

(2) 加工蚀除速度与脉冲宽度、峰值电流成正相关关系,在脉间脉宽比为6 时,加工速度达最大值。

(3) 加工表面粗糙度与脉冲宽度、脉间脉宽比成正相关关系,而峰值电流对表面粗糙度的影响经历了一个先减小后增加的过程,当峰值电流超过8 A 时,表面粗糙度随峰值电流的增加而缓慢增大。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com