基于电流变效应的深孔切削颤振防治研究

2018-4-25 来源:中北大学 机械与动力工程学院 作者:魏旭民

摘要:在电流变液的电流变效应基础上,改进了剪切模式下的深孔电流变液减振器,对减振器阻尼力公式及影响因素进行了分析,推导出了切削系统动力学模型。由 MATLAB软件仿真结果表明:切削系统的阻尼率变化可以通过对电流变液电场强度的改变而快速实现,从而达到抑制切削颤振的目的。

关键词:电流变液减振器;切削振颤;深孔加工

0、引言

切削颤振是机械加工过程中机床、工件和刀具之间发生的强烈的相对振动,具有复杂的动态不稳定性。而深孔钻削相比其他切削加工具有更复杂的系统结构,例如刀具的特殊构造和钻杆组件的复杂工艺,使得钻削系统加工过程中更容易失稳产生振动,从而会导致钻削力的不稳定变化并直接造成深孔加工的稳定性差和加工效率低。切削振颤会导致钻头刀齿的严重磨损、崩裂,甚至是钻杆的断裂,从而损伤已加工孔表面,使钻杆弯扭、断裂,甚至造成机床的损坏。所以必须对深孔加工切削系统进行颤振的抑制,设计一个能够有效抑制颤振的减振器已刻不容缓。

随着科学的发展,传统的振动控制方式已经逐渐落伍,新的主动控制理论被提出,相比于被动控制,其主要的区别便是有明显的反馈控制回路,电流变材料被越来越多地应用在主动控制振动的方案中。

电流变液(Electrorheological fluids,ER 液体)是一种智能混合液体,它是在绝缘性能良好的基础液中靠可极化的介电微粒悬浮形成的。电流变液的屈服应力、剪切模量等在电场中能发生连续、可逆、可控的变化,并且能在外加电场的作用下在毫秒级别内完成响应,由液态变成固态,并且其黏度可以快速增加几个数量级从而使电流变液失去流动性,当撤除电场后,它又能极快地恢复成原来的状态,只要应用计算机技术对通过电流变液的电场强度进行调节,就能够对其黏度和屈服应力实时主动调控,这将为智能控制开创新的思路和广阔的前景。基于电流变效应,结合深孔加工机床切削振颤问题,本文设计了深孔电流变液减振器。

1、深孔电流变减振器的工作原理

深孔电流变减振器的工作原理大致分为3种:流动模式、剪切模式和挤压模式。

1.1流动模式

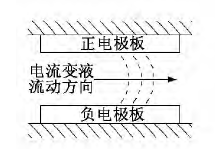

图1为流动模式工作原理简图。在减振器固定的正、负极板中,由于压力梯度的作用,电流变液会在正、负极板间隙中做循环往复运动,而电流变液受到的剪切力(即阻尼力)由间隙之间的节流作用提供,只要调节电极板之间的电场强度,就可以实现对阻尼力的改变。

1.2 剪切模式

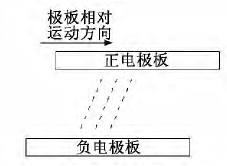

图2为剪切模式工作原理简图。由于外加的振动作用,在两极板中的电流变液基本处于非流动状态,而正、负极板会在电场的垂直方向与电流变液做相对运动,运动的电极会对流体以及流体之间的剪切作用提供阻尼力,只要改变正、负极板之间的电场强度就可以调节电流变液的剪切屈服应力,进而调节阻尼力的大小。

图1 流动模式工作原理简图

图2 剪切模式工作原理简图

1.3 挤压模式

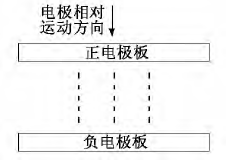

图3 为挤压模式工作原理简图。由于振动的作用,正、负极板沿着电场的方向做振荡运动,此时两极板间距的变化会导致电流变液挤出又流入,因此电流变液在受到拉力和压力的同时,也受到剪切力的作用。

2 电流变液减振器在深孔切削颤振防治中的应用根据客观的实验条件设计了基于剪切模式的电流变液减振器,对深孔加工的钻杆进行减振和辅助支撑。

图3 挤压模式工作原理简图

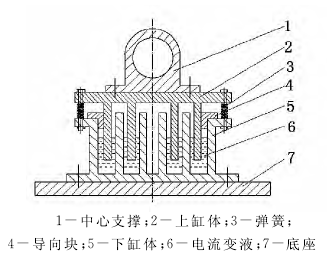

图4为电流变液减振器结构简图。上、下缸体中的液体完全接触部分均含有有机绝缘涂,该涂层可以有效地耐磨损和耐化学腐蚀,其表面强度可以达到金属铝的强度,无需再做封孔处理。在有机绝缘涂层浸入电流变液的部分,贴有条形铜电极,上缸体条形电极为正极,下缸体条形电极为负极。底座支撑在导轨上,中心支撑和上缸体固接并与钻杆形成转动副。当钻杆在加工过程中的振动通过中心支撑传到上缸体时,上缸体上下运动带动电极剪切电流变液从而产生阻尼力。

本减振器安装在深孔加工机床的输油器和工件之间,与深孔加工机床中心架安装位置相同,可以替代其中心架。

图4 电流变液减振器结构简图

图5 深孔钻床两自由度动力学模型

图6 单自由度动力学模型

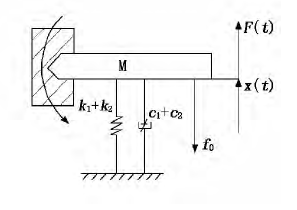

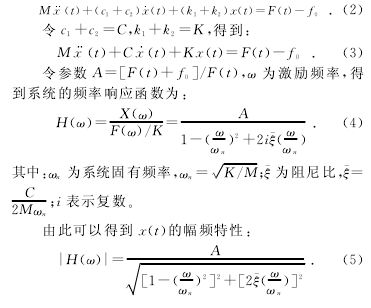

在正常的钻削过程中,系统的振动幅值一般比较小,通过图6的简化动力学模型和阻尼力的表达式,可以推导出系统的运动微分方程:

电流变液减振器的阻尼力分为两部分:①电流变液的基础黏度引起的本底阻尼力及上缸体运动时的摩擦力,与外加电场的强度无关;②电致阻尼力,其大小与电场强度有关。由于电流变液具有难挥发性,故本减振器为开放式设计,与外界气压连通,当减振器上缸体上下运动时,由缸内气体体积变化引起的压力可以忽略。

大量研究表明,在振幅幅值较小时,阻尼力的大小可以近似地看作以剪切速度为自变量的线性函数,并且函数斜率随电场强度的增大而增大。因此减振器的阻尼力近似表示为:

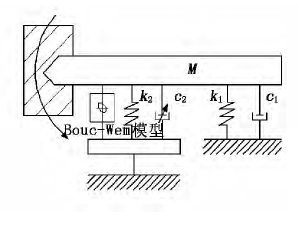

其中:x为振动系统位移;k为等效刚度系数;c为等效阻尼系 数;m为减振器等效质量;f0为本底阻尼力。当正、负电极板之间的电场强度改变时,c和f0均会改变,如果电场强度为定值,f0也为定值。深孔钻床安装电流变液减振器后系统可简化为两自由度振动系统,应用 Bouc-Wem 模型后得到的动力学模型如图5所示。其中,切削系统的等效质量为M,未安装减振器的切削系统阻尼为C1、刚度为K1,减振器的等效阻尼为C2、刚度为K2、质量为 m。m 相对于M很小,故可以忽略,所以图5 的动力学模型可简化为单自由度系统,如图6所示,其中F(t)为激振力。

3、MATKAB计算机仿真结果与结果分析

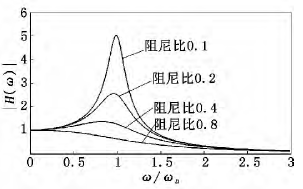

电流变液减振器的刚度系数和阻尼系数会随着外加电场强度的增大而增大,同时切削系统的固有频率ωn 和阻尼率ξ也会增大。为了了解切削系统的阻尼比(C/(2Mωn))、频率比(ω/ωn)与幅频响应的关系,用MATLAB对该系统的幅频响应特性曲线进行数值仿真,得到该系统的幅频响应函数曲线,如图7所示。

图7 频率响应仿真曲线

从图7中可以看出,如果振动系统的阻尼比很小,而且激励频率又接近系统的固有频率,那么振动系统的稳态振幅很大,并且会发生共振;而如果减振器的阻尼系数足够大,使得C2/C1的比值远大于1,则振动系统的阻尼比珋ξ显著增大。随着阻尼比的增大,增加减振器后的系统振动幅值明显减小。通过调节电流变液减振器中电极间的电场强度,就可以快速便捷地调节减振器的阻尼,进而达到减振的目的。

4、结语

本文在前人研究的基础上,对电流变液减振器进行了改造,设计了多缸同时工作的结构,实现了电流变液效应在颤振防治方面的应用。同时改进了供电模式,从直接在缸体上供电改为在有绝缘层的电极上供电,提高了可输出的最高电压,进而提高了电场强度的最大值,为后续的实验提供了高场强的可行性,还有效地防止了漏电、连电等事故的发生,保障了操作工人的安全.

在深孔切削加工的工艺系统中,加入了剪切模式下的电流变液减振器,针对该振动系统进行了动力学模型的建立和计算机仿真分析。仿真结果表明:可以通过改变加在电流变液上电场强度的大小,进而改变整个系统的阻尼率来达到防治切削颤振的目的。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息