深孔加工变负压抽屑装置的设计与研究

2018-4-25 来源:转载 作者:马腾,沈兴全,高伟佳,魏杰

摘要: 深孔加工技术一直是机械制造业中的关键技术,其中加工过程中高效排屑又是深孔加工过程中尤为重要的一个环节。针对深孔加工过程中切屑形态不稳定所形成的轻微堵塞的问题,通过分析研究现有的负压抽屑装置,设计脉冲式变负压抽屑装置,并研究其变负压的形成理论关系,从理论上证明形成变负压的可行性,通过 ANSYS FLUENT 软件进行仿真分析。脉冲式变负压抽屑装置使负压抽屑装置所形成的抽吸力可以脉冲式的变化,使切屑受到松紧不一的抽吸力,轻微堵塞的切屑在变化的抽吸力的作用下改变方向后能顺利的排出,从而尽可能的避免加工失败,提高工作效率。

关键词: 深孔加工; 高效排屑; 负压抽屑

0 、引言

深孔加工技术起源于对枪炮管的制造过程,后被广泛用于民用领域。所谓深孔,就是孔深L与孔径 d之比大于5的孔。但由于孔的深度与直径之比较大,带来了工艺系统的刚度低,切屑排出难及冷却润滑难等问题,其中排屑难又首当其冲。目前解决排屑难的常用方法: ①拓展排屑空间; ②控制切屑形态; ③增强排屑动力。

负压排屑装置很好的解决了排屑困难的问题,该装置采取增加排屑动力的方法,通过喷吸效应产生的负压抽吸力来提供排屑动力。实践证明该装置的效果是显著的,但是在高速加工过程中切屑快速累积,并会产生尺寸不合格的切屑,极易产生塞堵现象。如不能及时排出,会产生切屑堆积,影响加工质量和生产效率以及设备使用寿命,从而现有负压抽屑设备将不能满足使用需求。现有的负压排屑装置提供的抽吸力是定值,在遇到不合格的切屑时不能有效排出,只能使切屑不断增加,最终造成加工失败。针对上述问题通过优化负压排屑装置,设计出脉冲式负压排屑装置,该装置可以使负压排屑装置中产生变化的负压,切屑在一松一紧的抽吸力作用下容易改变方向后排出,降低切屑堵塞几率,提高加工效率。

1、负压抽屑装置分析

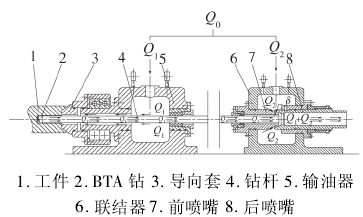

在传统的负压抽屑装置中,切削液由定量油泵输送同时供给两条支流,如图 1。其中前一条支流的切削液Q1进入排屑通道中的输油器后,经过钻套 、已加工孔壁与钻杆、钻头体上的通油间隙后流向切削区的切削刃,给刀齿降温的同时,将切屑推入钻杆后排到抽屑器; 另外一支切屑液Q2进入负压抽屑装置,在经过前、后喷嘴之间的狭窄间隙,因流道变小而获得加速,在钻杆末端形成圆锥面形状的射流,使钻杆末端出现负压区,从而产生对切屑的抽吸力作用,加速钻杆内腔整个排屑通道中的介质流动,达到高效排屑的目的。其抽吸力的大小由经过负压通道形成的喷射流与排泄通道切削液的流速差决定。在由负压形成的抽吸力的作用下,切屑能高速在钻杆中流动,实现高速高效排屑。

图 1 负压抽屑装置原理示意图

影响负压排屑效率的因素很多,其中射流喷嘴的间隙和射流喷嘴的喷射角是主要的影响因素,一般射流间隙取0.2 ~ 0.5mm,喷射角取15°~ 30°。此外还有一些其他的因素,因主要讨论负压通道中流量对负压的影响,其余因素假设不变。

2 、脉冲式变负压抽屑装置分析

2.1 结构设计

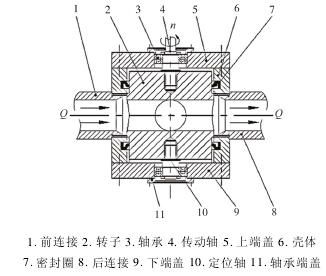

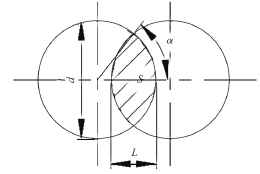

在负压抽屑装置中想实现负压脉冲式变化,势必需要使负压通道的射流流量脉冲式变化。考虑到负压通道的结构,设计简易的变流器并放入负压通道中。变流器的原理: 通过电动机控制转子的旋转,使转子上的通道周期性的与负压通道连接,则转子通道与负压通道联通的横截面积也周期性的变化,使射流通过的流量发生周期性变化,从而改变负压值。变流器的原理见图 2。

图2 变流器的结构设计图

如图2 所示,变流器主要由壳体与转子构成,壳体与转子均为圆柱结构。转子中间部位设计两个通道且互相垂直,用来提供切削液通过。当转子旋转时,转子通道与负压通道联通的横截面积是变化的,于是切削液 Q 在由前连接进入变流器转子通道时,流速必然会变化。切削液 Q 在通过变化的转子通道与负压通道联通的横截面积后,进入转子通道,最后经过后连接进入负压装置。转子的旋转是由传动轴连接的电动机提供的,电动机转速 n 的大小直接影响转子的转速,转速与切削液的脉冲频率关系是:

2.2 原理分析

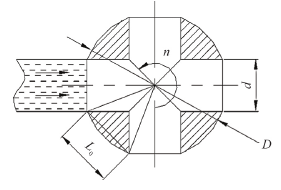

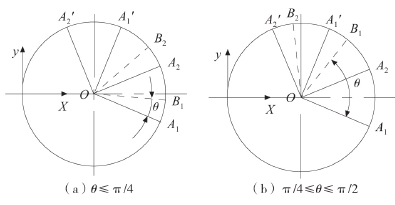

变流器的原理是通过转子的旋转使负压通道的切削液周期性的通过,实现负压通道的抽吸力脉冲式变化。现分析转子的参数对脉冲频率的影响,转子的剖视图如图3。

图3 转子剖面图

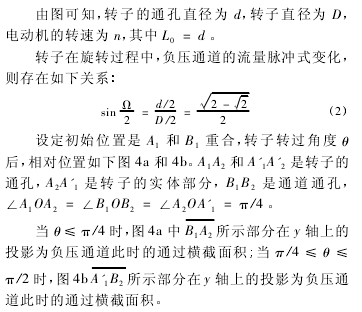

图4 转子与通道位置示意图

图5 转子截面与通道截面位置示意图

通过分析可知,负压通道的通过横截面积由通道直径 d 和时间 t 决定,当进入变流器中的切削液压力一定时,切削液通过的流速一定,则切削液流量与负压通道横截面积为正比关系,可以定量计算。但在实际工作中,由于切削液的惯性和转子的转动等因素,会使流量有所偏差。

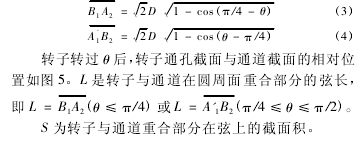

3、 变负压系统仿真分析

3.1 仿真条件设置

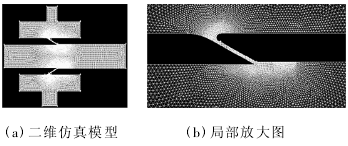

本文采用的结构为双进油口圆锥形结构,同时将其他参数设定为定值,在不考虑切屑存在的情况下分析负压通道中变流对负压的影响。应用 GAMBIT 建立模型、划分网格、设置边界条件。由于装置内部流体是规则结构,可简化建立切削液流场的二维平面模型,如图6。

图 6 流场二维仿真模型

3.2 仿真结果

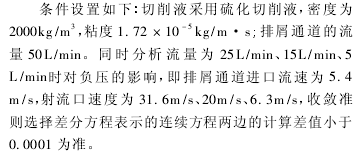

(1) 当排泄通道进口流速为 5. 4m /s,射流口流速为 31. 6m /s 时,总压力云图、速度云图、对称轴上压力XY 散点图和负压区径向截面压力 XY 散点图分别如图7 所示。

图7 射流口流速为 31. 6m/s 时仿真结果

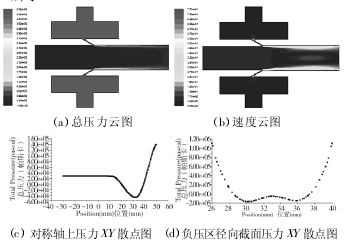

图8 射流口流速为 20m/s 时仿真结果图

图9 射流口流速为 6. 3m/s 时仿真结果图

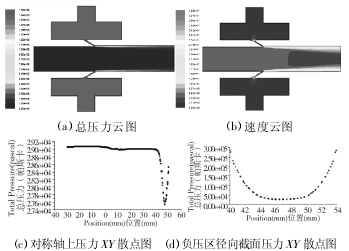

(3) 当排泄通道进口流速为 5. 4m /s,射流口流速为 6. 3m /s 时,总压力云图、速度云图、对称轴上压力XY 散点图和负压区径向截面压力 XY 散点图分别如图9 所示。

3.3 结果分析

从上边各图可以看出,射流口速度为31.6m / s、20m / s、6. 3m / s 时均可以产生负压,且作用于切屑上,形成对切屑的抽吸力,加快切屑的排出。仿真结果表明当负压通道中的流量变化时,负压值也随之变化,负压所形成的抽吸力也随之变化,从而实现脉冲式的变负压抽屑。在遇到轻微堵塞的情况时,由于切屑在脉冲式负压的效应下,受到一紧一松的抽吸力能改变切削的排出方向,缓解堵塞后顺利把切屑高效的排出。避免由于切屑轻微堵塞时不能尽快排出所造成的切屑不断累积,最终使加工失败。

4 、结束语

本文研究了高速深孔加工过程中排屑难的问题,并设计了脉冲式变负压排屑装置。该装置可以使排屑通道中形成脉冲式变负压,从而切屑受到变化的抽吸力。在遇到因不合格切屑形成的轻微堵塞情况,因抽吸力一紧一松所以使堵塞的切屑也一松一紧改变方向然后便于排出。该装置使负压抽屑装置更加稳定高效,提高了工作效率。

来源:中北大学 机械与动力工程学院, 山西省深孔加工工程技术研究中心,

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息