深孔加工恒扭矩智能控制系统的设计

2018-5-4 来源:泰州学院 南京新颖氧医疗科技有限公司 作者:徐晓栋 龚玉玲 徐 俊

摘要: 针对深孔加工中钻头易折断,加工效率低等问题,设计并搭建了基于模糊 PID 控制的深孔加工恒扭矩控制系统。在分析深孔钻机传动系统原理的基础上,建立主轴进给系统的传递函数,构建钻头钻削扭矩的自整定模糊 PID 控制器,介绍以西门子 CPU224 型 PLC 和 CYB - 803S 型扭矩传感器为核心的硬件组成,实现了通过调节钻削进给量进而保持深孔加工过程中钻头扭矩恒值,并利用Matlab 进行仿真验证。仿真结果表明,模糊 PID 控制与传统 PID 控制和模糊控制相比,具有更好的动态稳定性,在钻头扭矩发生突变时,调节时间约为 1. 2 s,比传统 PID 控制和模糊控制分别缩短57%和 25%,能够较好地满足深孔钻削高效化、智能化的要求。

关键词: 深孔加工; 恒扭矩; 模糊 PID 控制

深孔加工是在封闭或半封闭状态下进行的,很难使用普通方法检测钻削状态,且钻头细长,对受力变化敏感。加工过程中,随着钻削深度的增加,经常出现钻削阻力快速增大,钻头扭矩急速增大,导致钻头折断残留在工件中,工件报废的现象。目前,为了保护钻头,一般采用过载停机保护的方法,即设定钻头扭矩阈值,一旦钻头所受力矩超过阈值,进给系统立刻停止进给,复位后重新加工,如日本町田铁工生产的自动钻床“Micro - hole”,国内杜宏祺等人研制的深孔钻镗床刀具的扭矩保护系统等,这种做法可以有效保护钻头,但中断了钻削加工的连续性,加工效率较低。随着深孔加工机械高效化、智能化的发展,对钻削过程的控制提出更高要求,在钻头安全的前提下,连续、高效地加工以提高生产率,降低制造成本。因此,本文提出运用模糊控制整定 PID 控制参数,采用模糊PID控制系统实现钻头扭矩的动态平衡,保证深孔加工的安全性,提高深孔加工的效率。

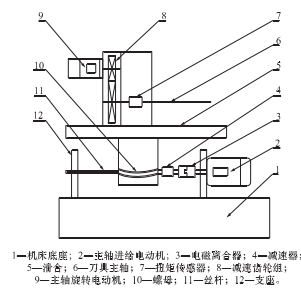

1、传动系统原理图

深孔钻机主要由主轴进给系统、主轴旋转系统、扭矩传感器、PLC 控制器和控制系统组成。

主轴旋转系统工作原理: 主轴旋转系统固定在滑台上,由主轴旋转电动机,经过减速齿轮组和扭矩传感器,驱动刀具主轴转动。

主轴进给系统工作原理: 主轴进给电动机,经过电磁离合器、减速器,驱动丝杆旋转,由螺母带动滑台,实现刀具的进给运动。

在钻削过程中,扭矩传感器实时检测钻头扭矩,若钻头扭矩迅速增大,通过控制系统,经 PID 控制器传到变频器后,控制进给电动机减速,减小进给量,减小钻头扭矩,若钻头扭矩较小,则增加进给电动机转速,增大进给量,保证钻孔效率。

图1 深孔钻系统原理图

2 、主轴进给系统的模型和传递函数

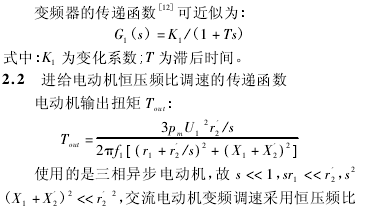

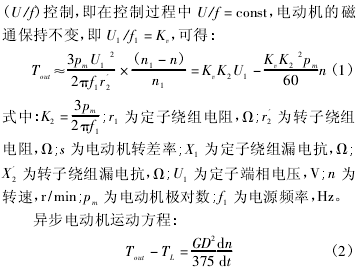

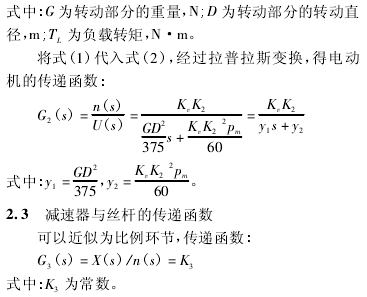

2.1 变频器的传递函数

3、自整定模糊

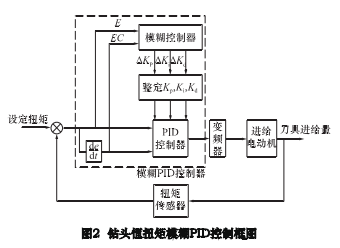

PID 控制方案在深孔加工过程中,钻削环境多变,同时加工工件可能存在材质不均匀,从而使钻头扭矩变化较大,需要控制系统能对钻头扭矩变化作出快速响应,采用传统的 PID 控制或者模糊控制达不到理想的控制效果。本文对传统 PID 控制进行改进,通过模糊控制调节 PID控制的 3 个控制参数,形成自整定模糊 PID 控制方案,见图2所示。

3.1 模糊化

4 、系统构成

4.1 硬件设计

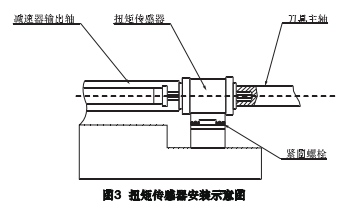

选用西门子 S7 - 200 系列的 CPU224PLC 控制器,集成 24 个数字量 I /O 点,可连接 7 个扩展模块输入 /输出模块选用西门子 EM223,用于接受主轴扭矩的信号和输出控制进给电动机的变频器调节信号。主轴旋转的调速电动机功率选用 5. 5 k W,进给电动机功率选用 3 k W。变频器选用三菱 E540 变频器。扭矩传感器选用 CYB - 803S 型扭矩传感器,其量程为 0 ~ 200 N·m; 输出为4 ~ 20 m A 电流信号; 过压过载满量程 1. 5 倍压力; 扭矩传感器安装位于电动机和刀杆之间,保证同轴度小于 0. 05 mm,以避免产生弯矩。安装示意图如图 3 所示。

4.2 软件设计

4.2.1 上位机设计

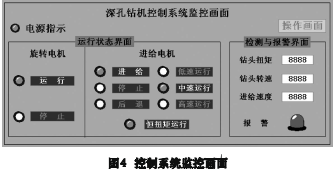

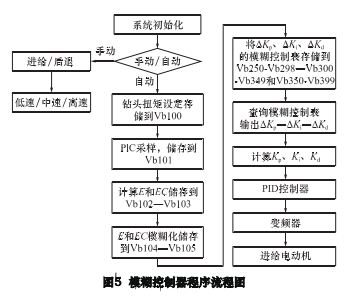

使用 PC 作为上位机,分为手动和自控两种控制方式,手动控制中通过进给和后退按键控制进给电动机正反转,通过低、中、高控制进给量的大小。自动控制为自适应模糊 PID 控制,在保持钻头扭矩恒定下,实现刀具持续进给。系统监控界面还能实时显示钻头扭矩、转速和进给速度以及意外情况下的报警信号,控制系统监控画面如图 4 所示。

4.2. 2 下位机设计

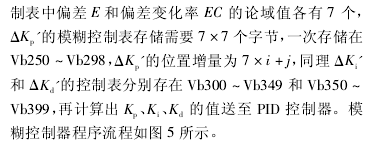

使用 STEP7 - Micro /WIN V4 SP8 对 PLC 进行编程,实现进给电动机的手动和自动控制。自动控制中,主要是模糊 PID 控制程序的设计,首先将设定扭矩值和测定的扭矩值储存到 Vb100,Vb101,计算 E、EC 值存储到 Vb102,Vb103,经过模糊化后存储到 Vb104,Vb105 中,然后将模糊控制表存储到 PLC 中。模糊控

5 、仿真试验

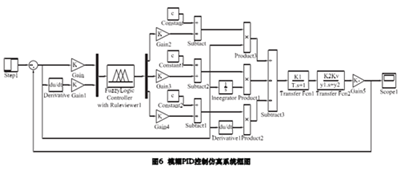

在Matlab /Simulink 环境下,将设计好的模糊规则导入进来,结合系统提供的其他功能完成模糊控制系统的模型,见图6所示。

本文主要研究深孔钻机钻削过程中钻头恒扭矩的控制,即当钻头钻削环境发生变化,主轴扭矩突变时,控制系统对其的响应。在稳定状态后的第 7 s 时刻,扭矩由52 N·m 增加至 70 N·m,观察钻头扭矩的变化情况,如图 7 所示,采用普通 PID 控制器在 2. 8 s 后回到平衡位置,最大超调量为 10%左右; 模糊控制器需要 1. 6 s,最大超调量为 4% 左右; 而模糊 PID 控制器大约需要 1.2s 且基本无超调。模糊 PID 控制器的调节时间比普通 PID 控制器缩短 57% ,模糊控制器25% 。在第 12s 时刻,再次将扭矩由 52 N·m 减小至34 N·m,同样,模糊 PID 控制器经过 1. 2 s 后再次回到平衡位置。综上所述,模糊控制器能够迅速响应主轴扭矩的变化,而且具有较高的抗干扰能力,控制效果比普通 PID 控制和模糊控制优越,能够满足快速、连续钻削深孔的需要。

6、结语

该深孔钻机床样机已经运用到压光辊的加工中,该工件直径为900 mm,在圆周上分布12个小孔,孔径为32 mm,长度为2 000 mm,经过多次重复试验,样机主轴进给速度稳定在 170 ~ 200mm/min 之间,每孔平均加工时间为 11 min,实现了深孔钻削的连续加工。样机实验表明,模糊 PID 控制系统性能稳定,在保护刀具的同时有效地提高了加工效率,具有较强的实践指导意义。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息