浅谈枪钻在不锈钢材料深孔加工中的应用

2020-1-17 来源: 中国航发沈阳黎明航空发动机有限责任公司 作者:马 瑛,孙长友,杨文辉,张懿霏,赵凤来

摘 要:在我国的机械加工行业中,深孔的加工问题一直是一个非常严重的问题,钻孔的质量好坏直接的影响了我国机械加工行业的工作质量以及工作效率,因此在我国的机械加工行业中,对于深孔的加工一直都非常的重视,同时深孔加工的质量也是我国机械加工行业的一项非常严峻的挑战和难题。按照我国传统形式上的钻孔尤其是深孔的加工工艺来讲,需要非常复杂并且费时的工艺流程和加工流程。例如在深孔加工的过程中钻孔,扩孔以及铰孔等多道加工工序在目前的深孔加工过程中非常的复杂,同时伴随着加工质量低下并且不稳定以及生产效率低。通过使用枪钻进行不锈钢钻削试验,解决不锈钢加工中存在的问题,同时对加工不锈钢时的切削性能进行研究。针对深孔加工的过程文章进行详细的论述以及分析,希望通过文章的阐述以及分析能够有效的提升我国深孔加工的加工质量以及加工稳定性,同时也为我国机械行业的进一步提升以及发展贡献一份微薄的力量。

关键词:枪钻;不锈钢;切削性能

引言

不锈钢材料在我国的机械加工行业中占有非常重要的位置,最主要的原因在于不锈钢材料在机械加工过程中具有以下五个优点,首先是不锈钢材料具有非常高的机械性能;其次是不锈钢材料具有非常好的韧性;第三是不锈钢材料具有非常好的塑性;再次是不锈钢材料具有较高的耐腐蚀性能;最后是不锈钢材料的综合机械加工力学性能非常的好。

正是由于上述的优点,不锈钢材料在我国的很多领域都有着非常广泛的应用,并且取得了非常好的应用效果。在我国的机械行业,建筑行业,汽车行业,医疗行业以及航空航天行业中都有非常广泛的应用。

虽然不锈钢材料在应用的过程中非常的广泛,但是由于不锈钢材料的一些自身特殊性能导致了在材料加工制造的过程中会遇到非常多的难题,最显著的一个问题就是在我国机械行业的深孔加工的过程中,不锈钢材料会出现大量的缠刀,黏刀以及加工废屑排出困难等种种加工问题。

正是由于这一点问题导致了我国目前的科研重点以及在加工过程中要重点关注不锈钢材料的深孔加工问题,要尽量的避免不锈钢材料在深孔加工的过程中出现上述的问题。因此我国逐渐的使用枪钻来对不锈钢材料进行深孔加工,枪钻进行深孔加工是一种非常专业的加工工艺技术。

作为深孔加工中非常有效的加工工具,枪钻的加工范围非常的广泛,能够将塑性非常高的加工材料进行有效的深孔加工,玻璃纤维这种塑性非常高的材料在深孔加工的过程中使用的就是枪钻的方式进行深孔加工,其次高强合金的深孔加工通常情况下也是用枪钻的加工工艺进行加工。

枪钻在深孔加工的过程中能够加工的孔径非常的广泛,能够从直径 1.5 毫米的深孔加工到直径 76.2毫米的深孔。不仅仅是深孔加工的直径范围较广,深孔加工的深度也能够达到深孔 直径的一百倍左右,加工效果非常的显著。

枪钻加工深孔的过程中主要的优点有四个,首先是枪钻进行深孔加工能够进行有效的一次成孔加工,其次是枪钻进行深孔加工具有非常好的加工精度;再次是枪钻进行的深孔加工在加工后的孔壁较为光滑,最后是枪钻深孔加工在加工过程中没有加工毛刺的产生。需要注意的是在深孔加工的过程中,不同形式的钻具在加工同一种加工材料的时候会出现不同形式的切削加工性能。

正是由于这样的原因存在,我国的加工制造行业才会对枪钻对加工深孔的切削性能进行深入的调查和研究,要对切削性能的变化有着非常好的研究混合分析。在分析研究枪钻在进行不锈钢材料的深孔加工的过程中我们主要是通过实验的方式来进行研究分析。我们能够通过实验的方式针对不同形式的钻具在不锈钢材料深孔 加工过程中出现的不同的切削性能进行对比,找出性能最优良的枪钻钻具,找出最适合不锈钢材料深孔加工的钻具,通过这种形式来对实际的机械加工中的深孔加工进行指导和管理。

下面进行详细的论述以及分析。

1 、枪钻在深孔加工过程中的实验研究分析

1.1 枪钻在深孔加工中的优点分析

首先枪钻在深孔加工过程中具有非常高的加工精度以及加工效率。由于枪钻在深孔加工的过程中使用的一次性深孔成型的加工能够一次性的达到预定深孔深度,这样就能够有

效的避免由于琢钻导致的深孔表面的过差粗糙度,有效的保障了深孔加工的加工深度,加工光洁度以及加工直线度,最重要的是能够有效的提升深孔加工的生产效率。其次是枪钻在深孔加工过程中具有非常小的加工成本投入。

在我国机械行业中,传统形式上的深孔加工我们第一个考虑的是钻床的形式来进行深孔加工,在实际的深孔加工中也是应用深孔钻床较多,这样的深孔加工工艺不仅仅需要专业的深孔钻床,还需要有专业并且有经验的现场操作人员进行专业的操作。使用加工中心+枪钻工艺,不但减少了资金投入且减少了操作人员数量,加工成本明显降低。

1.2 枪钻在深孔加工过程中的工艺试验分析

首先在使用枪钻进行深孔加工的过程中,由于加工的批量不是非常的大,因此在加工的过程中不需要进行针对性的进行导向套的设计,取而代之的是进行预钻孔进行导向孔的加工,这样也能够有效的起到导向套的钻孔辅助效果。在深孔加工的过程中,导向孔的直径要比枪钻的直径大一点,一般是公差 0.01 到 0.02 之间。通常情况下加工的公差等级能够达到H7,钻孔的深度能够达到钻孔直径的约 2.5 倍作用。

在深孔加工的过程中,导向孔的加工精度非常的关键和重要,只有导向孔的加工精度达到了加工要求,才能够有效的实现后续深孔加工的加工精度。导向孔在深孔加工的过程中主要起到的作用是定心,如果在加工的过程中没有定心钻,我们就需要进行传统形式的导向孔加工。

需要注意的是在实际的加工过程中由于导向孔不达标导致 的导向孔失去定心作用,钻具折断的情况经常出现,因此要格外的注意。其次是 将枪钻放入导向孔内时,枪钻不能够在导向孔外部进行选装枪钻。钻孔操作完成后,要实现快速退钻。

最后是在进行枪钻深孔加工的时候孔深度前进 5 毫米,枪钻的主轴旋转速度要下降一半的速度,同时给进速度也要下降一半。主轴停止旋转的时候,冷却液也要停止供给

。

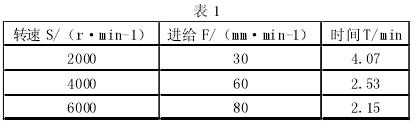

下表为枪钻深孔加工试验的具体试验结果。

深孔孔径为 4mm,孔深为 110mm。

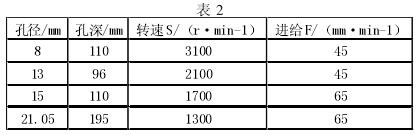

根据上述表格中的实验数据我们可以得出,实验过程中得出的钻孔相关数据同专业刀具生产公司提供的技术资料相比较明显的显小,这样的数据结果主要是由于在实际的生产加工中出于保障深孔加工质量以及保障加工刀具的安全造成的,因此实验 得出的钻孔数据相较于理想的数据相对来讲较为保守。不同型号规格在钻孔加工过程中得出的较为可靠的钻孔加工数据。仅供参考。

2 、枪钻在进行深孔加工的时候需要注意的主要事项

首先,枪钻进入引导孔前必须低速运转。因所用枪钻是焊接硬质合金头形式,在枪钻进入引导孔前,若全速运转,会导致枪钻甩弯或折断。其次,在冷却压力和流量不足时,应适当降低切削参数,以防止由于切削液不足,造成挤屑或冷却不好,影响加工质量,甚至枪钻折断。再次,加工通孔出口为斜面或有交叉孔时,钻通前或相贯前 1mm 时,降低进给率至原来的 40%。最后,枪钻切削工件时一定要打开切削液,避免因无切削液而使枪钻排屑不畅或切削温度升高过快,导致枪钻挤塞,甚至折断。

3 、在深孔加工的过程中枪钻受到的切削刃损伤分析

3.1 在深孔加工的过程中由于不充分的冷却液供给容易出现枪钻切削刃的损伤

枪钻属于高速切削刀具,虽然由于刃少每转进给量较低,但其转速很高。由于切屑能从被加工孔中排出,无需在钻削过程中定期退刀来排出切屑,所以加工效率得到极大的提高。但是,如果工作时冷却液供应不充分,会使切屑堆积在排屑槽中无法排出,这些受挤压的切屑将对枪钻旋转形成阻碍,当枪钻承受的扭矩过大时,将导致刀头与刀杆分离,枪钻整体报废。

3.2 在深孔加工的过程中不配套的钻套配置容易出现枪

钻切削刃的损伤钻套在枪钻进行孔加工时具有导向作用。当钻套和钻头的旋转轴线之间的不同轴度过大时,枪钻钻尖会因无法固定而造成撞击,脆弱的硬质合金刀尖不能承受由不同心引起的弯曲应力而造成刀片碎裂。虽然适当增加刀具长度可以改善这种情况,但长度过长会造成刀杆颤动,而导致疲劳失效。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com