钻切铣复合机床的技术应用

2022-4-19 来源: 滕州市三合机械股份有限公司 作者:康 彬 孙翠洪

一、概述

制造业发展到当前阶段,产能过剩,利润微薄,降本增效成为当前工业制造业企业突围的出路。对于钢板作为生产原材料制造的企业来说,如何提高材料利用效率、减少加工周转时间,降低人工劳动,提高生产效率,每个企业都会依据自身情况的不同都有不同的做法。

三合机械一直也在降本增效方面持续地做着改进工作,其中包括了在切割套料中合理排版提高材料利用率、多采用加工中心、多功能机等降低加工周转工序、减少辅助工时等具体的举措。

我们公司在参加国外机床展览会的时候就发现 : 有美国厂商开发出立式加工中心与等离子切割机复合加工的设备,但价格昂贵。公司结合企业加工生产状况并且经论证,开发此机型设备很有必要,市场前景较好,使用该设备会让用户企业在钣金下料、机械加工方面的效率有很大提升。

开发此类具有切钻功能的复合机床,从行业的角度看,第一它可以作为定制款为大企业服务,针对企业用量比较大、特殊形状、工序要求较多的板类零件或其它薄零件提供优化的操作程序、工装夹具配件,使其加工更加高效、更加适合具体的要求。第二它可以为中厚板材经销商提供板材零售分割服务,拓展业务范围,使切钻铣机床并入互联网,我们可以为经销商编制、改动切割套料程序,减少他们专业人员的配置,经销商既可以为用料大客户提供半成品板服务,也可通过网络承接来自小企业的批量小、品种多的小订单。

采用复合机床进行加工生产,减少了工件装卸、更换和调整刀具的辅助时间,以及中间周转过程中产生的误差,提高了零件的加工精度,缩短了产品制造周期,提高了生产效率和制造商的市场反应能力,相对于传统工序分散的生产方法具有明显的优势。

随着现代机械加工要求的不断提高和环保要求的提升,复合型的、多轴联型的、绿色环保的数控机床越来越受到大中企业的欢迎。未来绿色制造的大趋势将使具有节能环保的机床加速发展、占领更多的市场。我们的机床配有集渣机构、除尘设备,迎合了市场需求,具有良好的市场前景。项目达产后,不仅能为我们企业自身带来一定的经济利润、增加制造用工需求,同时也会为上下游的供应商增加就业机会和经济增长点。

二、设备介绍

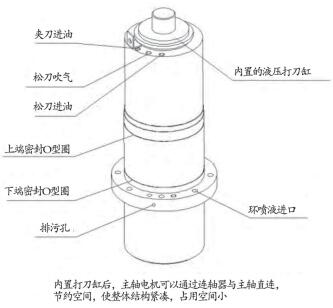

本机床采用龙门式横梁为主体不动,钻铣头和切割头在横梁上沿导轨移动,其次布局送料架夹持板料往前移、往后退,再细划各功能动作的细节过程,最后辅以换刀、切割、冷却、收集、吸尘等附加功能。在开发过程中我们解决了三大难题 : 铣削动态夹持的问题。研发组通过对国内外相关的成熟技术进行对比分析并消化吸收,再向科研院所的专家学者进行咨询并进行相关机构可靠性研讨,认为五个液压夹持钳为主力、钻铣头下设辅助滚压盘的结构方式比较稳妥可靠。为了钳口适应 6~40mm 不同板厚的夹持,上钳口设计出独特的曲线。对这两项的结构,利用三维立体设计软件多次演示,反复进行动态受力模拟和分析验证。为了更紧凑的布局刀库、钻铣头和切割头,研发课题组在常规主轴单元动力传动形式的应用基础上,采用内置打刀缸的主轴单元。

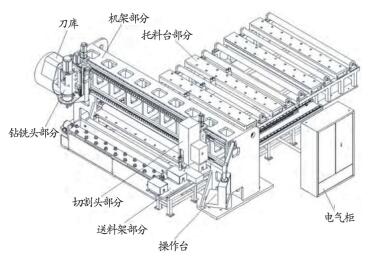

本机床是集切割、钻、铣于一体的数控钻切机床,集冷、热加工为一体的高效率加工设备。作为多功能的、理想的板材加工系统,它集合了数控钻铣床的快速钻削、铣削、攻丝和等离子切割技术的多项功能为一体,一次装夹能对工件完成下料、钻、攻等多道工序,省却了二次或三次加工、减少了工件周转次数,使得生产效率上升到了一个新的台阶。它配备的具有 16 把刀位的快速换刀系统,使机器的功能更加强大,换刀更加迅速,基本能应付得了加工钣金类零件的多种工序要求。机床整体布局图如图 1 所示。

图 1 整体布局图

产品主要构造由机架部分、钻铣头部分、切割头部分、送料架部分、前接料架部分、后托料架部分组成,采用了电、液、气动力,辅加了扫屑辊、刀库、冷却系统、吸尘净化系统。机器有三个方向的主运动,另外还有两大辅助运动。

各部分结构简介如下 :

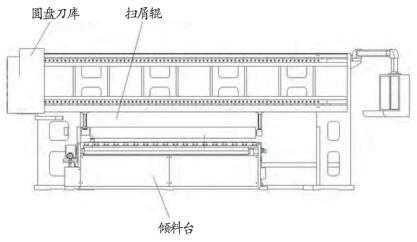

如图 2 所示,机架部分由碳钢板焊接加工而成,正面镶有两根平行的滚动导轨,上部装有齿条,左侧端头装有圆盘式刀库,机架头下部装有扫屑辊。

图 2 机架结构简图

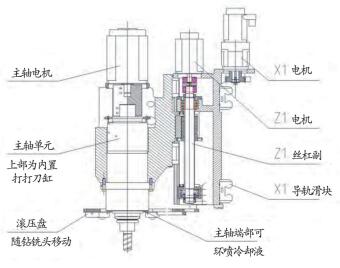

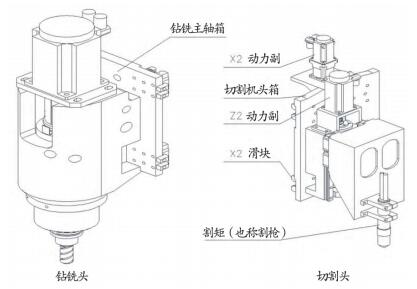

钻铣头部分设有导轨、丝杠、直联伺服电机,配有液压缸做动力升降的辅助滚压盘(见图 3)。

图 3 钻铣部分简图

当主轴抓刀后,钻铣头部分在横梁上移到预定位时,滚压盘由液压缸带动下降至预定位置,机头箱通过伺服电机、丝杠移动带动主轴下降完成钻孔等切削加工功能。切割头部分前端附着割矩,由另外一个伺服电机通过丝杠带动下降到所需位置,再通过套料软件的程序控制切割出所需形状。

送料架部分由夹钳作为主体的夹持部件、齿轮齿条传动部件、电机液压缸等动力部件组成。当板料被送至夹钳口,夹料液压缸动作,夹持力由压力检测开关限定,Y 向电机动作,通过齿轮齿条带动板料沿导轨前后移动。

前接料架部分由两部分合成,类似排屑器的小件收集器及板条托架。被切割的小件从倾料台处滑入收集器槽,再随链板被传动到料箱内。大件及切割余框被推至板条托架上。

后托料架部分用来放置原材板料,为了减少原材料前后滚动及右移至钳口的运动磨擦力,托料架上设置了长的圆滚筒及诸多个滚球。

机架的左端头配备了圆盘式刀库,右端头装有悬臂式操作台。

在工艺实施方面,机床关键结构部件及承重部件,采用高强度、高刚性的钢板焊接式结构,铣削头主轴箱选用高强度箱体式结构,通过计算机仿真分析(CAE)最大限度地保证机床在钻切、铣削时的抗弯和抗扭曲强度 ; 箱体运行导轨采用对称设计,保证机床在运动中保持最佳的稳定性 ,为实现孔的钻攻和板料的铣削功能奠定了基础,保证了加工的精度和尺寸的稳定性。

XY 两个方向因行程较长而采用了齿轮齿条的传动方式,以确保传动过程中的精度及加工时需要的扭矩。

环保方面的设计,割矩下方设有集尘渣吸尘空间,通过风管被吸尘器抽走大部分的烟尘,并经湿式除尘法净化,再排到大气中,在一定程度上减少切割粉尘对环境的污染。

节约能源方面,X/Y/Z 向伺服电机经过计算优选,既能保证传动的足够扭矩,又减少了对能源的消耗。

导轨是机床运动精度的直接体现,导轨的质量和精度是机床实现切削功能的根本基础。机头移动方向、送料方向、钻铣头、割矩升降方向均采用精密线性导轨,承载好、精度稳定,具有良好的刚性和运动精度。

为了保证机床的精度,零件从加工和装配方面严格按照工艺操作规程操作,关键零部件的加工由数控龙门铣和落地镗来保证。机床装配在高清洁度安装车间进行,保证了安装部件的洁净。

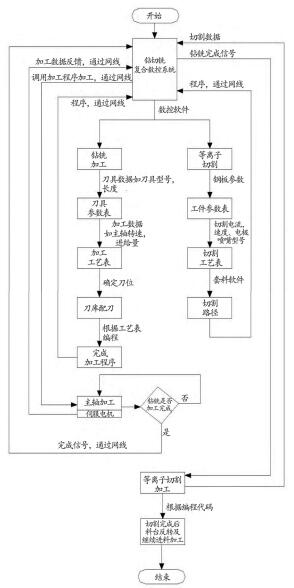

本机床具有自身特有的加工系统程序,加工程序流程图如图 4 所示,包括两种加工流程,钻铣加工和切割加工所有控制程序的开发研制是自主研发的,并已取得软件著作权,著作权号:2021SR0512247

图 4 软件加工流程图

钻铣步骤 : 确定加工刀具参数,识别加工工艺表,确定刀位,然后刀库配刀,根据工艺表生成加工程序,将加工程序反馈至钻切铣复合数控系统,钻切铣复合数控系统将加工信号发送至主轴开始工作,主轴开始工作后判断是否完成,未完成将继续完成,如果完成将发送完成信号至钻切铣复合数控系统,同时伺服电机通过网线将加工数据反馈至钻切铣复合数控系统 ;切割步骤 : 确定钢板参数后产生工件参数表,根据切割电流、速度电机喷嘴型号确定切割工艺表,确定切割路径生成切割程序,切割程序通过网线反馈至钻切铣复合数控系统。钻切铣复合数控系统将钻铣完成信号发送至等离子切割后开始进行切割加工,根据切割程序切割完成后,切割后的成品及废料经前接料架自动翻转卸料,同时等离子切割加工将切割数据反馈至钻切铣复合数控系统。

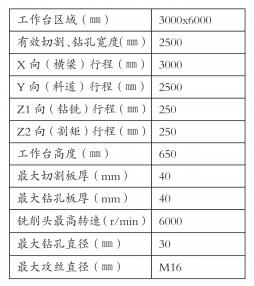

机床已达到的的技术质量指标如下 :

三、技术创新

本机床创新性体现在铣削时能随动夹持板料,并且把冷却、集渣、集尘综合布局了进去,利于环保。

主要创新点为 :

(1)该产品把立式加工中心的功能和等离子切割的功能通过软件完美无缝对接,实现了中厚板材类零件的从原材料板材直接加工出合格的零件,实现了下料和多工序金切复合和冷热加工的复合,提高了产品质量和加工效率。达到了快速、省工、经济的板材下料目的。双头关键部件如图5 所示。

图 5 双头关键部件图

(2)采用多个夹钳为主夹持、随动滚压盘为辅助压料的夹紧方式,实现了原料板材在移动中被铣削的夹持方式。使随动铣削功能得到应用。

(3)采用内置液压打刀缸的主轴单元(见图6),使铣削机头结构更加紧凑外形更小,为刀库换刀功能增加了稳定性,并为切割功能提供了更多的行程。

图 6 主轴单元示意图

(4)采用五个夹钳夹持大面积板材,伺服电机带动齿轮沿齿条运动来实现板料的进退、辅助以数个滚球支撑,减少了板料移动中的磨擦力。

(5)运用倾料台的下降及定向旋转使被切割后的小板料从主板分离后滑入集料器,省却了人工拾取工件的过程。

四、市场前景

本机床技术先进、附加值高,主要客户对象为国内中厚板材供应商,也可销往欧洲市场、北美市场以及南非市场,产品适销对路,市场广阔,可以为国家创收外汇,项目具有较好的社会效益。在研发过程中,公司贯彻技术进步的方针,积极采用具有国内外先进水平的制造工艺和装备,以保证产品的高质量和低成本。本机床的工艺及装备水平居国内同行业先进水平。

在研发时充分考虑了环境保护和劳动安全卫生等因素。对各种可能产生的污染和危害均采取了有效的防范措施,达到了国家规定的有关标准和要求。同时该产品产业化后,可直接提供大量就业岗位,拓展相关延伸供应链,带动相关产业的进一步发展。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com