挂车车轴加工的全新工艺及机床的研究

2021-5-18 来源: 宁夏长兴精密机械有限责任公司 作者:施文秀

摘要:汽车挂车轴专门化数控车床用于挂车轴的车削加工,挂车轴轴身部分为方形或圆形,车轴全长1.8~2.8 m。车轴需根据毛坯尺寸不同加工成长度不同的成品车轴。本文提出的挂车车轴加工全新艺为:在一台机床上,一次上下料即可自动完成车轴两端的全部车削加工。

关键词:挂车车轴;加工工艺;基准转换;多连杆测量

汽车挂车轴是汽车车辆的重要零部件,主要用于半挂载货车的长途运输。随着公路网络的建设及物流运输的快速发展,该零部件市场有很大的需求。目前全国生产该产品的主要厂家有近百家,年产销量180余万件。大部分厂家制造该产品的工艺及设备都比较落后,车轴两端的加工均采用分散工艺,一个车轴的轴端加工约需5~8序完成,存在生产效率低、制造精度低、人工成本高、生产流程长及难以实现自动化等问题。

通过对现行挂车轴加工工艺的分析研究,充分了解用户不同车轴制造工艺、不同技术要求,本文提出的加工工艺采用高度集成的加工工艺,可实现一次装夹,完成车轴两端内孔、外圆以及端面的所有车削加工工序内容。为达到本加工工艺要求,机床通过总体方案设计、装夹基准自动转换、自动输送料装置、自动化控制技术等关键技术的研究,以及自动检测装置、高精度尾架、主轴托料装置、送料装置等关键部件的研发,最终设计形成了本文论述的挂车轴加工用的双端面专门化数控车床。现就挂车轴的加工工艺和本文论述的双端面专门化数控车床的大体结构进行介绍。

1、 车轴生产工艺分析及新型生产工艺推荐

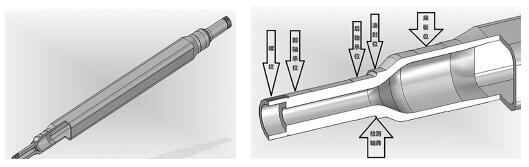

为详细了解车轴加工工艺,先介绍挂车车轴的结构及要求,汽车挂车轴有很多种,按形状不同,分为实心方型车轴,空心方管车轴、空心圆管车轴,其中空心方管车轴按形状和尺寸不同又分为美式车轴和德式车轴。其大体结构见图1:挂车车轴结构示意图。挂车轴要求除外圆内孔的通用车削加工要求外,要求后轴承位、油封位、过渡圆弧面以及底板位壁厚均匀且不得小于要求最小值,所以为保证壁厚均匀,在加工车轴前,应先对检测轴肩进行轴向位置测量,以测量轴肩位置为加工工件的轴向基准,以最小加工余量完成车轴外圆、内孔和端面的加工。挂车车轴两端车加工的形位公差、尺寸公差等精度要求均较高,本文不做过多赘述。

图1 挂车车轴结构示意图

图2

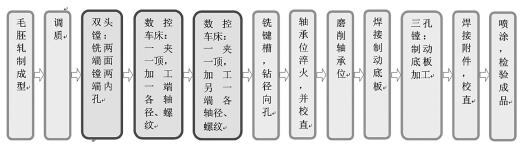

1.1 整体车轴传统生产工艺

工序1:毛胚轧制成型。

工序2:毛胚调质。

工序3:双头镗床/铣专机:加工两端端面、内孔/中心孔。为保证加工零件壁厚均匀的要求,此序加工工艺基准为轴承位,轴向检测油封位检测轴肩。

工序4~5:采用单刀架通用数控车床:掉头加工两端轴径各部位。此序加工工艺基准为前序加工的内孔及锥面,轴向检测端面位置。少部分用户用双刀架数控车床:一端由主轴夹具内撑,另一端尾架顶紧,加工两端轴径各部位。采用此设备比单刀架数控车床效率高,但加工一些特定车轴,存在由于内孔较小,内撑夹具传递扭矩不够,不能大扭矩车削等加工质量问题。

工序6:铣键槽、钻径向孔。

工序7:热处理:轴径淬火、校直;也有用户轴径不淬火。

工序8:磨两端外圆轴承位,也有客户轴径不淬火,而选用毫克能的。

工序9:焊接制动底板等附件。

工序10:加工制动底板端面孔,或者外侧端面(碟刹车轴)。

工序11:焊接叉架、校直。

工序12:喷涂、检验,然后转车轴总成装配。

按照此传统工艺进行车削加工,从工序3~工序5,工序3序完成车加工工序,挂车轴零件外形不规则,长度1.8m~2.8m,单件重约150Kg,采用传统工艺多次上下料,增加制造过程的辅助时间,生产效率低,人工上下料不易操作,工人劳动

强度大。并且存在发生特定车轴内孔小,撑内孔尾架顶紧工件时,夹紧力不足,发生加工效率低下或夹持不牢造成废品等质量问题的可能性。

1.2 整体车轴全新生产工艺

为改善和解决上述传统生产工艺所存在的问题,提出本文论述的全新生产工艺及车加工设备。

新工艺将传统生产工艺中工序3~工序5结合在一台机床上进行加工,其余传统加工工艺不做大幅变动。因工序3加工工艺基准为后轴承位,工序4~工序5加工工艺基准为工序3加工的内孔及锥面。如将工序3~工序5结合在一台机床上完

成,加工过程中,机床需具备工艺基准转换的能力。为此结合中间驱动双端面数控车床的结构,提出开发本文论述的挂车轴加工用双端面专门化数控车床。

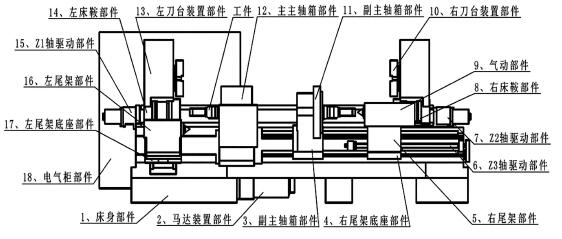

2 、 挂车轴加工用双端面专门化数控车床方案及结构

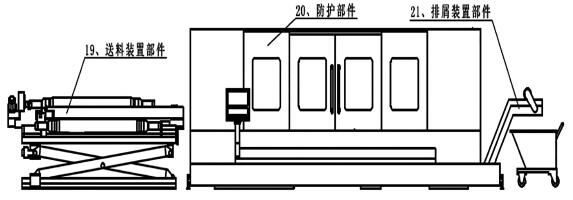

通过对挂车车轴加工工艺的分析,以及上述全新工艺的解析,结合用户全自动上下料要求和双端面数控车床的结构特点,应用模块化设计思路,完成了挂车轴加工用双端面专门化数控车床的总体方案设计:机床采用45°斜床身布局,刚性好,排屑方便。机床采用双通道控制系统,左右刀架安装在上导轨,可同时或分别与主轴联动,完成零件两端的同时或顺序加工。由一台机床完成轴端的全部加工,主、副主轴箱夹具夹持轴端轴承位,双端同时加工端面、内孔和锥面,然后夹持基准自动转换,转为由左右尾架顶持工件两端锥面,主轴箱浮动夹具夹持轴体并传递扭矩,加工轴端外圆各部位。按照工艺要求,机床总体布局方案见图3。

图3 机床总体布局方案

附图中所示序号代表的名称:

机床为了加工工件的高精度和高效率,配置了自动上下料装置,上下料装置通过悬伸臂将工件送入机床,至主主轴箱左端,为配合上下料,机床主轴箱内孔设有滚动托料装置,输送料道的悬臂上带有动力装置。上料时,工件向前移动,右端刀架对工件进行粗定位,当工件进入加工位置后,主轴箱夹持工件,悬臂收回;由左右两套轴向检测装置,检测并反馈工件测量轴肩的位置,对机床程序进行自动修正,从而实现零件的精确轴向定位,完成工件第一工步的加工。第一工步加工完成后,左尾架升起,主主轴箱卡爪松开,副主轴箱拖动工件至左尾架顶尖定位,副主轴箱卡爪松开并继续向左移动,至右尾架顶紧范围,右尾架与左尾架共同顶紧工件,实现工件定心,主主轴箱右端卡爪浮动夹持工件,带动工件旋转,完成工件第二工步的加工。第二工步加工完成后,主轴卡爪松开,两尾架松开,左尾架下降,输送料道的悬臂伸入机床,将工件拖出机床。机床完成单次加工循环。

3、新型工艺的优点和特点

(1)工序集中,减少了工件装夹次数,减少了辅助加工时间,采用两端同时加工工艺,生产效率显著提高。

(2)一次上料,两端同时加工,提高了车轴的加工精度和同轴度。

(3)缩短生产工艺流程,减少生产现场零件周转,提高场地作业面积使用效率,有利于提高生产的组织管理。

(4)由于采用了高效加工设备,本机床在研发之初就已经考虑了配备上下料装置及储料装置,这样很容易就可以实现全自动化生产,以降低人工制造成本。

(5)工件在中间位置夹紧,装夹可靠,传递机床切削时所需的扭矩足够,尤其是对端面内孔较小的车轴,或者实体车轴而言,相比端面驱动方式,可以进行大余量车削,机床刚性强、加工精度高。

(6)机床可带自动检测装置,尤其是对空心车轴,可以确保加工后的车轴壁厚均匀。

(7)如果车轴两端的键槽和径向孔需要加工,则本机床也可配置动力刀架,将后序的键槽和径向孔一起加工完成。

4、攻克的挂车轴加工用双端面专门化数控车床技术难题

(1)开发了满足各种挂车轴全新加工工艺的需求,可实现转换基准、轴肩测量、自动上下料等功能的中间驱动车床的机床布局方案。

(2)研制成功了高性能主轴箱。双端面数控车床的核心关键技术在于中间驱动、夹持零件实现双端车削的主轴箱,主轴箱的性能、水平决定了整机的性能、水平。其结构是将主轴系统、夹具、夹紧油缸、配油系统、驱动装置一体化设计。满足挂车车轴加工工艺要求。

(3)多连杆摆臂测量装置,可实现车轴加工时毛坯的轴肩测量,由于测量点位于主轴箱孔内部,测量装置需从卡爪中间较小空间内进入测量,检测装置采用多连杆机构从而完美解决这一难题。

(4)机床左端上下料辅机,辅机可将工件从机床左侧将工件滚动送入主轴箱,等加工完成后,可将工件从机床内拖出,辅机可根据用户需求,进一步扩展与自动线连接,实现自动线全自动生产。

(5)为配合上下料动作,主轴箱内孔设计了专门的滚动托料架,以降低车轴在上下料过程中的摩擦阻力。方便上下料。

(6)机床左侧尾架设计了高精度上下移动的结构,满足上下料动作的同时,实现了大切削力时尾架所需的较高刚性。

(7)机床设计有三套大行程径向油缸卡盘,分别可实现自定心夹持工件和浮动夹持工件的功能,从最大限度上满足挂车轴全新加工工艺的需求,其最大卡爪行程单边可达65mm。

5、挂车车轴加工全新工艺实现的意义

汽车挂车轴在长途公路运输中占据着重要的地位。提高其加工质量和加工效率其意义不言而喻;整体式车轴在车轴行业已经普遍应用,但是由于国内大部分挂车轴生产企业所用设备普遍落后,效率低,质量差。随着公路交通运输车辆市场需求的稳步增长及车轴制造行业面临设备急需更新换代的现状,采用高集成化、高复合化、高效率、高自动化、智能化是现代制造技术的发展方向,也是车轴制造行业众多用户的迫切需求。

新工艺的实施将为该行业提供效率高、精度高、自动化程度高、制造成本低的先进制造设备,对促进公路运输的发展及国家经济建设具有重要意义。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com