精密磨床主轴轴颈形状误差对动静压轴承性能的影响

2016-8-4 来源:湖南大学机械与运载工程学院 作者:杨军 胡靖

摘要:考虑主轴轴颈制造中的圆度误差和圆柱度误差,应用FLUENT软件,对精密数控磨床砂轮主轴深浅油腔动静压轴承的性能进行了分析。结果表明:主轴轴颈圆度误差和圆柱度误差的种类对动静压轴承性能的影响各不相同,随着轴承间隙的变化而变化。动静压轴承承载能力、功耗以及油膜最高温升等性能参数都会随着主轴轴颈误差幅值的增加而增加;但动静压轴承流量的变化趋势却相反。要提高磨削加工精度,必须考虑精密数控磨床主轴轴颈的形状误差的影响。

关键词:精密磨床;主轴;动静压轴承;轴颈圆度误差;轴颈圆柱度误差

由于制造过程中的误差,磨床砂轮动静压主轴轴颈会存在一定的形状误差,数控磨床砂轮动静压主轴在高速旋转时,主轴轴颈的形状误差会导致其支承动静压轴承与主轴之间的油膜问隙发生变化,这样轴承内部润滑油流动形态随之发生改变,进而油膜承载力、轴承温升、轴承流量、轴承功耗等轴承性能会受到影响;轴承性能的变化反过来会对砂轮主轴陛能如回转精度产生不利影响,进而会影响砂主轴的磨削加工精度。例如主轴轴颈的圆度误差对主轴回转精度的影响包含两部分:一是主轴旋转时,动不平衡质量使主轴的平衡位置产生变动,形成回转误差;二是主轴旋转使圆度误差波峰和波谷交替改变轴承主轴间隙内润滑油油膜厚度,导致主轴平衡位置产生变化。在线性假设条件下主轴的回转误差为圆度误差和动不平衡激励造成的回转误差之和。磨削机床主轴回转误差是各瞬时主轴实际回转轴线相对于平均回转轴线位置的变动量。磨床砂轮静压主轴的回转误差常常会直接复印在工件表面,影响工件的加工精度。试验结果表明精密车削的圆度误差有30%~70%是由于主轴的回转误差引起,且机床的精度越高,回转误差的影响所占工件加工误差的比例越大。而以前国内外学者在分析中较少考虑砂轮主轴的形状误差对动静压轴承性能的影响¨之J,尚未考虑砂轮主轴作回转误差运动时轴颈形误差对动静压轴承油膜流场的动压效应和挤压效应,不能充分揭示动静压轴承中润滑介质与主轴轴颈流固耦合作用时油膜力、轴承流量和温升之间的内在联系。这样动静压轴承性能分析计算结果势必会存在一定的误差。随着磨削加工向着超精密方向发展,为了提高磨削加工精度,有必要深入研究高速精密磨床砂轮主轴轴颈的形状误差对动静压轴承性能的影响。

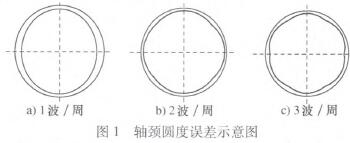

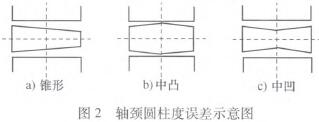

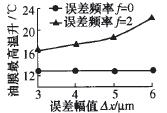

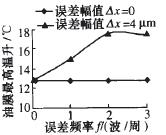

机床主轴与轴承的形位公差(圆度、圆柱度)Ax=(1/20~1/6)2h。,主轴形状误差主要分为圆度、圆柱度等几类∞J,根据机床的一致性误差以及具体实测结果,主轴轴颈的形状误差又可以分为圆度误差与圆柱度误差两类。若在轴向方向忽略误差的变化主轴圆度误差按频率可分为l波/周、2波/周、3波/周等3种情形,具体如图1所示。可见当主轴圆度误差为1波/周时,轴承的间隙较没有误差时的大;而当主轴圆度误差为2波/周、3波/周时,轴承的间隙较没有误差时的小。若在圆周方向忽略误差的变化,主轴圆柱度误差又可分为锥形、中凸、中凹等3种误差,具体如图2所示H J。动静压轴承半径间隙”o在此取h。=30 txm,则主轴的形位公差缸的取值范围为:3~10¨m。所以在本文中,磨床砂轮主轴圆度误差幅值以及圆柱度误差幅值均取Ax=3斗m、Ax=4斗m、Ax=5 Ixm、Ax=6“m等4种进行分析。

(a)

(b)

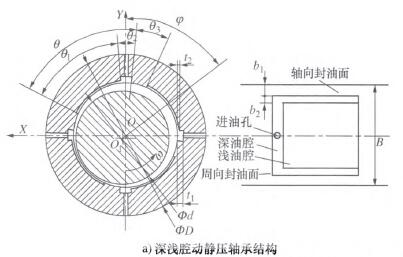

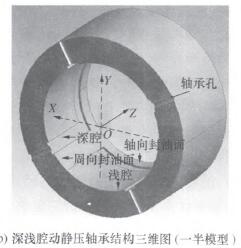

图3深浅腔动静压轴承刁:意图

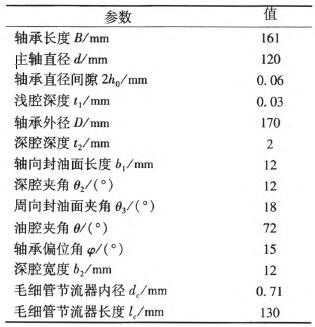

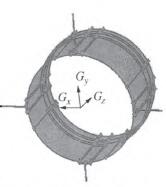

主轴深浅腔动静压轴承有外部毛细管节流器可获得较高静压承载能力,由于具有阶梯浅腔,所以在油腔及封油面上产生较强的动压力,因此该动静压轴承兼具了静压和动压的优点,就是主轴启动时以静压将轴颈托起,运转时产生的阶梯效应以及楔形效应会使轴承的动静压承载能力大大增强,是一种动静压综合性能较优的高速精密磨床砂轮主轴轴承。图3a)为深浅腔动静压轴承二维结构示意图,图3b)为该轴承的三维结构,动静压轴承O.XY轴承轴向结构对称;该轴承的具体结构参数如表1所示。

表1轴承结构参数

1、FLUENT轴承求解过程

FLUENT是一种专用来模拟以及分析复杂区域里的流体热交换和流体流动等问题的一款商用CFD软件。可通过分析动静压轴承润滑油在流动过程中所发生的物理现象,得到轴承最优的设计参数。具体求解步骤如下:

首先,在GAMBIT中建立轴承几何结构以及画出较高质量的网格,GAMBIT软件是FLUENT软件包中的软件之一,其主要的功能是用于建立动静压轴承分析模型以及对该模型划分分析网格。在轴承模型建立好之后,根据轴承模型的特征进行分块以便于划分出精度更加高的六面体网格,在轴承温度梯度以及速度梯度较大的区域网格尽量的密;相反地,在轴承这些梯度较小的区域网格可以稀疏点,因为轴承这些区域的流体的流动方式并无大变化,自然在不影响性能计算精度的情况下计算速度也会较快MJ2|。图4为深浅腔动静压轴承油膜网格图,轴承润滑油膜中共划分的分析网格数为177 992个。根据表1中轴承的结构参数大小和这么多的分析网格,说明轴承油膜中分析网格尺寸非常小,所以计算结果精度高从而满足分析的要求。

图4深浅腔动静压轴承油膜网格图

其次,设定轴承油膜分析的边界条件。在前面轴承模型建立以及网格划分完成之后,要设置边界条件。具体设置的轴承油膜分析边界类型有:轴承毛细管节流器压力人口边界(inlet)、轴承端泄压力出口边界(outlet)、轴承油膜旋转壁面边界(movingwall)、以及对称边界(symmetry)等边界条件。例如对称边界条件中,为了提高计算效率,如图3b)该动静压轴承为轴向对称结构,故建模时可取其一半。边界条件最后以msh文件导出。

最后将msh文件导人到FLUENT中进行求解。首先检查网格,不能出现网格为负体积的情况,否则无法计算。其次,调整好动静压轴承分析模型的缩放比例因子,保证轴承模型尺寸的正确性。接下来是设定求解轴承模型、轴承油膜分析中能量方程以及确定轴承中润滑油流体流动状态(层流或者紊流),本文中轴承采用毛细管节流器,经分析动静压轴承和毛细管节流器中润滑油流动都满足层流条件。

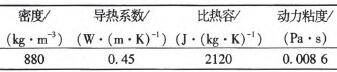

再次,设置材料属性,轴承润滑油牌号L—FDI0参数见表2。最后设置FLUENT计算精度,初始化流场再进行求解,求解的时候要打开残差曲线图来实时监测计算结果的收敛情况。

表2 L.FDIO润滑油参数

该动静压轴承计算模型的假设条件如下:1)不考虑润滑油的粘温特性;2)所有热量一部分升高油温,剩下一部分由润滑油带走;3)润滑油为不可压缩的流体。

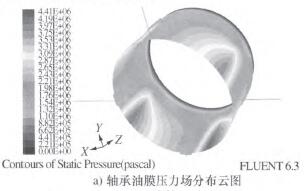

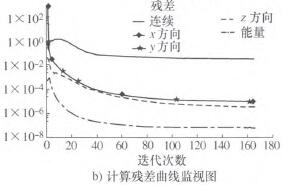

图5为FLUENT计算得到的相关结果图,其中图a)为计算得到的轴承油膜压力场分布云图,图b)为计算残差曲线嗡控图。

图5 FLUENT计算tfI的相关结果图

2、主轴圆度误差对轴承静特性的影响

忽略主轴在轴向方向的误差变化,主轴圆度误差按频率.厂则可分为0(无误差)、1、波/周、2’波/周以及3波/周等四种情形旧1,分别对应.厂=0,1,2,3。影响动静压轴承|生能的因素较多,主要包括主轴转速、轴承供油压力和偏心率等。主要分析主轴圆度误差幅值缸(Ax=3岬,4岬,5 lxna,6斗m)与误差频率彤=0,1,2,3)对动静压轴承l生能的影响。具体为:分析误差幅值对轴承陛能的影响时,厂为一定值;分析误差频率.厂对轴承性能的影响时,血为一定值。

2.1改变主轴圆度误差幅值Ax

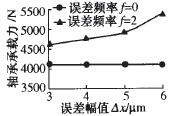

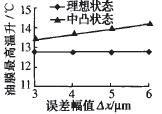

在主轴圆度误差频率f=2的情况下,研究误差幅值缸对动静压轴承静特性的影响。图6为主轴圆度误差频率/=2、轴承偏心率F=0.05、主轴转速n=1 200 r/min、轴承供油压力Ps=3 MPa以及轴承偏位角p=15。等条件下,误差幅值缸对动静压轴承静特性的影响曲线图。

a)轴承承载力 b)轴承总功耗

c)轴承流量 d)油膜最高温升

图6主轴圆度误差幅值缸一轴承静特性关系

如图6所示主轴轴颈圆度频率误差,=2时,在动静压轴承承载力、总功耗和油膜最高温升方面都比没有误差的大,但是动静压轴承中润滑油的流量要小。如图l所示,主轴圆度误差频率/=2与厂=0相比,动静压轴承的间隙变小,即主轴高速条件下轴承中的流体动压效应增加,所以如图6所示动静压轴承承载力、总功耗和油膜最高温升方面增大,但是动静压轴承中润滑油的流量变小。如图6a)所示,动静压轴承承载力随着主轴轴颈圆度误差幅值缸的增大逐渐明显增大;当缸=3斗m时轴承承载力为最小值4 599 N,而在Ax=6岬时达到最大值5 398 N。原因是主轴轴颈圆度误差幅值增大,则动静压轴承的油膜间隙减小导致流体动压效应增强,故动静压轴承的承载力增大。如图6b)所示,动静压轴承总功耗随着血的增大逐渐增大;当血=6¨皿时总功耗为最大值739.9 W,最小为Ax=3岬时的672.5 W。原因是静压轴承中润滑油的流体动压效应增强导致流体摩擦增大,所以轴承的总功耗增加。如图6c)所示,随着血的增大动静压轴承流量逐渐减小;当Ax=6岬时轴承流量为最小值I.2 L/min,在缸=3“m时为最大值1.47 L/min。原因是主轴轴颈圆度误差幅值增大,则动静压轴承的油膜间隙减小即轴承中存油空间减小,导致轴承中润滑油流量逐渐减小。如图6d)所示,动静压轴承中油膜最高温升&随着血的增大逐渐增大;当缸=6岬时△£为最大值22℃,而在缸=3岬温升为最小值16.3℃。原因是轴承的总功耗增加导致轴承的温升逐渐增大。

综上所述,动静压轴承承载力、总功耗以及油膜最高温升等性能参数都会随着主轴圆度误差幅值缸的增大而逐渐明显增大,但动静压轴承润滑油流量变化趋势却恰好相反。

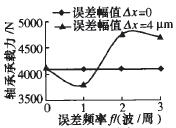

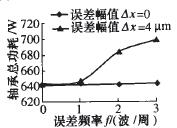

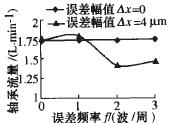

2.2改变主轴圆度误差频率厂

在主轴圆度误差幅值缸=4岬时,研究主轴圆度误差频率,对动静压轴承静特性的影响。图7为主轴圆度误差幅值Ax=4¨脚、动静压轴承偏心率s=0.05、主轴转速n=1 200 r/rain、动静压轴承供油压力Ps=3 MPa以及偏位角9=150等条件下,主轴圆度误差频率,对动静压轴承静特性的影响曲线图。

a)轴承承载力 b)轴承总功耗

c) 轴承流量 d)油膜最高温升

图7主轴圆度误差频率户轴承静特性关系

如图7a)所示,动静压轴承承载力在厂=1时为最小值3 807.4 N,低于主轴无误差状态下的4 108 N;原因是如图1所示在,=1时动静压轴承的间隙较.厂=0时增大,动静压轴承中流体动压效应下降导致轴承承载力下降。而当.厂=2时,轴承承载力增大到了4 752 N;当.厂=3时,轴承承载力增大到了4 702 N;原因是.厂=2、3时动静压轴承的间隙较厂=0减小,动静压轴承中流体动压效应增强导致承载力增大。如图7b)所示,动静压轴承总功耗随着/的变化而变化,但各厂F的变化趋势不相同;从数值上来说,轴承总功耗在.厂=0波/周变化到f_-1波/周时基本上没有增加;但是在f_-1波/周变化到f_-2波/周时有比较大的增加,轴承总功耗在,=3、波/周时达到最大值700 W,大于/=0时的643.2 W。如图7c)所示,动静压轴承流量在f_-1时达到最大值1.79 L/min,稍微大于/=0的1.74 L/min;原因是轴承的间隙增大润滑油流量增加。而当f_-2,3时,轴承流量下降到了1.42 L/min和1.47 L/min,低于f_-0时的1.74 L/rain;原因是动静压轴承的间隙减小润滑油流量减小。如图7d)所示,随着/的增大,油膜最高温升出会逐渐增大(从12.7℃增大到17.4℃),主要原因是动静压轴承的总功耗增大了。

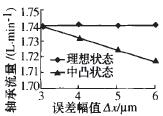

3、主轴圆柱度误差对轴承静特性的影响

这里分析主轴圆柱度误差幅值缸(Ax=3“m,4斗m,5斗m,6斗m)、如图2中主轴圆柱度误差种类(中凹、中凸、锥形)对动静压轴承性能的影响。具体为:分析主轴圆柱度误差幅值血对动静压轴承性能的影响时,设定主轴圆柱度误差种类为中凸误差;分析主轴圆柱度误差种类对动静压轴承性能的影响时,主轴圆柱度误差幅值为一定值。

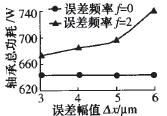

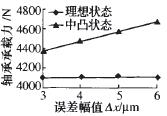

3.1 改变主轴圆柱度误差幅值血

在主轴圆柱度误差种类为中凸时,研究误差幅值缸对动静压轴承静特性的影响。图8为主轴圆柱度误差种类为中凸、轴承偏心率占=0.05、主轴转速n=l 200 r/min、轴承供油压力Ps=3 MPa以及偏位角9=15。等条件下,主轴圆柱度误差幅值缸对动静压轴承静特性的影响曲线图。

a)轴承承载力 b)轴承总功耗

c)轴承流量 d)油膜最高温升

图8主轴圆柱度误差幅值血-轴承静特性关系

如图2所示,主轴圆柱度误差种类为中凸时,动静压轴承的轴向间隙较主轴没有圆柱度误差时小,故动静压轴承运转过程中流体动压效应增强,所以图8中可见该动静压轴承的承载力、总功耗和轴承油膜最高温升增大;而轴承中润滑油流量减小。如图8a)所示,轴承承载力随着主轴圆柱度误差幅值缸的增大逐渐增大,轴承承载力在Ax=3斗m时为最小值4 369.9 N,而在血=6斗m时达到最大值4 664 N。原因是主轴圆柱度误差幅值增大,则动静压轴承的油膜间隙减小导致流体动压效应增强,故动静压轴承的承载力增大。如图8b)所示,动静压轴承总功耗随着缸的增大逐渐增大;动静压轴承总功耗在Ax=6¨m时达到最大值701 w,大于血=3时的669.7 W。原因是动静压轴承中润滑油的流体动压效应增强导致流体摩擦增大,所以轴承的总功耗增加。如图8c)所示,轴承流量随着缸的增大而逐渐减小;轴承流量在缸=6斗m时最小,其值为1.716 8 L/min,而在Ax=3¨m其值为最大值1.733 9 L/min,可见血的变化对轴承流量影响较小。原因是主轴轴颈圆柱度误差幅值增大,则动静压轴承的油膜间隙减小即轴承中存油空间减小,导致轴承中润滑油流量逐渐减小。如图8d)所示,随着Ax的增大,油膜最高温升△£增加较小,例如油膜最高温升△£在Ax=6斗m时为最大值14.23℃,而在Ax=3恤m温升为最小值13.4℃。原因是动静压轴承的总功耗增加导致轴承的温升逐渐增大。综上所述,动静压轴承承载力、总功耗和油膜最高温升会随着主轴圆柱度误差幅值缸的增大而逐渐明显增大;但是动静压轴承的润滑油流量随着主轴圆柱度误差幅值血的增大而稍微减小。

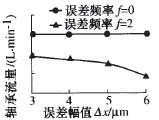

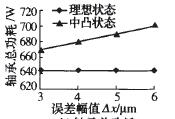

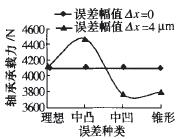

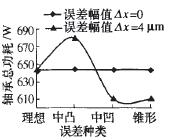

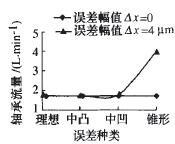

3.2改变主轴圆柱度误差种类

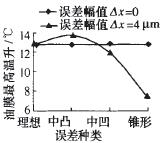

在主轴圆柱度误差幅值血=4斗m时,研究如图2中主轴圆柱度误差种类对动静压轴承静特性的影响。图9为主轴圆柱度误差幅值Ax=4 Ixm、动静压轴承偏心率0.05、主轴转速1 200 r/min、动静压轴承供油压力3 MPa以及轴承偏位角15。等条件下,主轴圆柱度误差种类与动静压轴承静特性的影响。如图2所示,在主轴圆柱度误差为锥形、中凹误差时,动静压轴承的间隙较没有误差时大;而当主轴圆柱度误差为中凸误差时,动静压轴承的间隙较没有误差时小。

a)轴承承载力 b)轴承总功耗

C)轴承流量 d)油膜最高温升

图9主轴圆柱度误差种类一轴承静特性关系

如图9a)N7示,动静压轴承承载力在主轴圆柱度中凸误差时大于没有误差的,其值为4 468.9 N;而在主轴圆柱度中凹误差和锥形误差时动静压轴承承载力值明显小于没有误差的,前者为3 759.3 N、后者为3 7昵7 N两者相差较小。原因是动静压轴承间隙的变化导致流体动压效应变化,从而导致轴承承载力的变化。如图9b)所示,轴承总功耗在主轴圆柱度中凸误差时最大,其值为679.88 w;而在主轴圆柱度中凹误差和锥形误差时总功耗值明显较小且两者相差不大,前者为610.69 W,后者为09.67 W。原因是动静压轴承的间隙变小则流体动压效应增加摩擦增大,导致轴承总功耗增大;反之然。如图9c)所示,轴承流量在主轴圆柱度中凸误差时最小,其值为1.73 L/min;在主轴圆柱度中凹误差时稍微增加到了1.77 L/min;而在主轴圆柱度锥形误差时,轴承的流量显著增大到了3.97 L/min,因为主轴圆柱度锥形误差使得轴承与主轴之间存在着较大间隙端,这将加大润滑油向外溢出的流速而使轴承流量大增。如图9d)所示,油膜最高温升出在主轴圆柱度中凸误差时为最大值13.66℃;在主轴圆柱度中凹误差时减小到了11.93 oC;而在主轴圆柱度锥形误差时为温升大幅降低到最小值7.38℃,轴承温升大幅降低是动静压轴承润滑油流量的显著增加带走了更多摩擦热量的结果。

综上所述,轴承承载力、总功耗以及油膜最高温升变化在主轴圆柱度中凸误差时达到最大,这是由于主轴与轴承之间间隙减小的结果;在主轴圆柱度中凹以及锥形误差时上述性能变化大是由于主轴轴承之间间隙增大所导致的。动静压轴承的流量变化却恰好相反,即主轴圆柱度锥形误差时最大,主轴圆柱度中凹误差次之,主轴圆柱度中凸误差时最小,主轴圆柱度锥形误差轴承流量最大是由于锥形误差使得轴承与主轴之间存在着较大间隙端,这会加大润滑油向外溢出的流速而使轴承流量大增。

由6~9图可知:动静压轴承总功耗所转化的热量是润滑油带走部分和使得油膜升温部分的总和,因此动静压轴承流量越大,带走的热量就会越多,油膜的温升就越小;但动静压轴承温升最终取决于总功耗大小与润滑油所带走的热量多少。

4、结论

1)由于动静压轴承间隙的变化,精密数控磨床主轴轴颈的形状误差对动静压轴承性能的影响不能忽略,为了进一步提高磨IIII工精度实现超精密磨削,必须考虑精密数控磨床砂轮主轴形状误差的影响。

2)(1)轴承承载力、总功耗以及油膜最高温升等性能参数都会随着误差幅值的增大而逐渐增大,但轴承流量的趋势却恰好相反。(2)主轴圆度误差频率为1波/周时,动静压轴承承载力下降、功耗和流量较小增加、温升增大。主轴圆度误差频率为2波/周、3波/周时,动静压轴承承载力增大、功耗增大、流量下降而温升增大。

3)(1)动静压轴承承载力、总功耗以及油膜最高温升都会随着误差幅值的增大而逐渐增大,但动静压轴承流量的趋势却恰好相反。(2)轴承承载力、总功耗以及油膜最高温升等性能参数在主轴圆柱度中凸误差时达到最大,在主轴圆柱度中凹以及锥形误差时都相对较小;而轴承的流量基本上呈现相反的态势。主轴圆柱度锥形误差时动静压轴承流量最大而温升为最小。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息