浅谈枪钻在普通镗床深孔加工中的运用

2018-7-30 来源: 湖北三峡职业技术学院 作者:许颖

摘要 :通过试验进行分析研究,将枪钻技术运用到普通镗床对单件小批量产品中的深孔进行加工,采用适当的加工工艺,在保证深孔加工精度的同时,提高了生产率,节约了生产成本。

关键词 :枪钻 ;镗床 ;深孔加工

0 引言

目前,带有小直径深孔的产品数量越来越多,而深孔加工是机械加工中的一道难题,尤其是细长孔的加工。由于刀具细长,不仅加工精度低,表面粗糙度差,而且散热困难,排屑不易,因此导致操作劳动强度大,质量难以保证。

因为在生产过程中经常会有单件小批量的产品,会有一些精度要求较高的细长孔,所以对细长孔加工工艺的制定和实施是保证产品加工质量的关键,特别是针对此次需要加工的小批量产品中存在的直径为 8mm,而深度达到 290mm 的细长孔。

1 、加工刀具的选择

1.1 麻花钻的运用

麻花钻是孔加工刀具中应用最广的刀具,可以被夹持在手动、电动的手持式钻孔工具或钻床、铣床、车床乃至加工中心上使用。传统上小直径深孔加工主要采用接长麻花钻。

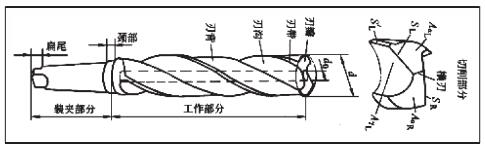

图 1 麻花钻结构示意图

如图所示,麻花钻由工作部分、颈部及柄部三部分组成,结构简单,刃麿方便,但切削难以排出,热量又不能及时散发等诸多加工过程中呈现的问题也使麻花钻的使用存在了一定的局限性,尤其在深孔加工中,这些问题更为突出。另外,使用麻花钻加工的孔形位误差较大、孔的精度低、加工后的表面粗糙度差也是难以解决的问题.

1.2 枪钻的运用

枪钻是一种有效的深孔加工刀具,其加工范围很广,可以涉及从玻璃纤维等塑料到高强度合金的深孔加工。在公差和表面粗糙度要求较严的深孔加工中,枪钻可保证孔的尺寸精度、位置精度和直线度。

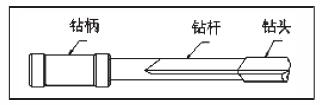

图 2 枪钻结构示意图

如图所示,钻头是整个枪钻的关键部分,其独特的结构可以保证在完成切削工作的同时还起到自导向的作用,可以通过一次贯穿得到一个高精度的深孔。为了更好地对比枪钻与麻花钻在孔加工过程中的参数,我们选择的试样为 45# 钢,直径为 φ11 深300 的孔,对比结果如表 1 所示。

表 1 麻花钻与枪钻加工孔的主要参数对照表(试样:45#钢 φ11×300孔)

由以上试验可以看出在孔加工过程中,枪钻比麻花钻有明显的优势,特别在深孔加工中这个优势会更加突出。枪钻加工属于半精加工,孔各个方面的精度都会有比较大的提升,一般不会产生毛刺。最大的优势在于中途不用退刀,一次性加工完成,所以效率高。枪钻能够加工的深度比麻花钻深很多,但也因为排屑的问题,需要机床有很高的内冷压力。

2、 加工设备的选择

利用简单的工艺装备,对中小型工厂企业 、个体加工者有着较高的实用价值,因此对许多细长孔的加工,经济实用的普通车床是首选。而对于此次加工的产品,由于整体尺寸偏大,孔精度要求高,车床的加工受到了限制,于是结合实际情况进行综合考虑,我们选择了普通镗床做为加工的设备。

卧式镗床是镗床中应用最广泛的一种,它主要是孔加工,镗孔精度可达 IT7,表面粗糙度可以达到 Ra1.6 ~ 0.8μm。镗轴水平布置并做轴向进给,主轴箱沿前立柱导轨垂直移动,工作台做纵向或横向移动,进行镗削加工。

3 、加工工艺方案分析

枪钻在使用过程中由于主轴上钻头通过引导孔或导套进入工件表面,进入后,钻刃的结构起到自导作用,保证切削精度。这时的冷却液通过钻头中间的通道到达切削部位,并将切削从排屑槽带出工件表面,同时对钻刃进行冷却和对背部的支撑凸台进行润滑,从而获得良好的加工表面和加工质量。高压冷却雾化装置在加工过程中起到润滑、冷却、排屑的作用。

枪钻加工时最好使用专用机床,但会大幅度增加加工成本,对于单件小批量产品的生产或中小企业来说并不实用,因此结合实际生产情况,将枪钻技术运用在普通镗床上进行深孔加工,只需对机床进行简单的改进,增加高压切削液泵,并制订出适当的工艺方案,先加工导向孔,然后再用长刀,高压内冷,便可以很好的达到该产品的加工要求。

我们先后选择了两组试切对象,材料均为 Q235,钢板类零件,并针对试切对象的材质,选择了两组不同长度的 R1 型枪钻,分析现场操作所出现的一些问题,在加工工艺制订的过程中一定要注意以下事项。

(1)启动机床主轴前,钻头必须在导向孔内,并且在钻孔前必须先通冷却液。

(2)深孔应采用不同长度的钻头(由短到长)分级钻,不能一次钻到位。

(3)在加工过程,应时刻注意铁屑是否排出,并观察铁屑的状态来判断钻刃是否磨损。

(4)操作时严格遵守如下规则 :手动将钻头引入导孔——打开雾化喷嘴——启动主轴旋转——开始进给、停止进给——停止旋转——停止喷嘴——退出钻头。

4 、总结

枪钻技术在普通镗床上的运用,不仅解决了单件小批量产品的深孔加工问题,又不会对原机床的加工性能造成破坏,提高了生产效率,节约了生产成本,取得了很好的效果。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com