该零件是引进消化吸收项目的关键件,设计精度高,加工难度大。在前期批生产过程中,由于进口的五轴镗设备精度问题,出现了箱体与轴承盖二次装配后主轴瓦底孔错位现象、孔径尺寸圆度超差现象等质量问题,制约了该型号柴油机的批生产进程。为了解决该质量问题,组织人员进行了工艺攻关,突破了进口镗用夹具修复的关键技术,保证了箱体二次装配的主轴瓦孔精度,形成了专有的工艺技术规范,其技术成果的应用不仅为新品柴油机生产提供了技术支撑,而且可为同类产品的研制提供技术指导。

1 原因分析

通过对“人、机、料、法、环、测”6个方面的分析及排查,认为“机、法、环”3个方面对此次质量问题影响最大,为此进一步从设备夹具、工艺方案及环境温度与装配方法进行分析与研究。

(1)工艺方案分析

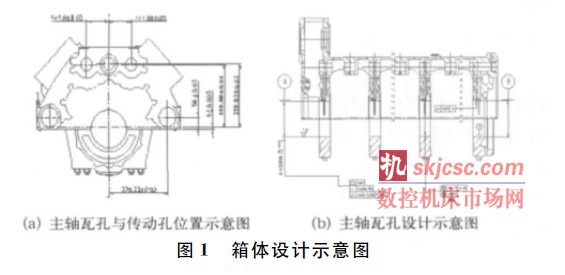

该箱体属于某型号16缸柴油机的关键件,其主轴瓦孔长度达到2 000 mm,主轴瓦孔全长上的同轴度0.12mm,相邻瓦孔同轴度0.04mm,孔圆度0.01mm,直线度0.005mm。左右凸轮轴孔中心线对主轴瓦孔中心线的位置度要求0.07mm,平行度0.15mm。箱体设计如图1所示。从设计分析,主轴瓦孔是箱体的唯一基准,而且第一个和最后一个瓦孔又是整个主轴瓦孔的基准,所有传动孔及气缸孔都是以主轴瓦孔为基准进行加工,满足了设计基准与工艺基准重合的原则。同时查阅了德国进口工艺规程,其工艺方案基本一致,因此现采用的工艺方案不是造成质量问题的主要原因。

(2)镗用夹具分析

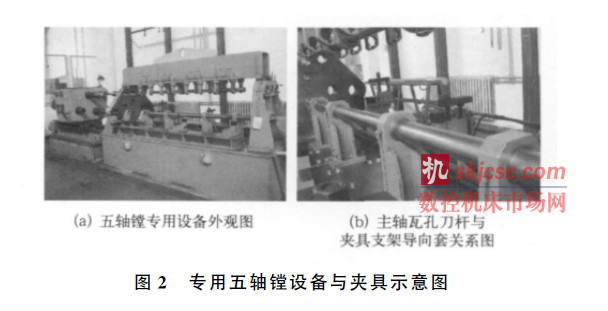

为了保证引进消化吸收产品的高精度加工,在型号

研制期间引进了德国进口的五轴镗加工技术。专用五轴镗设备与夹具如图2所示。专用镗孔夹具精度的高低直接影响箱体主轴瓦孔的加工质量,为此该夹具引进时要求必须定期检测、调整和维修。经调查落实该夹具自从20世纪80年代引进后一直未进行过检测、调整和维修,且由于近几年该型号系列柴油机研制量较大,可能造成五轴镗孔夹具零件的磨损、老化,影响到了箱体主轴瓦孔的加工质量,出现尺寸和型位公差超差,合箱装配时出现瓦底孔错位、孔径尺寸圆度超差等现象。为此针对德国进口的五轴镗专用刀杆、支架导向套等部件进行尺寸、形位公差检测,发现夹具支架导向套内孔磨损,其孔径尺寸超差最大0.04mm。因此通过分析认为

夹具支架导向套内孔磨损致使加工时刀杆出现摆差是造成主轴瓦孔相对母线平行度造成超差的主要原因。

(3)环境温度分析

一般来讲,加工环境温度对零件的加工精度及其测量结果有很大的影响,特别是铝合金材料的变壁厚、复杂内腔零件,环境温度的日变化极易引起加工质量的不稳定。但目前柴油机箱体生产线采用了空调调节温度,结合本地气候情况,控制温度为18℃~25℃,同时保证了环境温度的日变化量小于8℃。

首先针对加工过程中的刀片材质温度变化进行分析,加工用的刀片材质为硬质合金,刀体材质为重金属,膨胀系数为a2=0.000 006 8,由此分析刀具只是很小的一部分,因此认为环境温度的变化对其刀具尺寸精度影响较小。

其次在环境温度18℃~25℃情况下,每相差1℃时进行测量主轴瓦孔尺寸,不同的环境温度检测工件精度变化的不同程度,并记录相应的结果。通过试验数据对比分析认为:铝的膨胀系数为a2=0.000 023,箱体按工艺要求加工的尺寸,在环境温度18℃~25℃情况下,主轴瓦孔尺寸精度没有较大的变化,尺寸公差不会超出产品要求的范围。为此目前机械加工控制的环境温度不会影响到该箱体加工质量。

装配生产线同样采用了空调进行调节环境温度,且控制的环境温度要求比机械加工生产线更高。控制温度为20℃~24℃,使装配各个环节得到了有效控制。

(4)装配方法分析

根据箱体与中间体(瓦盖)装配方法与各个装配环节分析,认为装配时箱体与中间体(瓦盖)结合面清理是否干净、飞边毛刺与清洁度是否满足要求、定位套松紧程度、螺栓的同步伸长量等环节是有可能造成瓦孔重新装配时出现错位现象的原因之一,特别是操作者装配过程中出现的人为敲击最易造成错位。为此应针对装配工艺方案进行改进与优化。

2 采取的措施

(1)数据采集

针对进口镗孔夹具进行实测,发现主轴瓦孔刀杆与夹具支架导向套间隙变大,导致正常加工后部分主轴瓦孔相对母线平行度要求的上限,致使装配后出现瓦孔错位现象。实测五轴镗专用刀杆、支架导向套等部件,发现夹具支架导向套内孔磨损后尺寸超差达到0.04mm,考虑专用刀杆修复较为困难,为此应重点针对支架导向套内孔进行改进。

(2)夹具适宜性修复研究

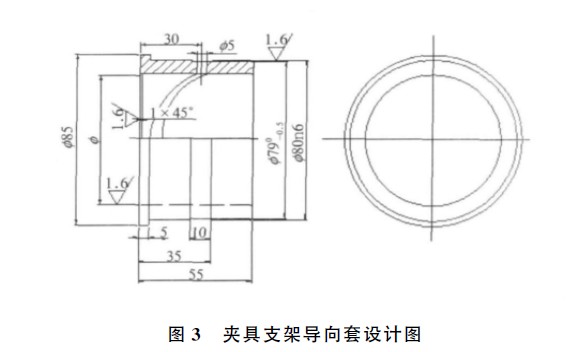

通过对夹具支架导向套进行测绘,设计了导向套工装图,设计示意图如图3。经分析认为,当夹具支架导向套底孔同轴度满足要求时,为减小配合间隙,提高装配后的精度,将导向套内孔尺寸65H7+0.030分为两个等级设计,即65+0.015 0和65+0.03+0.015加工,根据具体装配情况进行选取;当夹具支架导向套底孔同轴度不能满足要求时,设计一组内孔尺寸为64.5+0.10的导向套,以防止底孔同轴度不好时可采用加工中心进行修理使用。

对加工好的夹具支架导向套进行检测,对检测不合格的导向套进行修理或重新加工,检测合格后对夹具进行修理。按照首选方案将65+0.015 0的导向套压入夹具,在低转速下采用刀杆进行研磨,以提高精密配合的间隙。

(3)工艺试验及优化

通过分析和研究国外装配关系和要求,在粗、半精、精加工的工艺试验基础上,不断的优化切削参数,调整镗孔夹具,改进瓦盖装配的操作规范,并制定作业指导书进行指导生产。优化的装配规程如下:

①操作者在装配瓦盖时应认真清理机体结合面和瓦盖结合面,去除所有飞边毛刺并清洗干净。

②选用未曾使用过并经试装合格的应力螺栓。

③在装配瓦盖前必须在瓦盖上打出机体和瓦盖顺序号。

④在装配瓦盖过程中,应通过选配确定尺寸精度好、与机体定位孔尺寸相差小的定位套;操作者装配时应通过松紧程度合理选配瓦盖。

⑤按工艺要求拧紧凸缘螺母时,应配对同步拧紧应力螺栓,要求每次拧紧时两个螺栓的伸长量互相相差不得超过0.1mm。

⑥镗孔过程中当加工余量为0.4mm 时,重新拆装瓦盖一次,然后精镗孔至尺寸,最后再次重新拆装瓦盖后进行测量底孔尺寸。

⑦采用专用工装拆卸瓦盖,避免人为敲击。

通过采取以上措施,严格按照作业指导书生产,箱体瓦孔二次装配质量得到了稳定提高,有效地解决了二次装配时的瓦孔错位现象。

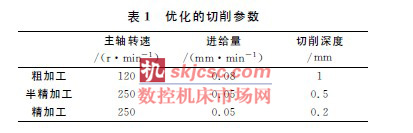

优化的切削参数和批生产抽样检测数据如表1、图4、表2。

3 结束语

(1)通过对进口镗孔夹具结构的分析和研究,突破了引进技术的消化与吸收过程中的关键技术,保证了产品的加工精度。

(2)通过对主轴瓦孔装配分析和研究,掌握了主轴瓦孔装配的控制方法,保证了主轴瓦孔装配精度。

(3)通过对主轴瓦孔加工技术分析与研究,在工艺试验的基础上,优化了切削参数,形成了变壁厚的复杂内腔箱体主轴瓦孔加工工艺规范,保证了主轴瓦孔的加工质量。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com