0 引言

钛合金材料以其高强度、耐高温、抗腐蚀、轻质等良好的综合物理机械性能, 被广泛应用于航天、航空、航海、石油、造船等工业领域。但与传统金属材料相比其机械加工性能相对较差,

主要体现于如下几个方面[ 1] :

( 1) 切削条件要求较高。钛合金材料对切削速度非常敏感, 欠合理的切削参数选择会极大地缩减刀具的寿命。

( 2) 切削温度高。钛合金材料导热系数小, 散热条件差, 在切削过程中刀具与切屑间的摩擦系数大, 切削热集中于刀刃附近, 因此, 会造成切屑与刀具接触界面温度过高。

( 3) 弹性恢复大。钛合金弹性模量小, 在切削力作用下产生较大的弹性恢复。对大径深孔加工来说, 由于孔收缩量较大,故易造成钻头刃带与孔壁间产生摩擦, 严重时可能导致钻头“抱死” 。大回弹量将使刀具的实际切削后角减小, 加剧了后刀面与加工表面间的摩擦。

( 4) 刀尖应力大。计算结果表明, 钛合金材料的切削应力约是中碳钢的1. 3 倍。由于刀尖附近应力集中, 所以刀尖或切削刃极易磨损。

( 5) 变形系数小。加工钛合金时, 经常可以看到形成挤裂的切屑, 且刀具易磨损, 其主要原因是切屑沿着前刀面流出的速度大于其他材料对前刀面的摩擦。

( 6) 化学活性高。在一定切削温度条件下, 钛吸收大气中的氧、氮、氢等元素, 而形成氧化钛、氮化钛和氢化钛薄膜, 使表面层硬化和变脆, 降低了塑性, 加大了加工硬化程度, 从而加剧了刀具磨损。

( 7) 粘结磨损及扩散磨损较突出。切削时由于钛合金的亲和力大, 而使摩擦表面的接触点容易相互粘结。在相对运动下,带走刀具材料而造成粘结磨损。

针对上述问题, 本文紧密结合钛合金电缆端子零件的生产,着重研究和探讨钛合金材料的数控加工工艺方法和实用技术,其中包括刀具几何形状的合理选择、切削参数优化、以及采用普通高速钢钻头和立铣刀加工高精度大孔径比钛合金孔的加工工艺路线和措施。

1 加工设备及刀具的选择

1. 1 加工设备

因普通机床的加工过程是机械的、固定的, 主轴和切削进率一般是不可调的, 所以用其加工钛合金孔特别是孔径比较大时,排屑不及时钻屑经常被粘结在钻头上, 增加摩擦则会引发过热现象产生, 若加工设备或工艺系统刚性较差, 则会产生系统振动甚至折断钻头。

数控加工中心具有机床刚度强、加工适应范围广、精度高、加工过程可编程控制、操作灵活主轴转数和进给率随时可调等特点, 若合理安排加工工艺, 正确选择刃具几何角度, 优化的切削参数和灵活的数控程序, 是钛合金材料及其它特种材料加工的最佳设备。

2. 2 加工刀具

从理论上讲, 加工钛合金时, 应尽可能选择与钛合金化学亲和力小的刀具材料、合理的刀具几何形状, 切削刃后角要大于普通刀具且要保持锋利。和切削用量一般小于加工普通钢材的用量, 同时, 增加加工系统的刚性, 配以高效的冷却液。

但是, 对于诸多非专业加工钛合金企业, 在生产批量小和周期短等条件下, 订购专用刀具在经济和时间上往往是不可行的,只能利用现有的通用刀具加以修磨改进。

2 加工工艺的分析

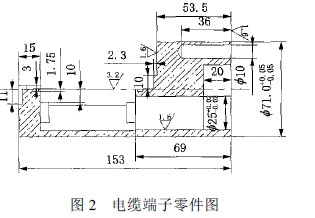

本文通过在立式加工中心上加工TC4 钛合金海底电缆接头( 如图1 所示)这一实例, 详细地对比分析了刀具和工艺在改进前后的加工效果和产生原因。电缆接头型腔部分前序已加工完成, 现主要分析图2 中粗糙度为1.6Lm、深69mm、φ28mm 孔的加工过程。

2.1 沿用传统钢件加工工艺

高速钢刀具切削速度小于15m/ min, 进给量每切削刃小于0. 02mm, 加工工艺路线如下:

( 1) 采用直径为<2. 5mm 的高速钢中心钻, 加工方式使用G81 钻孔固定循环打中心孔。

( 2) 首先采用直径<12mm 高速钢钻头钻底孔, 用<20mm 钻头第一次扩孔, 然后用<27. 5mm 钻头进行第二次扩孔, 加工方式均采用加工深孔固定循环G83 啄式钻孔。

( 3) 采用<27. 8mm 单头高速钢镗刀粗镗, <28mm 单头高速钢镗刀精镗, 加工方式采用镗铰孔固定循环G86。

( 4) 加工冷却液为冷却机油。

本加工中心控制系统FANUC 0- M。G81 为加工中心孔固定循, 指令功能: 钻孔到设定深度; 钻头快速提刀; 退出工件的上表面一定高度。G83 为钻孔固定循环, 指令功能: 每钻进一定深度; 钻头快速提刀; 退出工件的上表面一定高度; 然后再快进回到原加工深度继续加工。G86 为镗、铰孔固定循环, 指令功能:以攻进速度镗孔到设定深度; 主轴停转; 快速提刀; 退出工件的上表面一定高度; 主轴再转。

2.2 传统工艺加工效果及原因分析

( 1) 钻中心孔, 主轴转速1500~ 1800 转, 钻孔深度3mm, 加工方式G81 固定循环。加工效果: 加工基本正常。

原因分析: 加工孔较浅时加工所产生的热量很少, 对加工影响很小。

( 2) 直径<12mm 高速钢钻头钻底孔, 主轴转速400 转, 钻孔深度73mm, 加工方式深孔固定循环G83, 用意减小用大直径钻头钻孔时的切削力。

加工效果: 加工孔不太深时情况基本正常, 加工孔较深时噪声加大。

原因分析: 因为钻孔采用了G83 固定循环, 第一解决了因钛合金变形系数小易形成挤裂碎切屑, 不容易沿着钻头的排屑槽自然排屑的问题; 第二改善了因切削钛合金时摩擦系数大、导热系数小、散热条件差, 而造成的刀具过热磨损加快的现象, 所以加工孔径比较小时加工基本正常, 当孔加工到较深时, 由于钛合金弹性模量小弹性恢复大的特性, 已加工的的孔面与钻头的刃带发生摩擦产生噪声。

( 3)<20mm 和<27. 5mm 高速钢钻头扩孔, 钻孔深度75mm, 主轴转速分别250 和180 转, 加工方式仍采用G83 固定循环。用意减小切削力。

加工效果: 扩孔加工过程中虽然还是采用G83 固定循环, 但是加工中噪声越来越大, 加工中心的扭矩表针来回大幅度摆动,切削力急剧增加, 并伴有振动, 钻头磨损严重, 特别是切削刃在原底孔直径处磨损更为严重, 以至于无法正常加工。

原因分析: ¹ 因钛合金弹性模量小, 在切削力作用下产生较大的弹性恢复, 特别是加工大径孔时孔收缩量较大, 造成钻头刃带与孔壁间产生摩擦, 所以产生了较大的噪声和切削力, 甚至钻头与钛合金有抱死的倾向( 扭矩表跳动、切削力突然加大) 。

因为钛合金化学活性高, 切削温度升高的条件下, 钛吸收大气中的氧、氮、氢等元素而形成氧化钛、氮化钛和氢化钛薄膜, 使表面层硬化、变脆、降低了塑性, 加大了加工硬化程度, 所以造成了扩孔时钻头磨损, 特别是在原底孔直径处磨损更为严重的现象。

( 4) 镗孔<27. 8mm 单头高速钢镗刀粗镗,<28mm 单头高速钢镗刀精镗, 主轴转速在170~ 200 转, 加工方式G86 固定循环。加工效果: 刀具磨损快, 孔的尺寸精度、光洁度都难于保证,且加工效率极低。

原因分析: 镗孔难于保证精度, 一是因为前序加工钛合金化学性质造成的硬化, 二是因为前序钻头刃带与孔壁间产生摩擦造成的加工硬化, 导致刀具磨损加快。

3 刀具的改进

基于上述分析, 使用深孔钻固定循环G83 指令, 根据实际加工情况调整每次钻削进给量, 有效地解决了加工钛合金的钻孔倒屑难和刀具过热磨损加快的现象。但是钻孔时仍存在噪声大、切削力大且不稳定的问题。因此, 必须改进钻头几何角度。镗孔难于保证加工质量, 改用自行研制的基于四刃硬质合金立铣刀的<28mm 镗- 扩铰刀。具体措施如下:

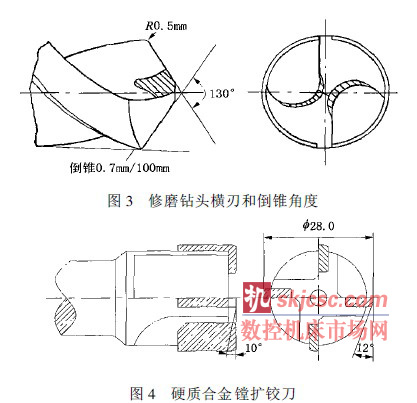

( 1) 修磨钻头。因标准钻头的倒锥度比较小, 加工大孔时孔收缩量较大, 会造成钻头后面刃带与孔壁间产生摩擦, 因此首先对大径钻头的刃带部分进行修磨, 其方法是: 将标准钻头切削刃以外原有倒锥角度加大, 增加到标准钻头的35 倍以上, < 27. 5mm 钻头倒锥为0. 7~ 1. 0 mm / 100 mm。为减小切削力, 加大切削刃顶角角度, 钻头顶角为2Kr = 135b~ 140b。为减小轴向切削力, 将钻头的横刃部分修磨成S 形, 如图3 所示。主切削刃修磨时跳动量需控制在0. 05mm 之内, 以免形成单刃切削。主切削刃后角应大于12b, 因为主切削刃与刃带的交点附近应力最为集中, 且冷却不好, 会引起钻头切削刃过热导致退火, 造成刀具磨损, 所以将交点处用砂轮轻轻地磨出一个小的过渡圆弧r = 0. 5~ 1mm 左右, 这样即可以防止尖点退火又可以减少尖点蹦刃。

( 2) 镗孔改为镗- 扩- 铰孔。因为单头高速钢镗刀无法保证镗孔的质量, 且效率极低。为了改变这一现象, 对四刃硬质合金立铣刀进行了改造, 如图4 所示。加工孔时, 立铣刀的四个底刃相当于四刃镗刀, 而立铣刀的四个立刃对孔又形成了铰孔, 从而即提高了加工孔的质量, 又提高了加工效率。特别应提出的是由于在切削力作用下钛合金会产生较大的弹性恢复, 使刀具的实际切削后角减小, 进而导致后刀面与加工表面间摩擦加剧,切削力增大, 因此必须进行立刃后角修磨, 使其大于12b, 底刃后角大于10°。

4 加工工艺的改进

通过对钻头几何角度的改进, 大大降低了加工时因钻头刃带与孔壁摩擦产生的噪声, 切削力平稳。但还是伴有一定的噪声, 扩孔钻头在原底孔处仍存在严重磨损现象。经过多次反复实验, 去掉了<12mm 钻底孔和<20mm 钻头扩孔工序, 加大了中心孔的直径和孔的深度, 将<27. 5mm 钻头的横刃部分修磨成S形, 减小了钻头横刃, 增强了定心作用。直接用<27. 5mm 钻头钻孔, 仍使用加工深孔固定循环G83 Z- 75. 0 R5. 0 Q2. 0, 大孔一次加工到尺寸。实验结果表明: 加工效果非常好, 噪声小, 且切削平稳, 钻头没有明显磨损, 效率大大提高。

使用自行改造的镗- 扩- 铰刀, 并且采用了G86 Z- 80. 0R2. 0 F30 S200 铰孔固定循环。特别要注意的是镗- 扩- 铰孔时, 提刀绝对不能以G00 的正常速度( 3m/ min) 快速提刀, 因为钛合金弹性恢复, 孔收缩量较大, 使刀具受到较大的径向力作用,所以要将机床控制面板上控制G00 实际运动速度的旋钮, 调整到F 0( 机床内部设定一般为100~ 300mm/ min) 以这样较慢的速度提刀, 确保安全、正常加工。实验结果: 加工效果非常好, 噪声很小, 且切削平稳, 刀具无磨损, 效率大大提高, 完全达到图纸精度要求。

改进后的加工工艺为:

( 1) 用高速钢中心钻(<5mm) 打中心孔钻孔深度5mm。

( 2) 用<27. 5mm 高速钢钻头, 用固定循环G83 直接钻孔一次完成。

( 3) 用<28mm 四头镗- 扩- 铰刀, 用固定循环G86 镗- 扩- 铰孔一次完成。

5 优化切削参数

利用加工中心的可编程性, 切削进给量和主轴转数可随时调整之特点, 首先从切削速度开始实验。预先通过计算设定一个主轴转数, 高速钢钻头的切削速度V = 15m/ min, 每刃进给量f = 0. 02~ 0. 05mm/ r, 使用固定循环G83 Z- 80. 0 R5. 0 Q1. 0。实验时主要观察噪声、振动、切削力, 切削刃磨损等因素的变化情况。利用G83 每次抬刀至工件表面之上时, 暂停程序, 主轴停转, 观察钻头切削刃的磨损情况, 如果切削情况不理想, 可以适当降低主转速和切削进给量, 经过几次调试达到最佳状态。切削速度基本确定以后, 进给量f 和G83 每次钻进量Q 值可以同时调试, 这时的考核指标是效率最高、磨损最小。通过若干孔的加工实验, 可寻找出一个比较理想的切削参数来。每刃进给量f = 0. 05~ 0. 1mm/ r, Q = 2~ 4mm, 观察刀尖有无过热、退火现象, 有则适当减小Q 值。

预先设定一转数, 并通过计算和实验, 确定镗- 扩- 铰刀切削参数。硬质合金刀具的切削速度V = 22~ 25m/ min 左右, 每刃进给量f = 0. 02~ 0. 05mm/ r; 使用镗铰孔固定循环G86 Z-80. 0 R2. 0F20~ 40 。这时考核指标是光洁度高、效率高、磨损小。镗- 扩- 铰孔时, 控制钛合金孔的温升不能过高, 提刀时将G00 控制旋钮调到F0 档( 机床内部设定一般为100~ 300mm/min) , 防止提刀过快给加工带来危险。

优化加工切削参数如下:

( 1) φ5. 0 中心钻, V = 12m/ min; F = 20mm/ min。

( 2) φ27. 5mm 钻头, V = 12m/ mi; f = 0. 06mm/ r, G83 Z- 75. 0R5. 0 Q2. 0 F20 S150。

( 3) φ28mm 镗- 扩- 铰刀, V = 17. 5m/ min; f = 0. 04mm/ r, G86 Z- 80. 0, R2. 0 F30 S200。

6 结论

( 1) 了解钛合金材料的加工特性, 特别要注意引言中提到的钛合金特性( 1)、( 2) 、( 3)、( 6) 。

( 2) 正确选用刀具的几何角度, 加大刀具后角是关键。克服因钛合金回弹使刀具切削的实际后角减小, 加剧后刀面与加工表面间的摩擦这一现象, 可以提高刀具耐用度。大直径钻头要加大倒锥角度。

( 3) 合理安排加工工艺, 尽量减少工序, 加工余量不应过小, 否则, 加工硬化会给下一道工序造成加工困难。

( 4) 正确选择加工中切削用量, 切削速度是影响刀具寿命的最关键因素, 切削刃过热而引起磨损是刀具磨损中的主要因素, 所以使用普通刀具尽量采用低速切削。

( 5) 切削加工时冷却要充分, 切削热是加工钛合金中需要注意的重要问题。

以上经验具有普遍意义, 在普通加工机床上也具有参考价值。在加工中心、数控机床上加工钛合金应充分发挥数控机床的特性, 选择最佳切削用量, 使加工效率达到最高。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com