一、传动精度的概念

传动链的传动精度主要包括传动误差和空程误差两部分。

1 传动误差

传动误差是指输人轴单向回转时, 输出轴转角的实际值相对于理论值的变动量。

由于传动误差的存在, 使输出轴的运动时而超前, 时而滞后。若传动装置各组成零部件齿轮、轴、轴承、箱体制造和装配绝对准确, 同时又忽略使用过程中的温度变形和弹性变形, 那么, 在传动过程中, 输出轴转角Φ1 与输人轴转角电应符合如下理想关系:

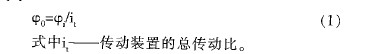

这时, 输人轴若均匀回转, 输出轴亦均匀回转;输人轴若反向回转, 输出轴亦无滞后地立即反向回转。当i=1 时Φ0与Φ1之间的关系曲线如图1(a) 中的直线1。实际上, 各组成零部件不可能制造和装配得绝对准确, 而在使用过程中还会存在温度变形和弹性变形。因此, 在传动过程中输出轴的转角总会存在误差。图1(b) 中的曲线2 表示单向回转时, 由于存在传动误差△Φ 甲, 输出轴的Φ0与输人轴的电之间的关系。

2空程误差

空程误差是与传动误差既有联系又有区别的另一类误差。空程误差可以定义为输人轴由正向回转变为反向回转时, 输出轴在转角上的滞后量。也可以把它理解成输人轴固定时, 输出轴可以任意转动的转角量。空程误差使输出轴不能立即随着输人轴反向回转。即反向回转时, 输出轴产生滞后运动。输人轴转角与输出轴转角的关系曲线与磁滞回线相似, 如图1(b)中的曲线3 所示。

当主动轮从电Φ=0 开始正转时, Φ0无输出; 过a点后, 两轮啮合, 从动轮按速比正向转动b从b 点开始Φ反向时, 吼无输出, 主动轮转过齿间(从b到c ); 从c 点开始两轮在齿的另一侧接触, 从动轮才开始按速比反向转动; Φ1 回到0 时, Φ不是0 , 主动轮继续反转到d ,吼达到零。这就是常说的齿隙滞迟回回线。

需要注意;定义传动误差和空程误差时, 均是对转角而言的, 因此其单位均为角度单位角分(‘)或角秒(“)。当在齿轮节圆上来讨论时, 传动误差和空程误差具有线值的形式, 单位常为微米(μm)。对一个齿轮来讲,转角误差的角值△Φ及其在节圆上的线值△ 之间有下列关系;

(2) 空程误差并不一定只在反向时才有意义, 即使是单向回转, 空程误差对传动精度亦可能有影响。例如在单向回转中, 当输出轴上受到一个与其回转方向一致的足够大的外力矩作用时, 由于空程误差的存在, 其转角可能产生一个超前量;又如在单向回转过程中, 当输人轴突然减速时, 若输出轴上的惯性力矩足够大, 由于空程误差的存在, 输出轴的转角亦有可能产生一个超前量。

传动链的传动误差和空程误差对机电控制系统性能的影响, 随其在系统中所处的位置不同而不同。

二、提高传动精度的结构措施

提高传动精度的结构措施有;

(1)适当提高零部件本身的精度;

(2) 合理设计传动链, 减少零部件制造、装配误差对传动精度的影响;

(3) 采用消隙机构, 以减少或消除空程。

1适当提高零部件本身的精度

这是指提高各传动零部件本身的制造、装配精度。例如, 为了减小传动误差, 一般可采用6 级精度的齿轮, 甚至采用5级或4级精度。为了减小空程, 一般可选用较小的侧隙或零侧隙, 甚至“负侧隙” 。负侧隙是在加工齿轮时, 使实际齿厚比理论齿厚有稍许增加。这样, 传动时在轮齿发生干涉的部位, 借助微量的弹性变形来补偿。采用负侧隙后, 传动效率将显著下降。选用较小的中心距偏差, 亦可减小空程。

对减速传动链来说, 提高末级的精度, 效果最为显著。例如, 有的动力传动装置, 前几级均采用7级精度的齿轮, 而末级选用了6 级精度的齿轮。

此外, 传动装置的输出轴与负载轴之间的联轴器本身的精度, 对传动精度的影响也很显著, 要予以足够的重视。

2 合理设计传动链

这里介绍三种方法:

(1)合理选择传动型式

在传动链的设计中, 各种不同型式的传动, 达到的精度是不同的。一般说来, 圆柱直齿轮与斜齿轮机构的精度较高, 蜗杆、蜗轮机构次之, 圆锥齿轮则更次之。在行星齿轮机构中, 谐波齿轮精度最高, 渐开线行星齿轮机构、少齿差行星齿轮机构次之, 摆线针齿轮行星齿轮机构更次之。

(2)合理确定级数和分配各级传动比减少传动级数, 就可减少零件数量, 也就减少了产生误差的环节。对减速传动链, 各级传动比宜从高速级开始, 逐级递增, 且在结构空间允许的前提下,尽量提高末级传动比。一般来说, 减速传动采用大的传动比, 可使从动轮半径增大, 从而提高了角值精度。

(3) 合理布置传动链

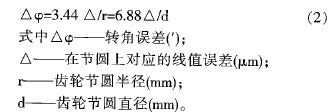

在减速传动中, 精度较低的传动机构(如圆锥齿轮机构、蜗杆蜗轮机构)应布置在高速轴上, 这样可减小低速轴上的误差。

如图2 所示, 精度较低的圆锥齿轮副对精自整角机轴的传动精度的影响, 图(a) 要比图(b)小。

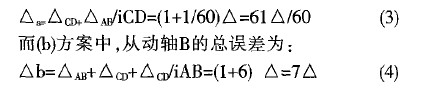

图4 是两个传动链方案的比较。在(a) 方案中,A 为主动, D为从动; 在(b) 方案中, C 为主动,B 为从动。

设齿轮副在小齿轮轴上的角值误差为△ AB, 蜗轮副在蜗轮轴上的角值误差为△CD 。, 并令△AB= △CD= △ ,则(a)方案中, 从动轴D 的总误差为:

显然, (a)方案要比(b) 方案好。一般来说, 当要求减小由于传动零件的制造、装配误差所引起从动轴的角值误差时, 应在从动轴之前选用减速链, 因为这样可以使各项误差对从动轮的影响, 经过减速的作用而减小。

3 采用消隙机构

消隙机构的型式很多, 下面结合实际举出几个例子。

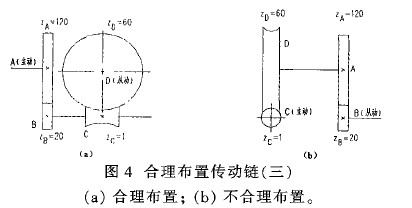

(1) 中心距可调消隙

这是一种常用的消隙方法, 它是在装配时根据啮合情况调整中心距, 以达到减小齿隙的目的。中心距可调消隙机构如图5 所示。其中图(a) 中有一个留有调整间隙(一般为0.01~0.03mm) 的轴承套, 它与齿轮基本同心; 图(b) 使用了一个偏心轴承套; 图(c) 使用了双偏心轴承套。在一个轮系中, 可调齿轮常与固定齿轮交替排列。一般将调整部分设计成整个可动的, 或者齿轮装在外伸悬臂轴上, 调整时就便于保持轴的平行度。

对于减速轮系, 最后一级齿轮副对空程的影响最大,因此将最后一级齿轮副设计成中心距可调, 最为有利。这种消隙机构即可用于数据传动, 亦可用于动力传动。

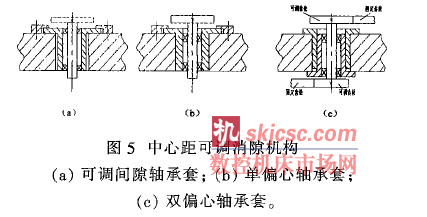

(2)弹簧加载双片齿轮消隙这是一种常用的消隙方法。图6所示为一种拉簧加载双片齿轮。图中1为与轴固定的固定齿轮片,2为空套在轴上的浮动齿轮片, 又称加载齿轮。两片齿轮用拉簧拉紧。装配时, 使两片齿轮叉开1~3个齿, 保证弹簧有一个预紧力。螺钉是在安装调整时用作固紧.

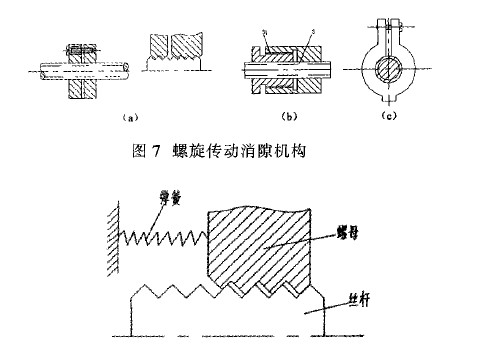

(3) 螺旋传动的消隙

图7(a) 所示为一种轴向消隙机构, 螺母分两部分, 拧动小螺母, 可使左边部分螺母变形, 从而调整轴向间隙。图7(b)为另一种轴向消隙机构, 图中螺距S1不等于S , 但是S1≈S。图7(c) 为径向消隙机构。图8所示为弹簧加载消隙原理图, 由于螺母在弹簧作用下,始终与丝杆螺纹单面接触, 从而达到消隙目的。

消隙方法很多, 在此仅就常用的方法加以例举。此外, 传动链的消隙方法也有很多种类。例如辅助轮系消隙; 辅助力矩电动机加载消隙; 双传动链预紧齿轮消隙; 双传动链摩擦阻尼消隙;双传动链弹簧加载消隙; 双传动链电消隙等。

三、结束语

本文从传动链的传动精度出发, 阐述了传动误差和空程误差的概念, 进而提出了提高传动链的传动精度的结构措施。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com