1 机床主轴中的深孔及DF 系统简介

在整个机床主轴的制造过程中,加工主轴松拉刀孔是制约主轴规模化生产的主要瓶颈之一。松拉刀孔位于主轴中心,是一个贯穿整个主轴全长的通孔,通过这个孔,拉刀杆将刀柄拉紧并定位于主轴前端的锥面上,如图1 所示。按照对深孔的界定,任何孔深大于10 倍直径都应称为深孔。通过对主轴序号为40 和50的两类镗、铣类主轴的统计发现,主轴拉刀孔的深径比在26. 6 ~ 35 之间,均属于深孔。

松拉刀孔之所以成为制约主轴生产的瓶颈有两方轴深孔DF 系统面的原因。其一,由于主轴经过锻造后为一实心圆柱料,在实心料上用普通麻花钻钻深孔是不得已才采用的一种方法,因而也就成了最费工,费时的一项工作。仅钻孔就占用了整个粗车工序近1 /2 ~ 2 /3 的时间,孔的精度也只能达到IT11 ~ IT14 级,孔轴线的直线度偏斜量在实际加工过程中达到1 ~ 2 mm( 在600 mm 长度上测量) 。而且此孔是后序中加工外圆的工艺基准,孔的质量对后序影响很大,必须给予足够的重视。

其二,现代机床制造技术向着高速、高精度的方向发展,目前国内外加工中心的主轴最高转速一般在8 000 ~ 12 000 r /min,而采用电主轴的高速机床主轴转速则更高。当机床的主轴在高速旋转时,即使只有很小的偏心距,也会产生非常大的不平衡离心力。不平衡量引起的振动和噪声会很大,使机床主轴无法达到设计的转速。根据平衡程度等级的推荐值,机床主轴的平衡精度定为G1,这时主轴组件整体的偏心量也仅为几个微米。虽然整个主轴组件的组成零件严格按对称性来设计,但主轴孔内的偏斜量就远远超过这个限度,即使在后续加工工序中多次从外圆上去除材料来修正中心,但无法校正孔自身直线度差的缺陷,所以对于主轴部件来说还是很难达到高的平衡精度。故主轴深孔的加工问题不仅影响生产效率,而且还成了制约技术提高的瓶颈。

目前应用的深孔加工系统可大致分为5 种基本类型: ( 1) 带油孔的深孔麻花钻系统; ( 2) 枪钻系统; ( 3) BTA 系统; ( 4) 喷吸钻系统; ( 5) DF 钻系统。但从可能加工的深度、加工精度及加工效率方面来看,能代表现代深孔加工技术发展方向的是枪钻系统、BTA 系统、喷吸钻系统和DF 钻系统。这4 种深孔加工系统有2个共同之处: ( 1) 采用有自导向作用的硬质合金刀具实现高速高精度加工,加工质量、加工效率大大提高; ( 2) 都采用高压切削液排出切屑,润滑刀具。

深孔加工有实体钻削、扩孔及套料钻3 种工艺方法,钻孔的深径比达到50 ~ 100,加工孔精度可达IT7~ IT11 级,孔的轴线偏斜量一般为0. 1 ~ 0. 3 mm/m,且生产效率较高,一次钻削就达到半精加工能达到的精度及表面粗糙度。

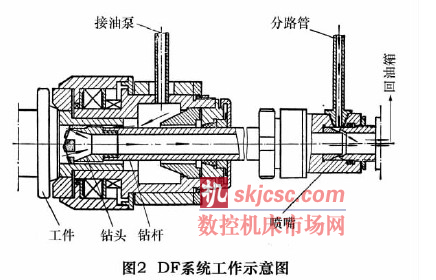

DF 系统是英文“Double Feeder”的缩写,亦叫“单管喷吸钻”或“双加油器深孔钻”,见图2。它结合了当前深孔内排屑加工的两种方法———喷吸钻吸出切屑及BTA 钻推出切屑各自优点的一种加工系统。其工作原理为: 切削时约占总量2 /3 的冷却液由孔的内壁与钻杆外径之间的缝隙到达切削区,把切屑从钻杆内部推出,而另一小部分冷却液( 约占1 /3) 则从分路管中进入喷嘴并向后喷射,流速增大形成喷射流。根据能量守恒原理( 伯努力方程) ,当比动能增大,则比压能下降,因此在这股喷射流的周围形成低压区,这样在钻管的前、后端存在一定的压力差,产生一定的“吸力”,加速前端有切屑的冷却液向后流动,把切屑排出,所以特别适用于12 mm 以上的中小直径深孔加工。在可加工性差,不易断屑的材料中使用时效果更为明显。

2 方案分析与设计

在对主轴深孔的加工过程进行分析和对几种深孔加工方法做比较之后,我们最终选择采用DF 深孔加工系统,确定了在普通车床上通过技术改造,自主设计DF 系统深孔加工所需的授油器、动力头及冷却箱等主要部件,钻头和钻杆选择外购的总体方案。

由于深孔技术属于复杂的机械加工过程,有其独特的工作机理,自主设计其主要部件必须要对深孔加工知识和工艺过程有深入了解之后才能进行。另外这项工作还涉及到加工、刀具、流体、机械结构、密封、检测与控制等多方面的知识,总的来说难度不小。下面从主轴深孔的加工工艺和DF 系统的主要部件设计要点两方面来做说明。

2. 1 对主轴深孔加工工艺的分析

机床主轴属于回转类零件,在对我公司40 及50序号的主轴单元作统计后得出如下数据: 材料通常为渗碳合金钢12 CrNi3、20 Cr2Ni4 及调制合金钢40Cr等,长度小于1 000 mm,直径小于150 mm,孔径范围为18 ~ 54 mm; 钻孔前经正火或调质处理,硬度为150 ~ 260 HB。其中适于深孔加工的孔有通过拉杆的通孔( 18 mm 及28 mm,深径比25 ~ 35) 及碟簧安装孔( 33 mm 及54 mm,深径比10 ~ 15) 。下面以合金渗碳钢材料的主轴为例来说明。

在主轴的加工工艺中,深孔加工一般安排在主轴的预处理阶段进行。主轴在淬火前的工序为: 锻造—正火( 校直,弯曲度小于0. 5 mm) —粗车外圆及两端面—钻深孔—渗碳( 校直,弯曲度小于0. 2 mm) —找正内孔车外圆、车内孔及扩孔等—盐浴淬火。淬火后由于工件硬度提高,仅对非淬火部位进行切削加工,而对于淬火部位只能进行磨削,所以主要的切削过程及材料去除量要求在淬火前完成。

深孔加工适用于工件批量大、孔径规格单一的场合。因为对每种孔径需要配备相应规格的钻头、钻管及其他附具,所以在使用时就应最大程度地减少或统一孔径规格,这样不仅使刀附具的种类少,便于管理,也有利于加工成本的降低。而生产现场的情况却与此要求相差很远,企业内产品品种多,主轴的结构类型和尺寸也不尽相同,若要深孔加工技术去适应这种多规格的加工对象是很不适宜的,那么如何将深孔加工技术应用到机床主轴的加工中去,这给我们出了一道难题。

对于机床主轴中像松拉刀孔这类孔,应用深孔加工技术的目的主要是提高效率和降低劳动强度,并为孔及外圆的后序加工提供一个好的基准。所以我们采用如下的方法: 在工件( 主轴) 还是实心料状态时,将不同种类主轴上松拉刀的孔的孔径统一成一至两种,采用深孔加工方法完成通孔加工,而像碟簧安装孔等其余规格的孔再以通孔为基础用麻花钻扩孔来完成。

此方法的优点是,将不同种类的工件统一汇总后使工件的批量得到加大,孔径规格得到统一,可以充分发挥深孔加工技术在实心料钻孔中的高效和高精度的优势,而对其余深径比不大的各孔,在通孔的基础上进行扩孔其加工难度也比以前大大降低,不再成为影响生产进度的一个瓶颈问题。

2. 2 DF 系统主要部件的设计要求

( 1) 授油器结构设计

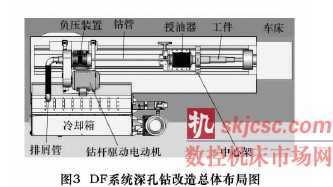

授油器的主要功能是为钻头提供稳定的、带压力的切削液。授油器安装在车床的导轨上( 图3) ,工作时靠紧工件端面、密封切削液、并随着工件旋转。当工件的长度改变时还应便于移动和拆卸。授油器前端随工件进行低速旋转,后端随钻杆高速旋转,在钻杆方向还要有一定的移动量,以便于与工件端面密封、工件装夹、钻头装卸和检查。授油器前端的导向套定心精度要求高,磨损后要便于更换。该授油器的设计工作范围是从15 ~ 65 mm,覆盖整个DF 系统深孔钻适宜的加工范围。

( 2) 连接器及传动机构设计

这部分结构的主要功能是为钻管提供动力和在钻杆末端产生吸出切屑的负压。连接器固定在车床的溜板箱上,随溜板箱的移动产生进给。设计的加工范围是18. 4 ~ 28 mm,能满足常用的从40 号主轴到50 号镗、铣类加工中心主轴的深孔加工。由于深孔加工对切屑的形状有特殊的要求,需要切削速度和进给量的配合来实现对不同材料切屑形状的控制,以满足排屑的要求。这需要钻头的速度在一定的范围能调整,另外当孔径不同时,钻头的转速也应随着变化,以满足功效的要求。所以钻头的驱动装置还应有调速功能,此功能用变频器来实现。

( 3) 冷却及排屑系统

切削液在深孔加工中起着冷却、润滑、冲刷、减振和消声的作用。冷却排屑系统主要由油箱、排屑箱、油泵、过滤装置和液压件等组成。在加工钢件时宜选用低粘度油类冷却润滑液,最好选用专用的深孔加工切削液。我们在试验时选用的 “长城”牌特种切削油( M0006) ,使用效果也不错。使用时保持冷却液的清洁非常重要。脏的冷却液会导致孔壁上润滑膜的破坏,或使直径小的深孔钻油路堵塞,也容易使油泵和阀门等液压元件过早地磨损。我们采取的措施是采用迷宫式的回油路线,以尽量增加冷却液在油箱内的流动距离,减缓流动的速度,保证污物能有足够的时间来沉淀; 此外泵进油口还需加装一定精度的滤油装置,并且在回流的路径上及泵进油口处放置磁铁以吸附冷却液中微小的铁屑。

油泵的压力和流量一般根据所加工孔的孔径确定。查阅山特维克深孔加工样本知,对于18. 4 ~ 28mm 的孔,切削液流量小于100 L /min,压力小于2MPa。我们选取流量为80 L /min,压力为2. 5 MPa 的齿轮泵。

油箱容积在条件容许的情况下尽量的大。理想的情况是油箱容量一般为油泵每分钟输出量的5 ~ 10倍,以保证切削液能正常冷却及污物的沉淀和分离。但在车床上进行改造时,油箱高度和宽度要受到车床中心高和床身后面空间的限制,往往达不到上述要求。最后油箱的容积定为500 L,实际装油量约为400 L。

( 4) 安全保护

由于深孔加工的刀具比较娇贵,而且整个切削过程是在半封闭的状况下进行,所以安全检测装置显得尤为重要。目前深孔加工中较为先进的方法是对钻杆的进给力、转矩及钻管内冷却液压力进行的动态监测。由于我们条件所限采取了下面的保护措施: 用车床自身的落下蜗杆结构来进行进给保护,通过实验设定一个值,当进给力超出后,自动断开进给传动链; 采用压力检测保护,当切屑发生阻塞时,授油器中的压力会增高,压力开关发出信号,由电气控制停车; 采用电气顺序保护,油泵电动机与钻杆驱动电动机要有启动顺序的要求,先起动油泵电动机再起动连接器电动机,以免因起动顺序错误而造成连接器内部机械密封装置因干摩擦而损坏。虽然这些措施的效果和可靠性与动态监测的方法相比作用有限,但还是能避免出现严重的故障。

在本方案中利用车床的卡盘夹持工件,给钻杆也配置了驱动装置,工件和钻头相对旋转,并以钻头旋转为主,工件作辅助低速转动。在钻小直径的孔时,要求转速高而所需的功率较小,可以选择钻头旋转工件随动的方式。当所加工的孔径较大时,要求转速有所降低而功率增大,可选择工件旋转而钻头不转动的方式,这时可充分发挥车床主轴功率大的优势,而不必为钻杆配备大功率的驱动动力,从而简化了机械结构,避免了浪费。这种车床主轴和钻杆都带动力的方案具有较强的灵活性和实际意义。例如用70 m/min 的切削速度钻18. 4 mm 的孔时,钻头的转速达到近1 200 r /min,这时可选用钻头作高速旋转,而工件作辅助的低速相对转动,不仅能满足孔直线度要求,也避免了工件作高速转动带来的一系列问题。另外本方案不需要对工件端面预先加工导向孔,这点对于主轴的批量化生产有着重要意义。

3 结语

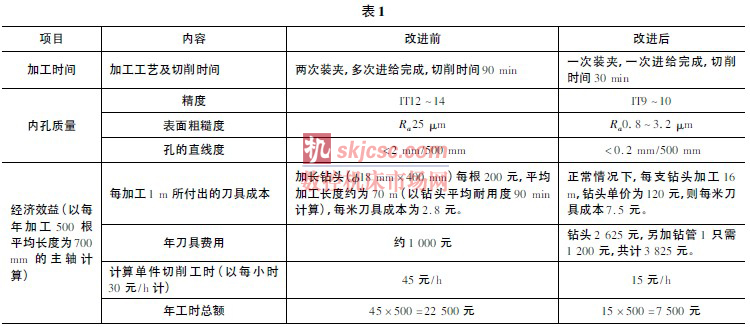

以18 mm 钻头加工长度为630 mm 的主轴为例,改进前后的对比见表1。

通过表1 可看出,采用DF 系统深孔加工方法后孔的精度、表面粗糙度及直线度有很大程度的提高,刀具成本约为原来的4 倍,工时降为原来的1 /3。综合考虑节省劳动力成本和工件年产量的增加所带来的效益来计算,总体的经济效益仍然可观。而且从劳动力成本逐年增加的趋势来看,其意义会显得越来越重要。总的看来,通过这次的技术革新,普遍认为费用较高的深孔加工技术应用到机床主轴类工件加工,是一次有益的尝试,不仅解决了主轴批量化生产时效率低和劳动强度大的问题,而且提高了深孔的加工质量,为降低主轴加工成本带来了很大的空间。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com