进入21 世纪以后,发动机曲轴在制造工艺、刀具等方面都发生了巨大的变化,与以前加工工艺有很多不同。领导了近半个世纪的多刀车削工艺和手动磨削工艺,由于加工精度低和柔性差等原因,将逐步退出历史舞台。高效复合加工技术及装备迅速进入汽车及零部件制造业,曲轴的高效复合加工技术在行业内已有相当程度的应用,这都将代表这一行业的未来发展趋势。

曲轴加工技术现状

国内旧式曲轴生产线多由普通机床和专用机床组成,生产效率和自动化程度相对较低。粗加工设备一般采用多刀车床车削曲轴主轴颈及连杆轴颈,工序质量稳定性差,容易产生较大的加工应力,难以达到合理的加工余量。精加工多采用普通曲轴磨床粗磨- 半精磨- 精磨-抛光, 通常靠手动操作, 加工质量不稳定, 尺寸一致性差。老式生产线一个主要的特点就是普通设备太多, 按加工球墨铸铁曲轴来算, 一条生产线35~ 40 台设备。笔者曾考察过南方一条锻钢曲轴生产线,粗加工采用普通外铣加工主轴颈和连杆颈,然后数控精车主轴颈和连杆轴颈,再经过多道工序的磨削方式转入精加工工序。生产线设备更是多达60 多台,产品周转线长,场地占用面积大,生产效率完全是靠多台设备分解工序和余量来提高的。然而当今的发动机曲轴制造业面临着以下问题:

( 1) 多品种、小批量生产。

( 2)交货期大大缩短。

( 3)降低生产成本。

( 4)难切削材料的出现使加工难度明显增加,加工中提出了许多需要解决的课题,如硬切削。

( 5) 为保护环境,要求少用或不用切削液,即实现干式切削或准干式切削。

正是基于以上出现的新情况,在进入21 世纪以来,高效复合加工技术及装备汽车制造业得到了迅速的应用,生产效率得到了很大的提高,发动机曲轴生产线生产设备数量才得以减少,笔者曾在一条轿车发动机曲轴生产线看到,全线仅有13 台设备左右,产品周转线短,加工效率高,易于质量管理。

曲轴高效加工技术的进展

2 0 世纪8 0 年代后期, 德国B O E H R I N G E R 公司和H E L L E R 公司相继开发出了完善的曲轴车- 车拉机床,该加工工艺是将曲轴车削工艺与曲轴车拉工艺完美结合,生产效率高,加工精度好,柔性强,自动化程度高,换刀时间短,特别适合有沉割槽曲轴的加工,加工后曲轴可直接进行精磨,省去粗磨工序。因此,曲轴车- 车拉加工工艺是目前国际上曲轴粗加工中流行的加工工艺之一。

20世纪90年代中期国外又研发出来新型的C N C 高速曲轴外铣机床,使曲轴粗加工工艺又上了一个新台阶, CNC 曲轴内铣与CNC 高速曲轴外铣对比,内铣存在以下缺点:

不容易对刀、切削速度较低( 通常不大于160m/min)、非切削时间较长、机床投资较多、工序循环时间较长。而CNC 高速曲轴外铣有以下优点:切削速度高(可高达350m/min)、切削时间较短、工序循环时间较短、切削力较小、工件温升较低、刀具寿命高、换刀次数少、加工精度更高、柔性更好。因此,CNC 高速曲轴外铣将是曲轴粗加工的发展方向。

笔者在江苏南亚自动车有限公司菲亚特轿车曲轴生产线见到德国B O E H R I N G E R 公司两台设备加工状况,一台为数控曲轴车- 车拉机床, 另外一台为C N C 高速曲轴外铣,切身体验了一次“ 削铁如泥”的感觉。据专家介绍,曲轴车- 车拉机床特别适合于轴颈有沉割槽、平衡块侧面不用加工曲轴,而高速外铣则不能加工轴向有沉割槽的曲轴。下面简要介绍一下VDF 315 OM - 4高速随动外铣床的加工性能: 该机床是德国B O E H R I N G E R 公司专为汽车发动机曲轴设计制造的柔性数控铣床,该设备应用工件回转和铣刀进给伺服连动控制技术,可以一次装夹不改变曲轴回转中心随动跟踪铣削曲轴的连杆轴颈。VDF 315O M - 4 高速随动外铣采用复合材料一体化结构床身,工件两端电子同步旋转驱动, 具有干式切削、加工精度高、切削效率高等特点; 使用SIEMENS 840D CNC 控制系统,设备操作说明书在人机界面上,通过输入零件的基本参数即可自动生成加工程序, 可以加工长度450 ~700mm、回转直径在380mm 以内的各种曲轴, 连杆轴颈直径误差为± 0.02mm。

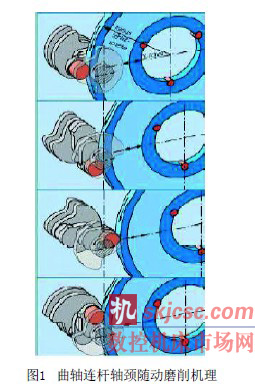

由此可以看出,曲轴粗加工比较流行的工艺是: 主轴颈采用车拉工艺和高速外铣,连杆轴颈采用高速外铣,而且趋于高速随动外铣,全部采用干式切削。由于国外此类设备价格昂贵,产品加工成本很高,国内一些机床生产厂家相继开发出了数控曲轴车床、数控高速曲轴铣床,数控曲轴车拉机床等专用机床。曲轴精加工采用国内数控磨床磨削已相当普遍,产品加工精度已有相当程度的提高。为满足曲轴日益提高的加工要求,对曲轴磨床也提出了很高的要求。现代曲轴磨床除了要有很高的静态、动态刚度和很高的加工精度外,还要求有很高的磨削效率和更高的柔性。近年来,更要求曲轴磨床具有稳定的加工精度, 为此, 对曲轴磨床的工序能力系数规定了Cp ≥ 1.67,这意味着要求曲轴磨床的实际加工公差要比曲轴给定的公差小一半。随着现代驱动和控制技术、测量控制、CBN( 立方氮化硼)砂轮和先进的机床部件的应用, 为曲轴磨床的高精度、高效磨削加工创造了条件。一种称之为连杆轴颈随动磨削工艺( 如图1所示)正是体现了这些新技术综合应用的具体成果。而这种随动磨削工艺可显著地提高曲轴连杆轴颈的磨削效率、加工精度和加工柔性。在对连杆轴颈进行随动磨削时,曲轴以主轴颈为轴线进行旋转,并在一次装夹下磨削所有连杆轴颈。在磨削过程中,磨头实现往复摆动进给,跟踪着偏心回转的连杆轴颈进行磨削加工。实现随动磨削,X 轴除了必须具有高的动态性能外,还必须具有足够的跟踪精度,以确保连杆轴颈所要求的形状公差。CBN 砂轮的应用是实现连杆轴颈随动磨削的重要条件。由于C B N 砂轮耐磨性高,在磨削过程中砂轮的直径几乎是不变的,一次修整可磨削600~ 800 条曲轴。CBN 砂轮可以采用很高的磨削速度,在曲轴磨床上一般可采用高达120~ 140m/s的磨削速度,有的甚至可更高些,磨削效率很高。

曲轴复合加工技术应用状况

提到复合加工技术,就不得不提到复合加工机床,复合加工机床的定义也是随时代变化的。过去将加工中心称为复合加工机床,但因工具交换加工的品种受到限制,而且也走不出切削加工的领域,现在已经不再将一般的加工中心称为复合加工机床了。复合机床应具有工序集成功能,多种加工集成功能。从制造业所处的环境看,复合加工机床将一直是重点开发的机床产品之一, 功能不断扩大, 会向着“ 一台机床成为一个小工厂”的方向迈进。

曲轴制造业复合加工技术也有了一定程度的应用, 奥地利WFL 公司生产的卧式车铣复合加工中心具有一定的代表性。WFL 公司提出了“ 一次装夹, 完全加工” 的概念。如图2 所示的M40G 是该系列的一种。该车铣中心集成了双主轴车削中心、五轴加工中心、深孔镗、铣、钻和三坐标功能于一身,在一台具有双主轴的车铣复合加工中心上可以对曲轴进行完全加工,加工后的曲轴可直接转入精加工工序。目前国内也推出了类似的复合机床,在 CIMT2005 上,沈阳数控机床有限责任公司展出的CKZ80 - 5 车铣加工中心就是一台复合机床。该机床代表了我国同类机床的最高水平。该机床五轴中X、Y、Z、B 轴采用直线光栅尺或圆度光栅尺检测, 可实现闭环控制。该加工中心备有48~ 96工位刀库可实现自动换刀,一次装夹可进行车、铣、钻、镗、攻螺纹等的加工。

在曲轴精加工方面,也出现了工序集成的CBN 数控磨床,即一次装夹磨削全部曲轴主轴颈和连杆轴颈, 此类磨床一般配双砂轮头架。日本TOYADA工机、德国勇克( J U N K E R)、德国N A X O S 等生产的此类数控磨床是比较成熟的设备。这里简要介绍一下日本T O Y A D A 工机开发生产的G F 7 0 M - T 曲轴磨床的性能:该机床是为了满足多品种、低成本、高精度、大批量生产需要而设计的数控曲轴磨床。应用工件回转和砂轮进给伺服联动控制技术,可以一次装夹而不改变曲轴回转中心即可完成所有轴颈的磨削,包括随动跟踪磨削连杆轴颈;采用静压主轴、静压导轨、静压进给丝杠( 砂轮头架)和线性光栅闭环控制, 使用T O Y A D A 工机生产的G C 5 0 C N C 控制系统, 磨削轴颈圆度精度可达到0.002mm; 采用CBN 砂轮, 砂轮线速度高达120m/s, 配双砂轮头架,磨削效率极高。

高效刀具材料多样化

切削刀具性能的提高为高效高速加工发展提供了可能性,除了高速钢、硬质合金以外, 超硬材料的发展起到了重要的作用。P C D、PCBN 为难加工材料的切削、干切削、硬切削等的加工创造了条件。

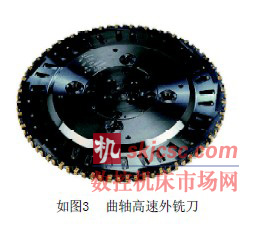

为适应曲轴加工高速化、高效率、干式切削的需求,目前大量采用涂层刀具, 涂层的材料从TiN 发展为A12O3、TiC、ZrO2、等, 根据加工的要求,为提高耐高温的性能, 又发展了TiCN、TiAlN、TiSiN、CrSiN 等。现在PVD (物理气相沉积)、CVD(化学气相沉积)技术不断推陈出新,由单层发展成多层、千层、复合涂层,现在又发展成纳米涂层,如图3 所示的曲轴高速外铣刀使用的就是涂层刀具; 深油孔的加工采用枪钻加工代替普通加长高速钢钻头,钻孔和攻螺纹用硬质合金材料来代替过去的高速钢材料。

目前曲轴的精加工也渐渐开始使用C B N 砂轮加工,C B N 砂轮价格昂贵,但由于加工效率和耐用度高,分摊到每个工件上的刀具费用反而比采用价格低廉的普通砂轮的要低,据德国NAXOS 磨床厂的资料, 采用C B N 砂轮加工时间通常可缩短50%, 而加工费用可节约50% 以上。

结语

以上主要从曲轴机械加工方面论述了曲轴加工的进展,由此可得出以下结论:

( 1) 曲轴多刀车削工艺将逐步退出历史舞台, 尽管这一时期较长。

( 2) 高效加工技术在曲轴制造业已有相当程度的应用。

( 3) 适合于多品种、小批量的复合加工技术是今后曲轴加工的一个发展方向。

( 4) 切削刀具性能的提高为高效复合加工的发展提供了技术保障。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com