据美国工业有害废物来源统计表明: 在工业化生产中金属加工业产生的废料约占工业废物来源的5 % , 排第4 位。同时, 切削加工中切削液的处理,既会增加成本, 又会造成环境污染。据美国企业的统计, 在切削加工采用集中冷却的系统中, 切削液占总加工成本的14% ~ 16% , 刀具成本只占2% ~4%。据测算, 如果20%的切削加工采用干式加工,总的加工成本可降低1. 6% , 同时带来的是减少对废切削液的处理以及减少对环境的污染。因此, 采用干式切削技术是金属切削加工的发展趋势之一,体现了社会可持续发展的呼唤——绿色制造。近年来, 特别是工业发达国家, 非常重视干式切削, 为了贯彻环境保护政策, 更是大力研究、开发和实施这种新型加工方法。到2003 年, 德国制造业已有20%机床上采用了干式切削技术, 日本也非常重视干式切削技术的研究及推广应用, 取得了一定的成果。而国内, 对干式切削技术的研究目前还处在初期阶段, 并仅应用于一般切削加工中, 为了顺应世界切削技术的发展趋势, 深孔加工也应加快对干式切削技术的研究, 有必要将干式切削技术应用于深孔加工中, 以提高经济效益及减小其对环境的污染。

1 深孔切削加工中的润滑冷却

由于石油、航空、军工、以及工程机械等行业大量使用深孔类零件。因此, 这些行业的制造厂一般都建有具有一定生产规模的深孔加工车间, 每年都有较大的深孔加工零件的生产批量及产值。

深孔加工难度较大、技术含量较高、专业化较强、加工成本较高。深孔加工不同于传统的用麻花钻钻孔的加工方式, 一般要采用专用的深孔钻头( 如枪钻、内排屑深孔钻等, 专用的深孔加工机床。在加工中, 要使用大量的循环切削液( 如深孔切削液、切削油、机油等) , 用切削液来完成排屑及冷却润滑刀具, 消耗量较大( 主要被切屑带走) ; 尤其是中、大直径的深孔加工( 孔径d ≥Φ30mm, 主要是使用内排屑深孔钻头) , 所消耗的切削液成本约占到总加工成本的15% ~ 20%。切削液的使用, 还会对加工场所造成油污染, 而带油切屑的处理, 又会造成对空气及环境的污染。因此如何降低成本及减少环境污染,是深孔加工技术研究的一个重要课题。

2 亚干式深孔加工方案的选取

在深孔加工中, 由于单位时间内所产生的切屑量大, 切削温度高, 并处于封闭式加工状态, 因此及时顺利地排屑及冷却润滑刀具是深孔加工的必备条件。所以在深孔加工中, 主要采取措施, 使切削油产生冲刷力或吸力或冲力和吸力的综合作用来完成排屑和冷却润滑。

而对于干式切削, 目前国内外所研究和经常采用的方法有: 风冷却、液氮冷却、亚干式切削、水蒸气冷却以及低温射流等冷却润滑技术, 这些方法的应用, 都有着良好的切削效果。但从所查询的资料看,基本上都是应用于车削或铣削加工中, 未见有应用于深孔加工中的报道。

深孔加工的切削状态更加恶劣, 切削力更大, 排屑难度远大于普通车削和铣削加工。因此, 上述这些方法是否适用于深孔加工, 如何选择一种合理且适用于深孔加工的润滑冷却方法是我们采用干式深( 即完全干式) 在目前技术条件下还难以实现, 这是由于深孔加工中刀具是依靠导向块完成自导向作用, 而导向块与孔壁之间会产生较大的摩擦。在普通深孔钻削中, 切削油会在导向块与孔壁之间形成一油膜, 起润滑作用, 减小导向块的摩擦。如无油膜, 导向块将会很快磨损和撕裂, 从而造成切削振动及打刀。另外, 深孔加工中产生的切削热远大于普通车削加工, 并且又不能采用普通干式车削加工中通过提高切削速度以加快散热的方法( 会造成无法排屑及刀具急剧磨损) 。

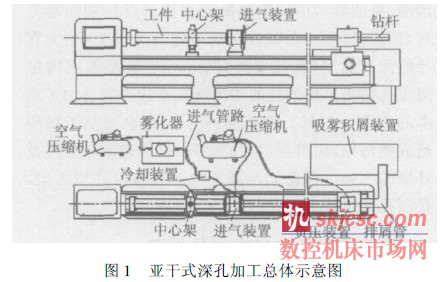

因此, 在当前技术条件下, 选择亚干式切削方式进行深孔切削加工的研究, 即采用将部分切削液雾化并与气体形成气油混合或气液( 水基) 混合的方式进行润滑冷却。根据对常用的干式、亚干式切削技术特点分析, 结合深孔加工的特点, 拟采用低温冷风法冷却和油气喷射法润滑冷却相结合, 提出低温冷风油雾喷射法亚干式深孔切削加工方法, 其加工系统如图1 所示。

3 亚干式深孔加工的关键技术及解决方法

3. 1 亚干式深孔加工的冷却润滑排屑方法

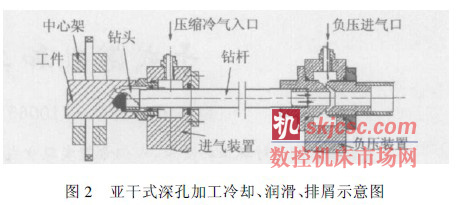

低温冷风油雾喷射法亚干式深孔切削加工方法的基本原理是将压缩空气通过冷却装置冷却到- 10 e ~ - 40 e , 通过深孔钻床上的进气( 授油器) 装置将高压冷风经钻杆外壁和被加工孔孔壁之间输送到钻头的切削部位, 冷却深孔钻并将钻削切屑从钻杆内孔向后排出。为了润滑刀具, 还在进气装置进风口处装了一个微量油雾化装置, 使得压缩冷风夹带着雾化油粒进入切削区, 起到润滑钻头及形成油膜的作用。同时为加快切屑的排出, 在钻杆联结器中, 设计有负压装置, 由另一空气压缩机将空气压入负压装置, 在钻杆尾部产生一个负压区, 从而对钻杆孔中的切屑产生向钻杆尾部的吸力, 使切屑在前推后吸的作用下加快流动, 如图2 所示。这相当于湿式深孔加工技术中成熟应用的DF 系统。应用该方法所要解决的关键技术主要有:

1) 大容量低温冷风技术, 可快速制冷并提供较大容量的冷风( 应有比干式车削时更多、更大压力的冷风) 。

2) 油( 液) 雾化技术, 可产生较大喷射力的雾化油, 并与冷风混合后仍具有良好的雾化润滑作用。

3) 低温油气混合物的输送技术, 应有输送效果好、深孔加工钻削区可得到雾化的良好的油气润滑和排屑能力。

3. 2 亚干式深孔加工的钻削刀具技术

在深孔加工中, 钻削刀具的切削条件要比普通车削恶劣得多, 其切削力较大、切削温度较高, 并且由于是封闭式加工, 刀具的磨损较快, 且容易堵屑。因此, 通常不宜采用高速大进给的切削加工方法( 干式车削加工所采用) , 以免刀具磨损过快及排屑不畅。在普通深孔加工中, 加工钢类零件一般采用YT 类刀片材料( 如YT798, YW1 等) , 加工钛合金则采用YG 类材料( 如YG8 等) , 这两类材料基本可满足加工要求, 并有着良好的加工效果。而对于亚干式深孔加工而言, 刀具( 内排屑深孔钻头) 所承受的切削温度更高, 其刀片应具有更优良的耐热性及耐磨性, 因此普通的刀片材料可能无法满足加工要求, 这就要求选用更高耐热性的刀片材料( 如YD15等) , 并进行切削试验以优选出合理的刀片材料。

亚干式钻削刀具的关键技术有:

1) 刀片材料的优选, 既要有良好的耐热性及耐磨性, 又要有一定的抗冲击强度, 同时还应具有良好的性价比及可实用性。

2) 钻头几何参数的设计, 应充分考虑亚干式切削及深孔加工的特点, 合理选择几何参数。

3) 进行亚干式深孔的钻削试验, 以不同切削条件下的钻削试验来测试和确定刀具的切削性能。

3. 3 适于亚干式深孔加工的切削液的研究

在干式深孔加工中如果完全不使用切削液, 其加工难度非常大, 且刀具会产生急剧磨损。因此, 应考虑采用少量切削油或切削液, 在进行了雾化处理后与冷风混合输送到切削区, 冷却润滑刀具。这就要求切削油( 液) 具有良好的雾化效果以及可以形成有极压性能的油膜。为此, 也就提出了适应于亚干式深孔加工的切削液的研究问题。由于深孔加工的加工特点, 导向块与孔壁之间摩擦较大, 因此应具有一定的油膜和润滑层以减少导向块的磨损。普通的水基切削液( 无论是国内还是国外生产的) 经普通深孔加工试验均无法满足这一要求, 虽然它们的雾化及冷却效果很好。而油类切削液( 专用深孔切削油或机械油) 虽能满足油膜及润滑的要求, 但其雾化效果欠佳。因此, 研究一种既可形成油膜又有良好雾化效果的混合型深孔切削液是实现亚干式深孔加工的必要条件之一。

亚干式深孔加工切削液的关键技术有:

1) 切削液配方的研制, 可针对干式深孔加工的特点, 添加相应的极压添加剂, 并能实现良好的雾化效果。

2) 切削液的试验分析, 主要从刀具耐用度、可雾化性以及实用性等方面进行试验分析研究。

3. 4 亚干式深孔加工切削性能的测试及分析

在亚干式深孔加工中, 由于冷却及排屑方式与湿式深孔加工发生变化, 因此其切削机理及刀具的切削性能也都会发生变化, 可通过两种方式的对比测试来进行分析。主要采用检测在各种切削条件下及加工不同材料的切削机理变化, 并与湿式深孔加工方式下的切削力进行对比分析, 测试内容包括切削力( 扭矩及轴向力) 、断屑及排屑效果以及刀具耐用度等方面, 同时还应对工件内孔表面进行质量检测及对比分析。

为了能更好的推广及应用亚干式深孔加工技术, 还应对亚干式深孔加工的综合效益进行测试及分析, 其主要从两方面内容进行: 一是从长期的经济效益上衡量, 包括前期的设备投入、后期切削油的减少使用、刀具成本的增减、能耗的增减; 二是从社会效益方面分析, 包括工作环境的改善、操作人员的劳动保护、切屑处理的费用、对环境的污染等。

4 结语

亚干式深孔加工与传统深孔加工方法相比不仅能减小深孔加工的能耗, 降低加工成本, 提高综合效益, 而且能减小对工作场所及环境的污染。随着环保意识日益提高, 人们越来越重视各种节能技术, 该技术必然有着广阔的推广应用前景。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com