0 引言

在现代金属切削加工中,加工中心占有非常重要的地位。近二十多年来,为了适应社会生产力发展的需求,加工中心的设计制造在结构、性能、功效以及其对环境的影响等方面都有了巨大的进步。就加工中心基本结构而言,我们常将加工中心分为立式( 主轴垂直布置) 和卧式( 主轴水平布置) 两大类,它们的加工特点也因此而有较大的区别。一般而言,卧式加工中心具有较多的优点,如结构刚性较高、加工时易于排屑、有利于实现多面加工和加工自动化等等[1-3]。因此,卧式加工中心越来越受到使用者的重视。

然而,卧式加工中心的设计制造相对于立式加工中心来说也具有更高的技术要求和难度。从加工中心发展历史来看,卧式加工中心的问世和普及应用也较之立式加工中心晚许多,这正是两者技术要求的差异所决定的。虽然我国加工中心生产厂商数量庞大,人们对卧式加工中心的研发也在日益重视[4-7],但是真正能够成熟生产卧式加工中心的厂家却为数不多。

在卧式加工中心的开发、设计、生产和技术进步方面,德国机床制造行业一直走在全世界的最前列。其对技术的精益求精和勇于革新的实践,为国际机床业的发展做出了重要的贡献。例如,德国SW 公司在上世纪80 年代初期即专注于卧式加工中心的研发和生产。不仅如此,为了能够在卧式加工中心一系列优越性的基础上进一步大幅度提高单机的生产效率,SW公司在1985 年即推出了世界上第一台多主轴双工作台卧式加工中心,用于高质量零件的大批量高效生产。时至今日,德国SW 公司为卧式加工中心的技术进步不断做出具有重大意义的革新,成为世界多主轴卧式加工中心技术发展的引领者。SW 公司的一句名言对我们业内人士很有启发:“最重要的是为客户的加工需求提供最经济的和长期有效的解决方案,为此,做好工艺技术专家,这比制造机床本身还重要。”正是这一理念,形成了SW 公司不断革新的基础和动力。这种理念也非常值得我国业内人士借鉴和深思。

1 多主轴卧式加工中心的结构特点

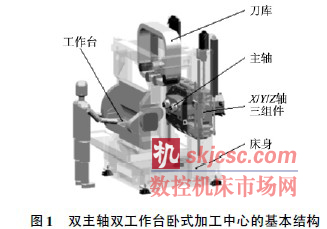

多主轴卧式加工中心的优越性是由其结构特点所决定的。床身、立柱、主轴、工作台、刀库、冷却和润滑系统以及它们之间的结构联系,加之各数控轴的驱动和控制,这构成了一台加工中心的主要结构。我不妨以一台代表国际先进水平的SW 机床来分析高性能多主轴卧式加工中心的结构特点,参见图1。

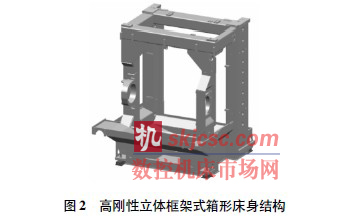

为了提高机床的整体刚性,设计突破了传统的 “床身-立柱”式方案,发明了如图2 所示具有专利技术的“立体框架式箱形床身结构”。该床身的特点是由梁柱构成一个封闭式的立体框架,并与传统意义上的“床身”连为一体,形成了一个高刚性的箱形结构。

X,Y,Z 三个数控轴集成为一个结构紧凑的组件,如图3 所示。其中,主轴( 可以是2 个也可以是4个) 安装在一个主轴座内,主轴座则置于一个高刚性的框架内,并可以实现X 和Z 向的运动; 载有主轴的框架通过导轨安装在床身后侧,并可上下运动构成机床的Y 轴。

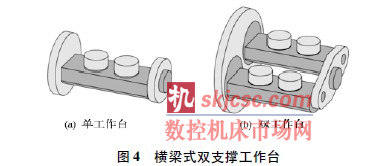

机床的工作台为横梁式结构,两端支撑并可液压锁紧,因而实现很高的刚度。该工作台的Y 向尺寸比Z 向尺寸明显大,以便同时安装多个被加工工件。横梁式双支撑工作台可绕其自身水平轴线转动,形成一个数控转动轴。根据加工节拍的要求,工作台可设置为单双两种形式,如图4a 和4b 所示。通常情况下,当工件的加工时间较长,可选择单工作台; 反之,则选用双工作台。双工作台的优点是: 当位于机床加工空间内的工作台处于加工状态时,位于机床加工空间外的工作台可同时进行工件的装卸,从而明显减少机床的辅助时间,大大提高其有效使用率。两工作台可绕其对称轴翻转,实现位置交换。

由于工作台和X /Y /Z 组件分别安装在刚性极高的床身箱形结构两侧,故可以有效地承受加工过程中产生的切削力和力矩,使得工作台和主轴之间由此产生的相对变形得到了有效的控制,保证了机床具有很好的力学性能。

该机床的刀库置于机床的上方( 参见图1) ,节省了机床的占地面积。此外,刀库为模块式结构,可以根据需要而增减其刀库容量。图5 所示为多个模块组成的刀库结构。

从上面的描述可以看出,该机床的方案设计非常合理,具有结构紧凑、高刚性的突出优点。其特点表现在床身的优化设计、移动轴的集成、工作台的构造和刀库的模块化等各方面。正是这些结构上的特点,构成了实现其工艺优越性的基础。

2 多主轴卧式加工中心的工艺优越性

多主轴卧式加工中心除具备单主轴加工中心所具备的一般优越性以外,还具备以下突出优点:

( 1) 可以实现极高产能

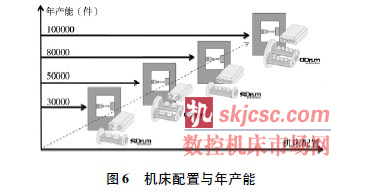

能够实现极高产能是多主轴卧式加工中心区别于其它类型加工中心最突出的优点之一。例如一台四主轴双工作台卧式加工中心可以同步加工四个工件,而与此同时,机床操作人员可以为另一个工作台装夹待加工工件。当机床加工空间内的工件被加工完毕后,两个工作台绕其对称轴线翻转,实现两个工作台的位置互换。机床执行新一轮的加工过程,操作人员则同时实施工件的装卸。此过程周而复始。由此可见,在加工节拍与工件装卸时间相互配合很好的情况下,机床几乎可以实现连续性生产。使用这种机床对于有些零件的加工甚至可以达到年产十万件以上。图6 示意了多主轴卧式加工中心在不同的主轴和工作台配置的情况下,其年产能的经验数据。当然,对于具体零件加工的年产能与其具体加工内容和要求密切相关,不可一概而论。

( 2) 有利于优化加工工艺

横梁式工作台不仅本身是一个数控转动轴,而且可以根据加工需要在任意角度位置将其两端液压锁紧,体现出极高的刚性。工作台上下两面均可装夹工件,每面均备有多个液压油和压力气体接口,为自动工装夹具提供动力。这种机床还可采用框架机器人直接从机床的上方送料,实现无人化自动生产。值得指出的是,为了进一步优化加工时的排屑性能,常可采用工件倒置的方式进行加工,这是一般回转工作台式加工中心所难以实现的。

此外,横梁式工作台上还可以横向布置安装多个第5 轴,以实现多工件同步五轴联动加工。

( 3) 优良的人机交互性能

工作台高度符合人机工程学原理,操作人员以普通站立姿势装夹工件。此外,在装夹工件时,可将工作台面置于水平向上的位置,易于装夹操作,克服了用工装塔侧面装夹工件费力费时的缺点。刀库装刀可在机床侧面进行,充分考虑到了操作的便捷性。为了便于机床的维护保养,机床的绝大多数核心部位都置于维修人员容易达到的位置。如机床的核心X /Y /Z 组件就可以方便地调至适当的高度,维修人员可以从机床的后侧方便地对其进行维护。

( 4) 有利于降低生产成本

多主轴卧式加工中心虽然单机价格比普通加工中心高,但由于其单位时间产出量极高,因而能够明显降低工件加工的单件成本。此外,这种机床占地面积小,节能减排效果显著。例如,一台4 主轴卧式加工中心的产能相当于4 台普通加工中心。但其只需一个冷却润滑系统、一个液压系统、一个刀库、一个控制系统等等,而且只需一个机床操作人员。其极高的经济效益不言而喻。

( 5) 精度标准

此类机床的位移测量均采用直接测量方法。在用户没有特殊要求的情况下,精度通常执行DIN-ISO230-2 标准。

3 应用举例

这里以几个汽车零件的加工为例介绍多主轴卧式加工中心的实际应用[8-9]。

如图7 所示为一汽车的转向节,材料是球墨铸铁。使用BA600-2 型双主轴双工作台卧式加工中心,通过两次夹紧完成所有加工。在横梁式工作台上四个工件( 其中两个左转向节和两个右转向节) 按 “左-右-左-右”的顺序安放,在一次夹紧的状态下,完成两对转向节的加工。单件加工时间为1. 72min。

图8 所示的零件是汽车刹车系统防抱死装置中液压控制阀的阀体。该零件除六面均需进行铣削加工外,还有大量的孔需要加工。这种阀体分为铸铁件和铝件两种形式。对于铸铁件阀体的加工,通常选用由丝杠驱动直线轴的BA400-4 型四主轴双工作台卧式加工中心; 而对于铝件阀体的加工,则选用由直线电机驱动的BAW04-42 型四主轴双工作台卧式加工中心。横梁式工作台采用矩形截面,在每个工作台的4 个侧面上各安装4 个工件。通过两次装夹完成全部加工。对于铸铁件阀体加工总时间为2. 24min; 而对于铝件阀体加工总时间仅为47s。

涡轮增压器叶轮为带有空间曲面的复杂形状零件,如图9 所示。由于该零件的切削加工时间较长,工件装夹又能够很快完成,故只需一个工作台即可。这里采用BA321 型双主轴单工作台卧式加工中心。为了加工空间曲面,在横梁式工作台上设置两个第5轴,实现五轴联动加工。主轴转速40000r /min,两个工件同时加工完成,加工时间为3. 6min。

图10 为一体积较大的汽车变速箱壳体,其特点是壁厚较薄,且为铝件,加工时容易变形。为了加工该零件,采用BAW06-22 型双主轴双工作台卧式加工中心。每个工作台安装两个工件,采用液压夹紧装置夹紧工件。通过两次装夹完成所有加工,单件加工时间为3. 46min。

由上述应用举例可以看出多主轴卧式加工中心具有极高的生产效率。

4 结束语

多主轴卧式加工中心展示了高产能机床的发展方向,其生产效率可以与一些高产能专用机床相比。但与专用机床不同,它同时具备加工中心的高柔性,适用于不同工件的加工,为金属切削加工提供了一种经济高效的加工手段。这类机床特别适用于中等批量或者大批量生产,即便是较小批量的加工情况,只要加工节拍和工件装夹时间配合恰当,也常常可以实现很好的经济效益。多主轴卧式加工中心在汽车零部件、液压气动件、工程机械等许多领域都具有广泛的应用前景。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com