基于神经网络的BTA深孔钻耐用度分析及实验研究

2018-5-3 来源:转载 作者:董振,沈兴全,李耀明,王唯

摘要:为了能够准确预测深孔刀具耐用度,针对BTA深孔钻的磨损特征及耐用度展开了研究.利用神经网络较强的学习和泛化能力,建立了以切削速度和进给量为变量,以钻削加工长度作为刀具耐用度的度量标准的单齿BTA深孔钻的耐用度预测模型,实现了对 BTA 钻耐用度的理论预测.经过实验验证,该模型预测值与试验值相对误差≤3.8%,表明了该数学模型能够准确的预测BTA钻的耐用度,为刀具的更换周期提供了科学依据,对实际加工有一定的现实指导意义.

关键词:刀具耐用度;深孔加工;单齿钻;EA4T钢;神经网络

0、引言

深孔加工刀具是决定深孔加工质量的关键因素,原因是刀具的磨损程度直接影响着孔的加工精度及表面粗糙度.作为一种特殊刀具,深孔加工刀具有着比普通加工刀具更为复杂、独特的结构和形态.加工过程在密封、高压、高温的空间中进行,工况复杂,条件恶劣,故无法对深孔刀具进行直观实时监测,而只能凭借操作者的经验来判断是否应该更换刀具.

刀具磨损是切削领 域最为主要的问题之一,也是深孔加工中的突出问题之一.在很多高精度的深孔加工过程中,都不允许中途停刀和退换刀具,以免导致加工孔径表面出现破损,再者,深孔刀具一般比较昂贵,刀具的合理使用有利于提高生产加工质量并降低加工成本.因此,在深孔加工中对刀具的使用寿命进行合理预测和研究,对深孔钻削地正常进行和钻削质量地提高有很重要的意义.在加工工况确定的条件下,切削参数对刀具使用的影响最为重要,通过研究深孔加工参数和刀具的使用寿命,对刀具磨损进行合理的预测,在深孔钻头发生严重磨损前及时更换新的刀齿,既可保证深孔 钻削系 统的稳定和钻孔质 量,又能充分发挥钻具的切削性能,提高生产效率和经济效益.

由于切削参数与刀具使用寿命之间的非线性关系比较复杂,本文针对单齿 BTA 刀具磨损的特征、磨损机理展开研究.在传统刀具使用寿命理论的基础上,结合深孔加工的实际工况,利用人工智能神经网络善于处理非线性复杂问题的特性,建立刀具使用寿命预测模型;并利用粒子群算法得出在该加工条件下的最优切削参数.

1、BTA深孔加工系统

1.1 BTA系统的工作原理BTA

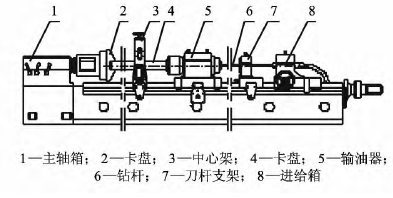

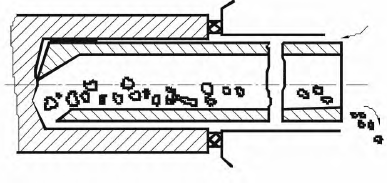

深孔加工系统是目前最为广泛使用的深孔加工方式,其结构简图如图1所示.高压切削液在授油器的作用下,通过钻杆外壁与工件内孔之间的间隙抵达刀头和工件加工区域,利用高压液对切屑进行冲击挤压,顶入钻头的排屑通道,并沿着空心钻杆的内腔排出,如图2所示为BTA钻供油和排屑工作的简图.

图1 内排屑深孔钻镗床配置示意图

图2 BTA 深孔钻供油和排屑示意图

1.2 单齿 BTA 深孔刀具的磨损特征

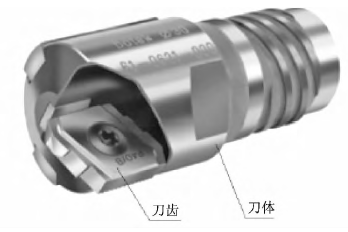

单齿BTA 深孔刀具的结构如图3所示,主要由刀齿、刀体和两个导向条组成.

图3 单齿 BTA 机夹可转位深孔钻头的结构

在加工Ф30 mm 的 EA4T车轴时,采 用 了Ф29.8mm 的单齿 BTA 钻头 进行深孔 实 体钻削加工.切削条件如下:

深孔加工设备:T2120;加工方式:工件旋转,刀具进给;刀具:Ф29.8mm 单齿 BTA 钻头涂层硬质合金刀片;工件材料:EA4T 低碳高合金钢;切削速度:26m/min;进给速度:12mm/min.

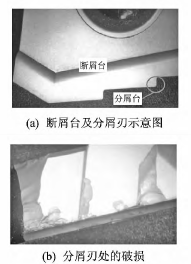

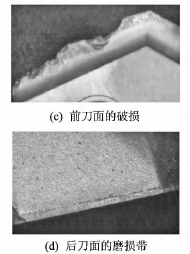

由于单齿的 BTA 钻头只有一个刀齿,出屑口通道较小,空间较窄,因此刀刃上设有断屑台和分屑刃,保证断屑、排屑顺畅,如图 4(a)所示.

单齿 BTA 深孔刀具的磨损 主要是在单边齿和两个导向条上.其磨损特点是主要破损部位在分屑刃拐角处,如图4(b)所示.由于分屑刃较薄,在重负载、应力突变的共同作用下容易发生微崩、崩碎和涂层剥落等破损,如图4(c)所示;前刀面的磨损则比较剧烈,而刀齿后刀面磨损比较均匀呈窄条带状,如图4(d)所示.从磨损图像可以看出,单齿 BTA 钻头以机械磨损为主,即刀齿的机械磨损和破损严重,而在高温作用下的扩散、粘结和化学磨损等不是十分明显。

图 4 单齿 BTA 刀齿的磨损

2、数学模型的建立

2.1 目标函数

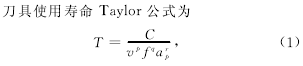

对于深孔加工系统而言,当工件的加工尺寸确定后,影响加工质量的 主要参数为切削速度、进给量、切削液的压强和流量.由于深孔加工的特殊性,中途退刀会产生明显刀痕,导致深孔局部表面粗糙度超标.因此,传统刀具中以加工时间作为刀具耐用度 的标准 并不适用于深孔加工.本文针对深孔加工的特性,采用钻削长度作为刀具耐用度的度量标准.

经验公式虽然体现了切削用量对使用寿命的影响,但在不同的加工情况下,很难符合特定的实际加工情况.因此,应用一定的方法拟合得到一个近似的替代函数是十分有必要的.神经网络智能算法类似于黑箱法,只关心输入值和输出值之间的一种非线性关系,故可以利用该算法来进行适当的拟合和优化.

2.2 BP神经网络结构的设计

BP神经网络是一种单 向 传 播 的 多 层 反 馈 网络,一般由输入层、隐含层和输出层组成.BP 神经网络的学习过程由正向传播和反向传播两部分组成.正向传播时,信息由输入层向输出层流动,经隐层单元的分层处理 可 以进行网 络 结构展开,相邻神经元之间的状态相互影响,但不对其他层神经元的状态产生影响.通过调整输出层的期望和实际输出值得到误差,反向传播信号,将两者之间的误差信号沿原通路返回.通过不断修改各层相邻神经元之间的权值,使得误差信号达到精度要求.

深孔加工钻削刀具耐用度模型切削参数系统的结构如图5所示,对样本数据先进行归一化处理,然后利用神经网络系统进行修正,将修正后的值带入到L(x)中,得到实际输出的值,再与期望值的误差进行比较对权值进行修复.

该模型的优化通过一个三层的网络结构就可以实现.输入层有2个神经元,即 x1切 削 速 度(m/min),x2进给量(mm/r).输出层有2个神经元,即经过修正后的Y1切削速度(m/min),Y2进给量(mm/r).

图5 最优切削参数系统的结构示意图

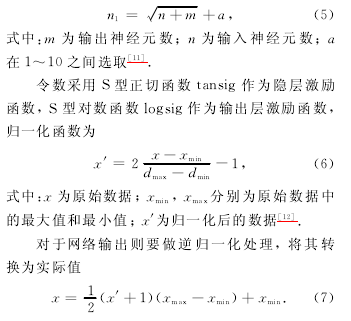

隐含层内节点的确定对网络的性能影响很大,需要进行恰当的选择.若隐含层单元数太少,则网络使用性能差,可能不能被训练出来.但是,隐含单元数太多则推理过程过长,误差也不一定最小.因此,存在一个最佳隐单元数,本模型隐含层节点数为

3、刀具耐用度预测实例

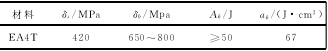

实验工件材料选用 EA4T 实心车轴钢,该材料由于具有较高的机械性能,已经被成功应用于动车、高铁和地铁等最新高速机车产品中,并将逐步被应用到其它领域。其化学成分如表1所示.EA4T 作为一种新型的合金材料,相对加工性 Kv=0.2~0.45,是一种新型难加工材料.在加工过程中,容易出现排屑断屑难、切削温度过高、钻削力过大等问题,导致刀具磨损严重.

表1EA4T 钢力学性能

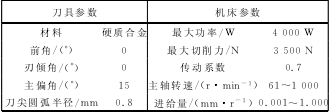

工件加工的孔径为 Ф29.8 mm,刀具为单齿BTA 分屑刃机夹式可转位深孔钻头,刀齿选用德国 Botek 的 TiN 涂层硬质合金刀片.加工设备为德州机床厂制造的 T2120深孔钻镗床,如图6所示,采用工件旋转、刀具进给的方式,其参数如表2所示.

图6 实验用 T2120深孔钻镗床

表2 切削用量优化的实验条件

实验采用日本基恩士(KEYENCE)数码显微系统来直观观察每个刀片的磨损情况.显微镜型号是 VH-2500R,规格为 RA*500*5 000,即最高放大倍数为5000,可较好地对实际磨损带观察研究.如下图所示,左边为电子显微镜,右边为数码显示器.将刀片放在显微镜的载物台上,用调节面板来调整合适倍数,使显示器上显示出合适的图像,并对刀片的磨损带情况进行测量,如图7所示.

图7 数码显微镜

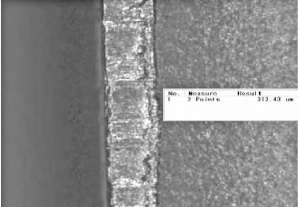

当前刀面的磨损带宽度≥300μm 时,刀具的加工精度已无法保证深孔加工质量,故原刀片需要报废并进行更换.如图 8 所示,该刀片磨损带宽度为313.41μm,视为达到报废标准

图 8 刀片磨损带宽度测量

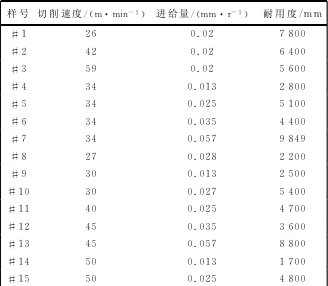

在 MATLAB 上编程来实现训练过程,并采用最优停止法.最大训练步数设置为1000,期望误差为0.01,学习速率为0.1.15组训练样本的实际数据如表3所示.

表3 样本数据表

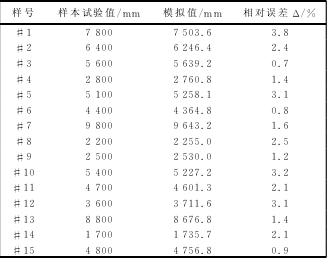

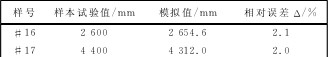

基于神经网络对输入样本值与网络训练结果预测值进行对比,其结果如表 4 所示.可以看出,BTA 深孔钻耐用度神经网络模型的训练输出值与样本的最大相对误差为3.8%,在5%以内,表示优化的预测模型已经基本满足使用要求.为了检验神经网络优化模型的实际预测效果,补充两组试验进行验证(其中16#的切削速度为34m/min,进给量为0.012mm/r,而17#切削速度为46m/min,进给量0.025mm/r),运用耐用度预测模型计算出预测值,然后运用数值逼近法进行试验验 证,即选用多组相近但不同长度的EA4T 棒料展开试验,逐步逼近试验值,对每组实验刀片磨损带宽度进行检测,磨 损 宽 度 最 接 近300μm 的为耐用度试验值.结果如表 5 所示,从表 5 可以看出,神经网络模型预测值与试验值相对误差均在3.0%以内,验证了优化的耐用度预测模型是可行的和有效的.

表4 试验值与网络预测值的对比

表5 试验值与网络预测值的对比

因此,基于网络学习方法获得的刀具耐用度与深孔加工切削参数之间的模型,可以用来预测在该种工况下单齿 BTA 钻的使用寿命.

4、结束语

本文在刀具耐用泰勒公式的基础上,利用神经网络较强的学习和泛化能力,建立了以切削速度和进给量为变量,以钻削长度作为刀具耐用度的度量标准的单齿 BTA 钻的磨损预测模型,实现了对 BTA 深孔钻耐用度地理论预测.实验证明,该预测模型的误差≤3.8%,能够较为准确地预测刀具耐用度,为刀具的更新周期提供了科学依据,对实际加工有一定的现实指导意义.

来源:中北大学 机械与动力工程学院,山西省深孔加工工程技术研究中心

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息