深孔加工多级曲面负压抽屑系统的设计与研究

2018-5-4 来源:转载 作者: 李忠秋,沈兴全,张继明,曹卫卫,倪雪婷

摘要: 针对深孔加工过程中的排屑难问题,在分析现有负压系统理论的基础上,设计多级曲面负压抽屑系统,研究其工作效率与负压喷射系数及喷射间隙倾斜角度之间的关系,从理论上推导并证明其工作效率优于传统负压抽屑装置,建立仿真模型,并利用 ANSYS FLUENT 软件对其进行仿真分析,多级曲面负压抽屑系统能够很好的降低了切削液的入口压力,大大提高了工作效率,实现了高效排屑的目的。

关键词: 深孔加工; 高效排屑; 负压抽屑; DF 系统

0 、引言

在机械制造业中,一般将孔深超过孔径 5 倍的圆柱孔( 内圆柱面) 称为深孔。深孔加工技术由于其加工过程的特殊性,形成其经典难题: 排屑难、冷却难、润滑难、工具系统刚度低等,而排屑难问题更是成为重中之重。现有解决排屑难问题的常规途径有三种:①拓展排屑空间; ② 控制切屑形态; ③ 增强排屑动力.

负压抽屑系统采用上述第三种排屑途径,很好的解决了排屑难问题。但随着高速切削技术的发展,深孔加工也向高速高效方向发展,单位时间内将会产生大量切屑,如不能及时排出,会产生切屑堆积,影响加工质量和生产效率以及设备使用寿命,从而现有负压抽屑设备将不能满足使用需求。针对此问题,本文对原有负压抽屑系统进行改进和创新,研究设计多级曲面负压抽屑系统,利用 FLUENT 软件对该装置进行仿真分析,从而更深入的研究并验证排屑效果.

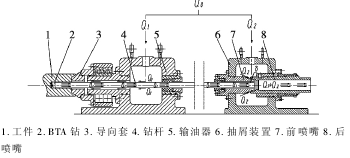

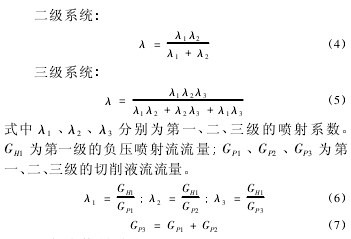

图1 深孔加工负压抽屑装置结构示意图

深孔加工负压抽屑装置,如图 1 所示。由油泵输送的切削液分为前后两支: 对于前一支切削液进入输油器后,经过钻套、已加工孔壁和钻杆、钻头体上的通油间隙之后流向切削刃,将切屑推入钻头喉部,经由钻头内腔进入钻杆后,进入抽屑器; 而对于后一支,切削液进入负压抽屑装置的均压腔中,由前、后喷嘴之间锥形间隙射入,因流道的逐渐变小而获得加速,在钻杆末端形成圆锥面形状的高速射流,在钻杆处形成一个负压区,当负压足够大时,出屑口处切削液流速会在负压作用下变大,从而使切屑加速通过出屑口,达到高效排屑的目的。

2 、多级曲面负压抽屑系统的研制

多级曲面负压抽屑装置与传统深孔加工负压抽屑装置的工作原理相同,而其结构是在原有装置的基础之上进行优化设计和创新,成为一种新型高效的负压抽屑装置,减小了深孔加工切削液入口的流体压力,同时提高了工作效率。为研究方便,本文以三级曲面负压抽屑装置为例进行设计与研究。

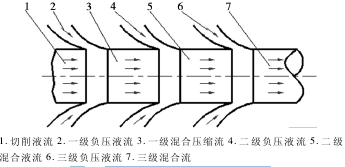

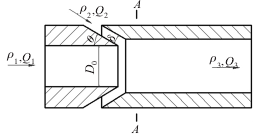

如图 2 所示,为三级负压抽屑装置的结构原理图,由曲面间隙流入负压液流,与切削液流产生冲击混合,产生的混合液流作为新的切削液流进入下一级负压腔,与新的负压液流继续产生新的冲击混合,此过程按新型负压抽屑装置设计的级数不同,依次递推循环,直至混合切削液由后排屑口排出。

图2 三级负压抽屑装置结构原理图

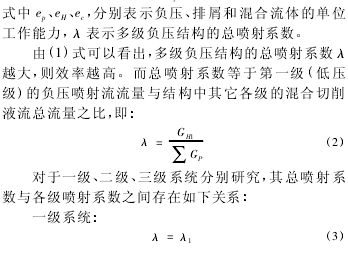

由上述推导分析可知,多级喷射结构的总喷射系数比单级喷射系数要高,从而可知多级负压结构的负压效果优于单级负压装置.

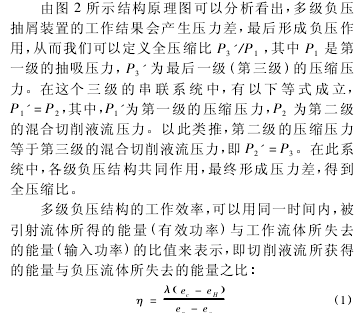

图 3 射流间隙结构示意图

相比于传统的锥面负压结构,见图 3 所示,由流体力学中的动力学理论可知,射流间隙对主射流产生的动量 P 为:

3 、仿真模型建立及参数设置

在不考虑切屑存在的情况下,由于装置内部流体的对 称 性,可 简 化 建 立 切 削 液 流 场 的 二 维 平 面 模型。利用 GAMBIT 软件进行建模、划分网格并设置边界条件。设置加工工件的直径为 38mm,选择钻削加工方式,刀具为 BTA 实体钻直径为 37. 8mm,钻杆内流道直径为 24mm。仿真流体按硫化切削液( Sulfur-Liquid) 设置,其密度为 2000kg / m3,粘度为 1.72x10-5kg / m·s; 边界条件设置为: 排屑通道流量为 Q1= 62L / min。分析每个负压通道中流量为 Q2= 10. 3L / min时所产 生 负 压 效 应,即: 排 屑 通 道 进 油 口 速 度 为2. 29m / s,射流口速度为 5. 6m / s; 收敛准则选择差分方程表示的连续方程两边的计算差值小于 0.0001 为准。

3.1 仿真结果及分析

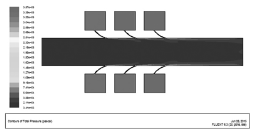

如图 4 所示,为负压仿真装置的全压力图。由图可以看出,三个负压通道均能产生负压作用。排屑通道中,最大压力分布在靠近壁面处。第二级负压通道处比第一级所产生压力大,第

三级负压通道处所产生压力最大。三级负压通道所产生的负压抽吸力相互作用并叠加,并直接作用于切屑上,使得切屑能够随着切削液加速顺畅排出。

图 4 全压力云图

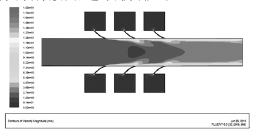

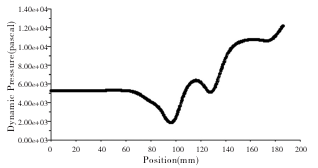

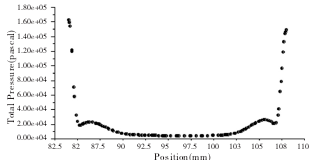

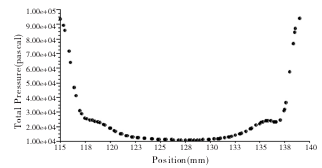

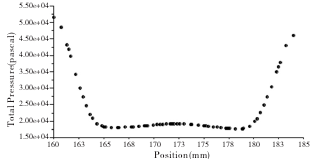

图 5 为负压仿真装置的速度云图,由图中可以直观看出排屑通道中切削液流速分布规律,在负压通道正对的区域,会形成一股速度很大的喷射流,其中负压装置通道后半部分流体的流速明显大于前半部分,孔壁面边缘处流速大于孔心处流速。后一级流体流速会在前一级流速的基础上产生综合叠加效应,大大提高了负压射流效果。如图 6 所示,为负压仿真装置的对称轴上全压力的 XY 散点图。进一步论证图 4 所示分析,可明显看出负压产生位置及效果,第一级负压通道所产生的负压效果最明显,第二级次之,第三级负压效果相对减弱,这是由于随着负压级数的增多,排屑通内流体压力逐级增大所致,相比于单级负压装置,多级负压相互叠加所产生的排屑效果更加明显。图 7、图 8、图 9 分别为第一、二、三级负压区径向截面全压力 XY 散点图。可以看出,孔壁面边缘处压力明显大于孔心处,后一级压力大于前一级。

图5 速度云图

图6 对称轴上全压力的 XY 散点图

图7 第一负压区径向截面全压力 XY 散点图

图8 第二负压区径向截面全压力 XY 散点图

图9 第三负压区径向截面全压力 XY 散点图

4 、结束语

针对深孔加工中排屑难题,设计一种新型高效负压抽屑装置,即多级曲面负压抽屑装置,从理论上验证了负压抽吸效果,第一级的抽吸力能够直接作用于切屑上,后一级则在前一级的基础上产生新的抽吸作用,多级负压相互作用叠加,抽吸效果明显,相比于单级负压装置,可以显著降低切削液入口压力,从而很好的解决了液压系统密封问题,使其密封简单化,排屑更为顺畅,加工过程更加稳定,生产效率和加工质量更高。大大提高了工作效率和工作能力。

来源:中北大学 机械与动力工程学院 山西省深孔加工工程技术研究中心

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息