如何选择立式车床的数控系统配置与选型

2017-12-20 来源:西南林业大学机械与交通学院 作者:易 伟, 杨 洁

问:怎样立式车床的数控系统配置与选型?

答:

随着我国汽车、高铁、电机等行业的发展,汽车轮毂、电机壳等中大型盘类零件的需求越来越多,在传统加工中一般使用中大型的卧式车床,其缺陷是装夹工件不便,精度及加工效率低。

因此许多机床生产企业为顺应市场的需求,设计制造了多种立式加工设备,极大地减少了装夹时间,提高了加工精度和生产效率。

数控立式车床在保留原有普通立式车床大部分主体结构的前提下取消了进给系统,将原进给传动系统改为使用伺服电机直接连接滚珠丝杠带动车床本体运动; 保持原有的底座变速箱结构不变,将主电机由普通电机改为伺服主轴电机,同时在主轴底部安装有编码器,以实现无级变速和螺纹切削功能; 重新设计了滑动本体结构,在本体上安装多工位电动刀台,从而可实现根据数控程序自动换刀等功能1]。

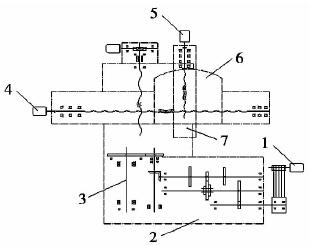

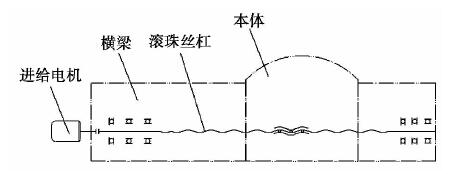

本文以 CKS5160 数控立式车床为例对机床电机的选型及数控系统的基本功能进行阐述。该设备通过控制伺服主轴电机来实现工作台的无级调速,控制 X、Z 轴的交流伺服电机实现刀具的进给,同时针对工艺要求,调用 PLC 子程序实现对电动刀台、液压系统的控制,粗、精加工可自动换刀并自动调整夹具的液压夹紧力。机床外形结构如图 1 所示。

图 1 机床外形结构

1 、控制系统构成

机床控制系统可控制和保证机械系统的良好运转,确保设备的精度。因此控制系统、电气元器件等必须以机械系统结构为依托进行选择。

1. 1 传动系统部件选型

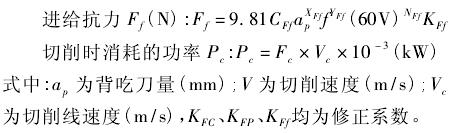

机床传动系统简图如图 2 所示。

图 2 机床传动系统简图

1. 主电机; 2. 底座主轴变速箱; 3. 主轴; 4. X 轴电机;5. Z 轴电机; 6. 车床本体; 7. 滑枕

立式车床主要包括底座、横梁、立柱、滑枕、滑动本体、升降箱体等部件,传动控制系统分为底座主传动系统、X 轴进给系统、Z 轴进给系统三部分。

1. 1. 1 主电机类型选择

数控立式车床主传动系统由电机通过底座齿轮箱带动主轴旋转。为了保证加工过程中工件质量的一致性,需要保证恒线速度切削加工,即必须保证数控系统能够对电机进行无级调速; 同时为了保证车床有车削螺纹的功能,需要通过系统来协调工作台转速与螺纹车刀之间的进给关系,因此在主轴底部安装有光电式脉冲编码器,通过编码器将主轴角位移信号传递给数控系统,数控系统对信号进行处理后,再将信号传送到进给电机,从而实现协调主轴转速与进给量的目的[2]

。

为实现主轴的无级变速,有以下两种方案可供选择:

1) 主电机采用变频调速电机,通过变频器控制主轴电机的转速变化,从而实现主轴的无级变速;

( 2) 主电机采用伺服主轴电机,通过伺服驱动系统来控制主电机的旋转速度。

变频调速电机价格低廉,易于安装,但由于调速电机的结构特性,当电机调频在基率以下时功率会急剧减小,因此一般只适用于较高转速的加工情况,而伺服主轴电机则可以保证在较低转速时依然有较高的输出扭矩。

本文讨论的 CKS5160 立式车床,工作速度一般为 50 ~ 100 r/min,而且切削量较大,变频调速电机不能保证这种转速的扭矩需求,因此主传动系统中电机选用伺服主轴电机,然后通过底座变速箱放大扭矩实现低速高扭矩输出。

1. 1. 2 主电机参数选择

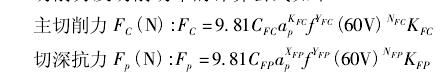

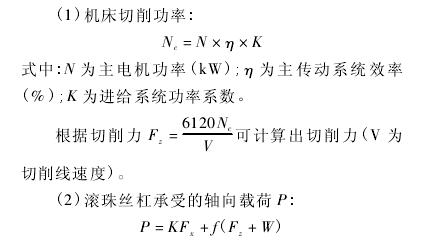

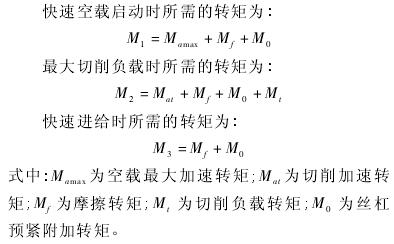

功率和扭矩是电机的基本参数。首先根据待加工的零件材料类型、切削深度、切削速度及进给量等相关参数计算切削力,然后根据机床最大的加工直径计算出切削扭矩,继而得出机床的主传动功率。然后根据计算出的扭矩、功率、主轴工作转速,以及底座变速箱的齿数比来选择电机[3]。切削力及切削功率的计算公式如下:

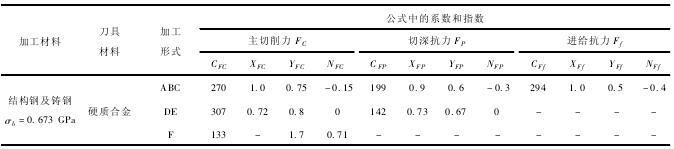

车削时切削力及功率公式中的系数和指数见表1,这些参数是在一定的试验条件下得出的,若计算的实际条件与试验条件不符,则还需要分别乘以相应的修正系数[4]。

表 1 车削时切削力及功率公式中的系数和指数

1. 1. 3 主轴脉冲编码器选择

采用脉冲编码器主要是为了实现切削螺纹功能,因此必须按照主轴的最高转速来选择。选择时在满足功能要求的基础上还要尽量考虑到经济实用。本文选择的是长春博辰光电技术有限公司生产的 BC38S 系列增量式脉冲光电编码器。

1. 2 横向进给传动系统

1. 2. 1 相关参数计算

立式车床横向进给系统如图 3 所示。

图 3 立式车床横向进给系统示意图

根据具体切削时的切削速度、进给量、工件最大直径可计算出滚珠丝杠的转速、丝杠寿命及最大动载荷[5],根据最大动载荷可查阅相关滚珠丝杠的选型样本进行选择,然后再根据丝杠副的传动效率进行刚度及稳定性校核。

1. 2. 2 电机选择

确定滚珠丝杠后,可根据车床本体、丝杠转动惯量、切削速度、丝杠尺寸参数来计算电机所需扭矩,从而选择电机[6]

根据以上各式可计算出所需转矩,计算出相关参数后即可确定电机类型。

1. 3 纵向进给传动系统

纵向进给传动系统设计与横向进给传动系统相似,电机通过联轴器带动滚珠丝杆移动,从而实现刀架在垂直方向上的上下运动。所不同的是由于是在垂直方向上运动,为了防止忽然断电、掉刀或其他特殊情况发生时出现事故,纵向电机需要带抱闸功能。

1. 4 数控系统

至此,数控系统基本部件的选择已经完成。根据工件的材料、切削速度、切削量等因素,确定切削力、最大扭矩,再由切削力确定主电机的功率,并选择与主电机相关的元器件; 然后根据进给速度、切削力的大小确定滚珠丝杠并进行校验; 选定滚珠丝杆后,根据整体的转动惯量、进给速度及使用寿命等进一步确定电机的相关参数,最后确定进给电机的型号。

由于数控立式车床加工的零部件一般精度要求较低,因此控制系统大多选用开环控制。数控系统需要能够控制三个轴,其中包括两个进给轴和一个主轴,同时伺服的功率范围应适合于已经确定的电机,并且系统要运行速度快、安装方便、性能稳定、价位合理,很多机械设备厂家都选择西门子 808D 车削系统作为立式车床的数控系统。

2 、控制系统功能

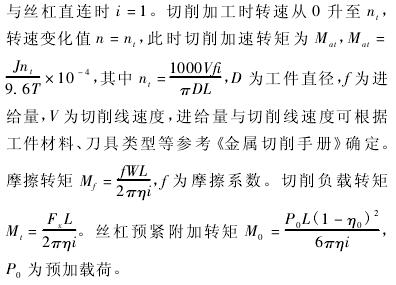

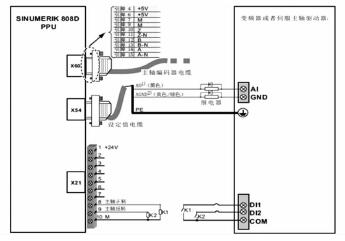

808D 车削控制系统主要控制主轴转速系统、X轴进给系统、Z 轴进给系统,根据西门子 808D 调试手册,数控系统配置如图 4 所示

图 4 数控系统配置

2. 1 主轴控制系统

立式车床主轴带动工作台旋转,工作台上安装四爪卡盘或专用夹具固定工件,通过车刀的水平、垂直进给来完成对零件的切削。为了实现车削螺纹功能,需准确传输主轴的角位移信号,同时还要保证编码器的运行平稳,因此将编码器与主轴通过小型联轴器同轴安装。

根据控制主轴旋转方向的不同方式,可以分为单极性主轴和双极性主轴两类,下面以单极性主轴为例,说明其主要连接方式[7]。X54 为主轴模拟量接口,AO 和 AGND 引脚输出0 ~ 10V 模拟量电压信号来控制主轴的转速。快速输入/输出接口 X21 的信号用于控制正反转向,接口X60 用于接收主轴编码器的信号,从而协调主轴转速和 X 轴、Z 轴进给量,实现螺纹加工。

主轴编码器接口先连接主轴伺服驱动器后再连接面板 X60[8],如图 5 所示,双极性主轴连接方式在调试手册中有详细说明。

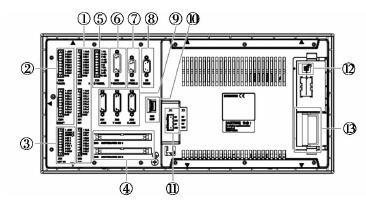

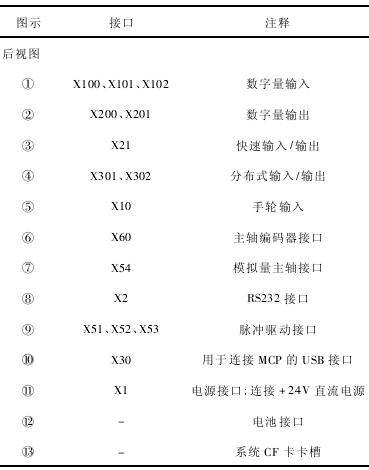

2. 2 进给系统

立式车床控制的电机除主轴电机外,还包括另外两个进给电机。进给系统包括 X 轴进给及 Z 轴进给,在面板控制单元中,X51、X52、X53 接口是脉冲驱动接口,用于连接到进给电机伺服驱动器。其他如X10 为手轮输入,X54 为模拟量主轴接口,X2 为RS232 接口,X30 用于连接 MCP 的 USB 接口,X1 为电源接口等。面板控制单元接口布局( 后视图) 如图6 所示,接口见表 2。

图 5 单极性主轴连接示意图

图 6 面板控制单元接口布局( 后视图)

表 2 面板控制单元( PPU) 接口

2. 3 其他

其余如冷却、刀架等相关辅助功能都是标准连接,在调试手册中有详细讲解。需要注意的是: 西门子数控系统在出厂时都配置有相应的样例 PLC 程序[9 - 11],相应的 PLC 输入输出点已经定义完成,设计控制线路时需要据此连接才能保证软硬件的配合。其他如电源、变压器、必要的继电器连接等,大多在单独的电器柜中。

3 、结束语

随着企业对零件加工精度和生产效率要求的日益提高,在汽车轮毂、电机壳、铸件粗精加工等行业,数控立式车床比卧式的设备更加适合于流水线作业,同时还具有成本低、效率高、装夹方便等特点,目前许多企业如江西特种电机股份有限公司、湖南天能电机制造有限公司等企业都已逐步采用数控立式车床来替代原有的加工设备,并取得了良好的生产效益。国内外数控系统在基本的功能和运用上没有太大的区别,由于立式车床多用于粗加工,一般所处生产环境比较恶劣,机床对系统的抗干扰性和稳定性要求比较高。

在同等价位的前提下,西门子系统的稳定性和抗干扰性有明显优势,加之模块化设计及强大的扩展功能,使得西门子系统在许多经济型数控设备中被广泛使用。

网友评论 >>查看更多评论