带窄小越程槽的薄壁圆柱滚子轴承内圈加工工艺改进

摘要 : 针对某中央锥齿轮传动薄壁圆柱滚子轴承窄小越程槽难加工的问题进行分析,根据车加工挡边及滚道尺寸散差、装夹变形、热处理变形等主要影响因素,提出以下改进措施 : 在车加工成形后增加软磨平面工序,车挡边工序改为控制两侧挡边厚度,在精研滚道前增加硬车越程槽工序。改进后越程槽尺寸合格率由 40% 提高至 100%,滚道素线直线度由 1.3~2.7 μm 降至0.8~1.4 μm。

关键词 : 滚动轴承 ; 圆柱滚子轴承 ; 薄壁轴承 ; 车削 ; 合格率 ; 直线度

圆柱滚子轴承的滚子与滚道之间为线接触,承载能力较高,广泛应用于机床、汽车等领域,套圈越程槽尺寸对该类轴承性能有重要影响,对于难加工的窄小越程槽,越程槽尺寸超差会使轴承挡边间隙减小,滚子偏摆并与挡边异常碰撞,进而产生浅层剥落。该类轴承滚道和滚子的加工技术已十分成熟,但对带挡边套圈越程槽的加工方法还有待改进。

1.常规加工方法及存在的问题

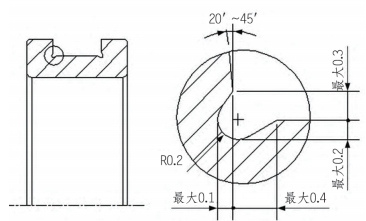

以某中央锥齿轮传动薄壁圆柱滚子轴承内圈为研究对象,该类轴承属于薄壁超轻系列,壁厚为2.25mm,径厚比为0.045,材料为8Cr4Mo4V高温轴承钢。为减小材料去除量,提高滚道的抗变形能力,越程槽设计为窄小结构,如图 1 所示,轴向宽度为 0.4mm,轴向深度为 0.1mm,径向宽度为 0.3mm,径向深度为 0.2 mm。

图 1 窄小越程槽示意图

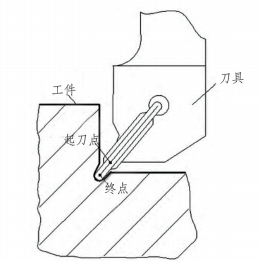

常规内圈加工工艺流程为 : 细车非基面、内径面,非基面倒角→细车基面、内外径面,基面倒角→车滚道面、挡边面→去挡边锐角→车越程槽→热处理→粗磨循环→细、终磨循环→精研滚道→清洗。越程槽采用切槽刀 ( 图 2) 加工,刀尖圆弧半径为 0.2 mm,进刀角度为 45°。

图 2 越程槽加工示意图

采用上述工艺加工的越程槽合格率仅为 40% ,分析认为其主要影响因素为 :1) 车加工的挡边厚度散差、滚道散差、端面散差及装夹变形均会影响越程槽尺寸 ;2) 热处理变形 ( 主要为椭圆和弯曲 ) 会导致越程槽轴向宽度尺寸在圆周方向的散差达到 0.2超差。

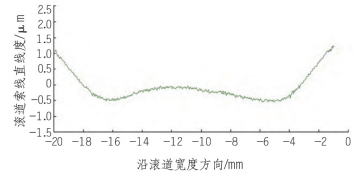

此外,考虑尺寸散差、热处理变形对越程槽尺寸的影响时,通过理论计算发现车加工的越程槽轴向宽度接近 0。精研滚道时由于越程槽过窄,油石振幅小,滚道与越程槽的交点处会产生翘曲,滚道素线呈 W 形 ( 图 3) ,滚道素线直线度超差。

图 3 W 形滚道素线图

2. 加工工艺改进

2.1 工艺优化

工艺改进如下 :

1) 在车加工成形后增加软磨端面工序,软磨端面尺寸公差控制在 ± 0.01mm 以内,平行差不大于 0.02 mm;

2) 车挡边工序由控制基面挡边厚度和挡边间距改为控制两侧挡边厚度,保证两侧越程槽轴向深度和轴向宽度一致 ;

3) 为控制热处理和磨加工对越程槽尺寸的影响,在精研滚道前增加硬车越程槽工序。

新工艺流程为 : 细车非基面、内径面,非基面倒角→细车基面、内外径面,基面倒角→软磨端面→细车滚道面、挡边面→去挡边锐角→车越程槽→热处理→粗磨循环→细、终磨循环→硬车越程槽→精研滚道→清洗。

2.2 硬车越程槽工艺

2.2.1 刀具

刀具由镶片式 PCBN 改进而成,型号为 WCB30 CCMW060204,刀杆为标准 25 mm× 25 mm 外圆刀杆。经计算,刀具夹角为 27°,主偏角为 46° 时,既能增加越程槽的轴向宽度和径向宽度,又能解决滚道素线直线度超差的问题,加工效果最佳。

2.2.2 硬车削参数

硬车是通过使剪切部分的材料退火变软而形成切屑,若浇注冷却液,会减小由切削力而产生的切削效果,故一般采用干车削。工件硬度越高,切削速度越小,推荐切削速度为 10~150 m/min; 进给量由表面粗糙度要求和生产效率确定,取 0.02~0.2mm/r。在保证越程槽尺寸精度和表面质量的前提下,通过试验确定切削参数为 : 切削速度 50m/min,进给量 0.02mm/r。

2.2.3 夹具

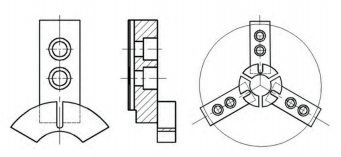

硬车越程槽时一般采用三爪卡盘夹紧套圈内径面,由于零件内径面已为成品尺寸,后续不再加工,为增大夹紧面积,确保内径面不会因三爪卡盘的夹紧而变形,薄壁零件一般选用扇形卡爪,但卡爪并不会和零件完全 “合圆”,部分夹紧面为点接触,内径面圆度易超差。为使卡爪外径面和套圈内径面更好配合,增大夹紧面积,使夹紧力均匀分布在工作面上,增大了 1/3 的扇形面,并在扇形面中心铣宽 9mm 的 U 形槽,将三面接触改为六面接触 ( 图 4) 。

图 4 带 U 形槽的六面接触扇形卡爪

3. 实际加工效果

采用 CY-K32 数控车床,夹紧力为 0.2MPa,采用新的工艺后,越程槽尺寸合格率由40% 提高至 100% ,滚道素线直线度由 1.3 ~2.7μm 降至 0.8~1.4 μm,效果良好。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息

- target=_blank> 直联式主轴松刀缸漏油分析及对策

- target=_blank>西门子数控系统摩擦力补偿功能在解决加工质量问题中的应用

- target=_blank>三轴数控铣床快速加工双面零件的夹具设计

- target=_blank>数控机床滚滑复合导轨磨损修复与精度调试方法

- target=_blank> 普通车床提高不锈钢加工成品率的技巧