3D 打印钛合金结构件铣削加工技术

摘要 : 针对 3D 打印钛合金零件表面粗糙度差和铣削加工难度大的问题,对 3D 打印 TA15结构件的铣削加工技术进行了研究,分别从材料性能、加工流程、加工设备、加工刀具、加工路径规划、切削参数等方面进行了工艺探索,较好地实现了 3D 打印钛合金零件的铣削加工,获得了较好的产品表面质量和较优的切削参数。

关键词 : 3D 打印 ; 钛合金 ; 铣削加工 ;工艺参数 ; 粗糙度

1.引言

钛合金具有密度低、比强度高、屈强比高、耐腐蚀及高温力学性能优异等特点,在航空、航天、船舶、汽车等行业的应用越来越多,在关键零部件中的材料占比也越来越高。但由于钛合金材料本身的性能特点,采用 “锻造、铸造 + 机械加工” 等传统技术制造复杂钛合金结构件时,存在制造工艺复杂、加工工序多、生产周期长、材料去除率高和制造成本高等缺点,制约了钛合金结构件在先进工业及国防装备中的应用。3D 打印激光快速成形技术是以合金粉末为原料,通过激光熔化逐层堆积,由零件数模一步完成高性能大型复杂结构件的成型。成型构件形状复杂,节省材料程度高,传统铸造和机械加工方法难以企及。但是,3D 打印激光快速成型技术制造的零件表面质量差,与实际应用要求有一定差距。

针对上述问题,本文基于某 3D 打印激光成型技术生产的 TA15 钛合金零件毛坯,开展增材制造钛合金结构件铣削加工技术研究。分别从材料特性、加工刀具、切削参数及加工路径等方面进行工艺探索,提出 3D 打印钛合金结构件铣削加工的工艺方案,可为后续 3D 打印钛合金零件的铣削加工提供一定的指导。

2. 材料加工特性及 3D 打印零件特点

2.1 材料加工特性

TA15 钛合金具有良好的组织稳定性、韧性、塑性、抗腐蚀性、高比强度等优势,是综合性能优良的航天用材料,但同时也给机械加工带来困难。该材料的机械加工具有以下特点 :

(1) 化学活性高,亲和作用大。钛合金在高温下与大气层中的 O、N、H 等发生化学反应而生成 TiO2、TiN、TiH 等硬脆层,切削过程中因塑性变形而产生硬化现象,使刀具极易磨损。而且切屑及被切削表层与刀具材料咬合而产生严重的粘刀现象,使刀具产生剧烈的粘结磨损 ;

(2) 刀-屑接触长度短。钛合金切屑在空气中氧和氮的作用下形成硬脆化合物,使切屑成短碎片状,导致刀-屑接触长度变短,切削力和切削热集中在切削刃附近,易造成刀具崩刃现象 ;

(3) 热传导率低。钛合金热传导率仅 15.24W/(m·K) ,机加工过程中产生的热量不易散失,切削过程中切削温度高,刀具磨损严重 ;

(4) 弹性模量低。钛合金的弹性模量仅为 45钢的 1/2,在载荷作用下发生变形后产生较大的回弹,与刀具后刀面摩擦严重,刀具磨损严重。

2.2 激光快速成形结构特点

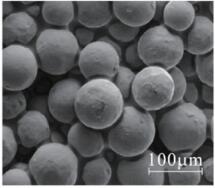

3D 打印成形过程所用钛合金粉末见图 1,其粒径为 45~96μm。试验前,钛合金粉末置于120℃环境下烘干处理 5h,以抑制粉末堵塞激光喷嘴,提高粉末流动性,保证送粉量均匀、稳定,避免对成形质量与精度造成不良影响。最终 3D打印的零件表面见图 2。打印后的零件表面质量较差,无法满足使用要求。

图 1:TA15 钛合金粉末形貌

图 2 :3D 打印 TA15 钛合金零件表面

3. 加工工艺

3.1 加工方案

TA15 钛合金在加工过程中会产生因塑性变形导致的残余应力。针对该问题,采取多次装夹、逐层加工的方法,将零件加工过程分为粗、半精、精加工,逐步消除材料内应力和机械加工产生的切削残余应力。根据零件变形情况,工序间按需进行去应力退火处理,以满足最终的尺寸精度和形位公差要求。

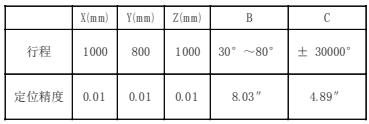

根据零件结构特点及机床性能,采用 DMU数控五轴加工中心,其控制系统为海德汉 530。机床主要参数见表 1。

表 1 数控加工中心主要参数

3.2 加工参数

(1) 刀具选择

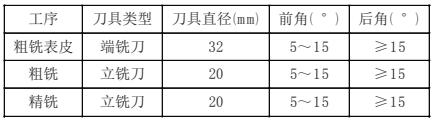

由于钛合金与空气中氧和氮的亲和性强,并且钛合金加工过程中的铣削温度较高,因此钛合金的切屑迅速地从周围空气中吸收这些气体,生成硬脆层,同时,加工过程中也存在加工硬化现象。此外,3D 打印激光快速成型毛坯表面形成硬而脆的不均匀外皮,在粗加工时极易造成崩刃现象。因此,钛合金粗加工需选用强度高的刀具材料。同时,由于钛合金材料对刀具材料的化学亲和力强,在切削温度高和单位面积上切削力大的条件下刀具易产生粘结磨损,因此需选用红硬性好、强度高、与钛合金材料亲和力差的刀具材料。由于钛合金的切屑为碎片状,因此,刀具需具有良好刀刃和较大的容屑槽,以避免因排屑而造成刀具剧烈磨损。综合考虑以上因素,选用YG 类硬质合金刀具,其参数见表 2。

表 2 加工刀具参数

(2) 切削刀具路径规划

根据钛合金材料弹性模量小和加工易变形的特点,在刀具路径规划中需充分考虑切削过程的稳定性,避免切削力突然增大。同时,为保证切出的切屑最薄,应尽量保持刀具在加工过程中为不对称顺铣。具体刀具路径规划原则如下 :

①刀具路径全部采用不对称顺铣 ;

②避免切削圆角处刀具与材料大面积接触而产生加工振动。加工拐角位置时,增加拐角圆弧过渡,以避免大面积接触,减小加工振动 ;

③加工深槽和外形时,采用螺旋铣削方式,保证切削过程中的载荷稳定 ;

④面铣削时,采用渐开线式刀具路径,保证切削过程中的载荷稳定 ;

⑤遵循切出最薄切屑原则,开放区域采用圆弧进刀方式。

(3) 切削参数选择

根据主运动与进给运动方向的相对关系,铣削分为顺铣和逆铣。顺铣时切屑由厚到薄,逆铣时切屑由薄到厚 ( 见图 3) 。铣削钛合金时,宜采用顺铣法,因为刀齿切离时的切屑薄,切屑不易粘结在切削刃上,且产生的应力为压应力,加工硬化小。逆铣时正好相反,切屑容易粘结,当刀齿再次切入时切屑被碰断,容易造成刀具材料出现剥落崩刃现象。

图 3 铣削方向

切削钛合金时,切削温度高、刀具耐用度低,而切削用量中切削速度对切削温度的影响最大,因此应尽量使切削速度产生的切削温度接近最优范围。硬质合金刀具的最优切削温度约为 650℃~750℃。切削钛合金时一般采用较低的切削速度、较大的切削深度和进给量。

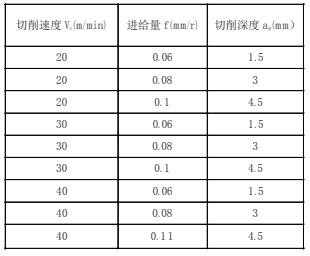

钛合金在切削过程中有加工硬化现象,如果切削深度太小,刀尖会在硬化层中切削,加重刀具磨损,因此采用大切深低转速的加工方式。一般要求切削深度不小于 1mm,线速度在 20~40m/min 之 间。精铣切削试验参数见表 3。

表 3 精铣切削试验参数

3.3 铣削试验

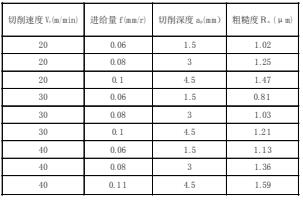

根据上述工艺方案,对该 3D 打印零件进行铣削试验。加工后的尺寸满足图纸要求。不同切削参数下所得表面粗糙度结果见表 4。由表可知,其中当切削速度为 30m/min、进给量为 0.06mm/r、切削深度为 1.5mm 时,铣削表面质量最好。

表 4 铣削试验结果

4. 结语

以某 3D 打印激光成形钛合金结构件为研究对象,对加工设备、加工刀具、加工路径规划、切削参数等进行工艺探索,找出合适的加工方案,通过分析确定合理的加工刀具和切削工艺参数。由铣削试验结果可知,当切削速度为 30m/min、进给量为 0.06mm/r,切削深度为 1.5mm时,3D 打印钛合金结构件的铣削效果最好。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息

- target=_blank>台达积极响应联合国可持续发展目标 获评“金钥匙•SDG领跑企业”

- target=_blank>齐重数控:DVT400×20/32L-MC 双柱立式车削加工中心

- target=_blank>斯凯孚(SKF)常山圆锥滚子轴承及圆柱滚子轴承制造基地二期项目竣工投产仪式举行

- target=_blank>西门子第二季度继续卓越表现 再次上调业绩目标指引

- target=_blank>中大创远:CY15C小模数螺旋锥齿轮干切机