1 发动机曲轴加工技术现状

发动机曲轴生产线存在较多的是陈旧生产线。陈旧生产线主要由普通机床和专用机床组成, 生产效率和自动化程度较低, 粗加工是沿用20 世纪70 年代以前就盛行的车削方法, 采用多刀车床车削曲轴主轴颈及连杆轴颈, 工序质量稳定性差, 容易产生较大的加工应力, 难以达到合理的加工余量。采用的刀具材料是高速钢和普通硬质合金。一般精加工采用MQ8260 等普通曲轴磨床粗磨半精磨精磨抛光, 通常靠手工操作, 加工质量不稳定, 尺寸一致性差。陈旧生产线一个主要的特点就是普通设备太多, 按加工球墨铸铁曲轴来算, 一条生产线35~ 40 台设备, 生产效率完全是靠多台设备分解工序和余量来提高的。

2高效加工技术应用状况

当今的汽车发动机制造技术正朝着高速、智能、复合、环保方面发展, 其发展特点是竞争加剧, 如何能不断提高生产效率、降低制造成本, 以具有竞争力的价格向客户提供高质量的产品, 及时满足用户日益增长的需求, 成为各企业共同关注的焦点。发动机生产的柔性化要求提高, 要求能够根据市场的需求及时推出新的产品或转换新的型号生产, 当市场对某种产品有需求时必须抓住机遇生产出足够满足市场需要的产品。发动机制造中有大量零部件需要进行切削加工, 具有技术密集程度高、生产批量大、制造节拍快的特征。发动机制造中使用的刀具不仅要求其切削性能好、工作寿命长, 还要求其具有高度的稳定性, 同时还要具有很高的性能价格比。金属切削和刀具技术作为机械加工工艺环节中最活跃的因素, 成为提高生产效率和加工质量、降低制造成本的关键技术之一。

正是基于以上情况, 在进入21 世纪以来, 高效加工技术及汽车装备制造业得到了迅速的应用, 生产效率得到了很大的提高, 发动机曲轴生产线生产设备数量正急剧减少。笔者曾在一轿车发动机曲轴生产线看到, 全线设备( 包括热处理、表面强化) 仅有13 台设备左右,产品周转线短, 加工效率高, 易于质量管理。

20 世纪80 年代后期, 德国BOEHRINGER 公司和HELLER 公司开发出了完善的曲轴车- 车拉机床, 该加工工艺是将曲轴车削工艺与曲轴车拉工艺完美结合, 生产效率高, 加工精度好, 柔性强, 自动化程度高, 换刀时间短, 特别适合有沉割槽曲轴的加工, 加工后曲轴可直接进行精磨, 省去粗磨工序。如图1 所示的是曲轴车拉刀结构。

20 世纪90 年代中期国外又研发出来新型的数控高速曲轴外铣机床, 使曲轴粗加工工艺又上了一个新台阶, 数控曲轴内铣与数控高速曲轴外铣对比,内铣存在以下缺点: 不容易对刀、切削速度较低( 通常小于160m/min) 、非切削时间较长、机床投资较多、工序循环时间较长, 但内铣用来加工锻钢曲轴容易断屑, 加工容易。图2是曲轴内铣刀结构。而数控高速曲轴外铣有以下优点: 切削速度高( 可高达350 m/ min) 、切削时间较短、工序循环时间较短、切削力较小、工件温升较低、刀具寿命高、换刀次数少、加工精度更高、柔性更好。数控高速外铣的缺点是不能加工轴向有沉割槽的曲轴, 图3 和图4 为曲轴高速外铣刀的结构及应用。

由以上可以看出, 曲轴粗加工比较流行的工艺是:主轴颈采用车拉工艺和高速外铣, 连杆颈采用高速外铣, 全部采用干式切削。由于国外此类设备价格昂贵,

产品加工成本很高, 国内一些机床生产厂家相继开发出了数控曲轴车床、数控高速曲轴铣床, 数控曲轴车拉机床等专用机床。我公司购进6 台此类机床, 不同质量的刀片加工效果差异很大, 以数控高速曲轴铣床为例, 刀盘安装国产某硬质合金涂层刀具, 切削线速度80 ~120m/ min, 而且刀片消耗严重; 而换上山特维克可乐满等优秀刀具制造上的专用涂层刀具, 其切削速度可达200m/ min 左右, 而且刀片消耗总体较低, 之所以达不到德国高速外铣的350m/ min 的线速度, 国产机床的性能影响了刀具效率的发挥。

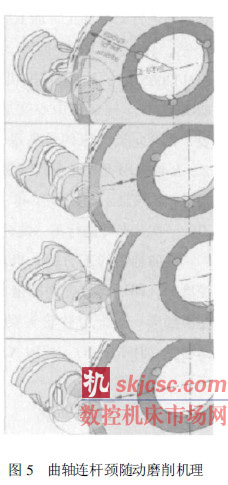

曲轴精加工采用国内数控磨床磨削情况已相当普遍, 产品加工精度已有相当程度的提高。为满足曲轴日益提高的加工要求, 对曲轴磨床提出了很高的要求。随着现代驱动和控制技术、测量控制、CBN 立方氮化图5 曲轴连杆颈随动磨削机理硼) 砂轮和先进的机床部件的应用, 为曲轴磨床的高精度、高效磨削加工创造了条件。一种称之为连杆颈随动磨削工艺( 如图5) 正是体现了这些新技术综合应用的具体成果。而这种随动磨削工艺可显著地提高曲轴连杆颈的磨削效率、加工精度和加工柔性。在对连杆颈进行随动磨削时, 曲轴以主轴颈为轴线进行旋转, 并在一次装夹下磨削所有连杆颈。在磨削过程中, 磨头实现往复摆动进给, 跟踪着偏心回转的连杆颈进行磨削加工。实现随动磨削, X 轴除了必须具有高的动态性能外, 还必须具有足够的跟踪精度, 以确保连杆颈所要求的形状公差。CBN 砂轮的应用是实现连杆颈随动磨削的重要条件。由于CBN 砂轮耐磨性高, 在磨削过程中砂轮的直径几乎是不变的, 一次修整可磨削600~ 800 条曲轴。CBN 砂轮可以采用很高的磨削速度, 在曲轴磨床上一般可采用高达120~ 140m/ s 的磨削速度, 有的甚至可更高些, 磨削效率很高。

3 复合加工技术应用状况

提到复合加工技术, 就不得不提到复合加工机床,复合加工机床的定义也是随时代变化的。过去将加工中心称为复合加工机床, 但因工具交换加工的品种受到限制, 而且也走不出切削加工的领域, 现在已经不再将一般的加工中心称之为复合加工机床了。复合机床应具有工序集成功能, 多种加工集成功能。从制造业所处的环境看, 复合加工机床将一直是重点开发的机床产品之一, 功能不断扩大, 会向着 一台机床成为一个小工厂的方向迈进。

曲轴制造业复合加工技术也有了一定程度的应用,奥地利WFL 公司生产的卧式车铣复合加工中心具有一定的代表性。WFL 公司提出了“ 一次装夹, 完全加工”的概念。该系列的一种M40G 车铣中心集成了双主轴车削中心, 五轴加工中心, 深孔镗、铣、钻和三坐标功能于一身, 在一台具有双主轴的车铣复合加工中心上可以对曲轴进行完全加工, 加工后的曲轴可直接转入精加工工序。目前国内也推出了类似的复合机床, 在CIMT2005上, 沈阳数控机床有限责任公司展出的CKZ80- 5 车铣加工中心就是一台复合机床。该机床代表了我国同类机床的最高水平。该机床五轴中X、Y、Z、B 轴采用直线光栅尺或圆度光栅尺检测, 可实现闭环控制。该加工中心备有48~ 96 工位刀库可实现自动换刀, 一次装夹可进行车、铣、钻、镗、攻螺纹等的加工。

在曲轴精加工方面, 也出现了工序集成的CBN 数控磨床, 即一次装夹磨削全部曲轴主轴颈和连杆轴颈, 此类磨床一般配双砂轮头架。日本TOYADA 工机、德国勇克( JUNKER) 、德国NAXOS 等生产的此类数控磨床是比较成熟的设备。

4 刀具材料多样化

切削刀具性能的提高为高效高速加工发展提供了可能性, 除了高速钢、硬质合金以外, 超硬材料的发展起到了重要的作用。PCD、PCBN 为难加工材料的切削、干切削、硬切削等的加工创造了条件。

为适应曲轴加工高速化、高效率、干式切削的需求, 目前大量采用涂层刀具, 涂层的材料, 从TiN 发展为A12O3、TiC、ZrO2 等, 根据加工的要求, 为提高耐高温的性能, 又发展了TiCN、TiAlN、TiSiN、CrSiN 等。现在PVD ( 物理气相沉积) 、CVD ( 化学气相沉积) 技术不断推陈出新, 由单层发展成多层、千层、复合涂层, 现在又发展成纳米涂层; 深油孔的加工采用枪钻加工代替普通加长高速钢钻头, 钻孔和攻螺纹用硬质合金材料来代替过去的高速钢材料。目前曲轴的精加工也渐渐开始使用CBN 砂轮加工, CBN 砂轮价格昂贵, 但由于加工效率和寿命长, 分摊到每个工件上的刀具费用反而比采用价格低廉的普通砂轮的要低。据德国NAXOS 磨床厂的资料, 采用CBN 砂轮加工时间通常可缩短50%, 而加工费用可节约50%以上。

为达到高效加工的目的, 还出现了组合式刀具和复合刀具, 以简化工序、减少刀具数量、减少换刀时间和降低加工节拍时间, 现在, 还出现了钻孔和螺纹加工在一起的组合式刀具, 这种复合刀具的前部用于钻孔, 紧接着是刀具的螺纹加工部分, 在螺纹底孔被钻出来后,该刀具即进行螺纹的铣削加工, 仅用一把刀具即完成该孔的全部加工。

由于组合式刀具的应用大大提高了生产效率, 但也增加了非标准刀具的种类和数量, 增加了对刀具管理的要求, 特别是在刀具非正常消耗发生时, 增加了快速获得替代刀具的困难和影响生产线正常生产的风险。因此怎样做到既能保证为获得高的生产率而大量采用复合刀具, 又能尽可能地使刀具实现标准化, 就成为刀具制造业和汽车制造业需要共同关注和研究解决的问题。这需要制定一些相关的标准, 开发定向于平台的刀具, 建立一些标准的复合刀具结构。根据生产任务合理的组合或者变换切削及功能模块, 并在这种复合刀具中尽可能地采用标准刀片, 以快速价廉地制造各种专用刀具, 这样将会大大降低刀具制造、采购和库存成本, 缩短刀具供货时间, 并显著提高出现刀具非正常消耗时的应急能力和快速响应能力。

5 国内工具行业必须加快发展

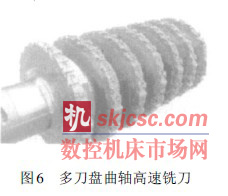

首先应该看到, 中国工具业是落后于发动机制造业的, 发动机制造先进设备主要依赖进口, 而国产刀具无法满足进口设备的需要, 主要表现在中国工具业生产标准化、通用化刀具, 无法满足汽车制造业对高效刀具的需求。当然工具业内部也有相当一部分企业努力追求技术进步, 使自己的产品和服务尽快赶上现代制造高速发展的需求。如株洲钻石切削刀具股份有限公司在硬质合金基体材料、涂层技术、刀具结构设计、刀片槽形开发等方面取得了重大突破; 东风汽车公司刃量具厂继前几年在国内率先开发成功具有国际先进水平的曲轴车拉刀之后, 2005 年又为文登天润曲轴有限公司成功开发六拐曲轴高速铣刀, 一次进刀( 工件旋转一周) 中同时完成七个主轴颈的铣削加工, 达到国际先进水平, 如图6 所示。

中国工具行业也存在较多的问题, 主要是设计开发能力低、技术落后。技术开发还是停留在技术消化、测绘、仿制、实现国产化的低层次上, 没有充分掌握设计技术; 生产管理和质量意识落后, 产品质量不稳定; 主机厂配套工作力度不够。

提高切削效率是切削技术进步的根本动力, 中国工具业应充分消化国内外切削技术发展的先进理念和最新技术成果, 结合我国国情探索发展中国切削技术和振兴中国刀具产业的发展战略, 最终做到中国刀具服务中国。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com