飞剪机齿轮箱连接螺栓断裂故障研究分析

2016-9-2 来源:江苏亚威机床股份有限公司 作者: 杨建军 潘恩海 朱蔚 石磊

摘要:针对飞剪机齿轮箱连接螺栓频繁断裂故障,通过现场试验,获得了剪切过程中螺栓的应力、振动以及齿轮箱的振动等信号;在信号分析的基础上,结合对螺栓静力学和模态分析的结果,确定了齿轮箱异常振动是螺栓频繁断裂的主要原因。根据剪切工艺,对齿轮箱轴承座的信号进一步分析,发现了同剪切速度极其相关的边频带,最终确定了其直接原因为齿轮箱输入轴上的齿轮故障。现场维修发现了齿轮箱输入轴的轴承偏心套磨损,证明了本文工作的有效性。

关键词:飞剪机;齿轮箱;故障研究;螺栓断裂;频谱分析;异常振动;边频带

飞剪机是带钢精整生产的关键设备。我公司生产的某飞剪机使用中,齿轮箱连接螺栓在6个月中断裂4次,且同其他飞剪机相比,振动明显偏大,这些问题严重影响了该飞剪机的正常使用。

国内外学者在齿轮箱故障诊断上做了大量研究工作。李晓虎在基于齿轮箱振动及调制边频带形成机理的分析上,提出用谱平均及倒频谱分析相结合的方法,对监测系统的输出信号进行频域分析,诊断齿轮箱故障⋯;戚晓丽利用细化功率谱和倒频谱对某轧钢厂齿轮箱振动信号进行了全面分析,发现了整个传动装置产生的不平衡导致齿轮箱异常振动嘲;王晓青全面分析了螺栓断裂原因,并详细介绍了振动对螺栓断裂的影响,提出了连接螺栓的振动响应主要取决于连接螺栓的模态特性和被连接件传递给螺栓的振动激励【3】。

对于高速重载的齿轮箱,由于其结构复杂、工作环境恶劣、干扰较大,涉及问题较多,国内外学者虽然在其典型故障机理研究和特征提取方面取得了一定的成绩,但仍不够全面。通过全面深入的理论和试验研究,并结合剪切工艺,确定了齿轮箱输入轴轴线偏斜是其连接螺栓频繁断裂的直接原因;随后的检修也证明了本文工作的有效性。本文的工作可丰富高速重载的齿轮箱故障诊断的研究方法。

1、静力学分析

为确定是否由于预紧力过大引起螺栓断裂,进行了静应力分析。基于有限元方法,对螺栓一端加轴向额定载荷900kN,得到螺栓在退刀槽处最大应力为749MPa,而螺栓的最大屈服应力为1100MPa。因此可排除由预紧力过大引起的螺栓断裂。

2、模态分析

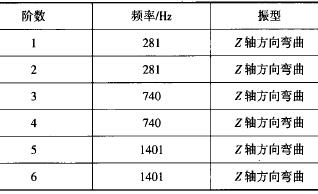

为确定螺栓是否会发生共振以及振型对螺栓断裂的影响,需进一步对其进行模态分析。在模态提取时,考虑到实际系统中存在阻尼,过高频率的振动对设备没有严重的损伤作用,因此本文分析频率不超过1000Hz【4】。表1给出了螺栓的前6阶固有频率及振型特征。

表l螺栓前6阶固有频率

3、试验研究

由模态分析确定了螺栓的固有频率和振型,但齿轮箱是一个复杂的动力学系统,通过现场试验研究,可全面了解齿轮箱和螺栓的动态变化规律,为进一步准确判断螺栓断裂原因提供依据。

3.1现场振动测试

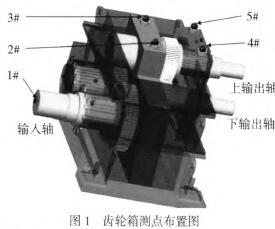

根据初步分析,主要测试齿轮箱4根螺栓顶部振动,图1为齿轮箱的测点布置图。主要的测试信号包括:①螺栓振动信号测量。4根螺栓顶部的振动信号,测点为2#、3#、4#、5#;②转速信号。输人轴的转速信号,测点为1#。

3.2信号采集与分析

编写程序,对所有采集数据进行处理及分析。本文给出分析均针对同一工况下测量数据进行,其他工况数据的分析结果均有很好的相似性。

3.2.1转速信号

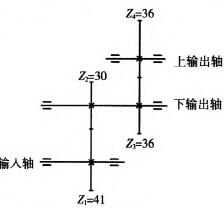

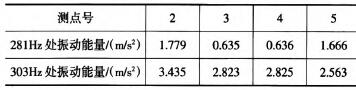

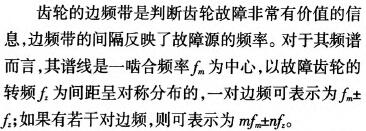

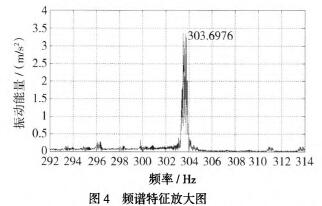

根据剪切工艺,测得两种速度输入分别为6.85叩s和7.45rps。根据图2的齿轮箱传动比,可得到输出速度分别为9.36 rps和10.18 rps。3.2.2螺栓顶部的振动信号对所有振动测点进行时域和输入轴频域分析,所有频域结果在281.1241Hz、303.6976Hz以及其倍频处存在能量集中,测点2能量最大,如表2所示。

图2齿轮箱结构简图

4、故障分析

基于静力学、模态分析和试验数据分析结果,运用故障振动诊断理论,确定螺栓断裂原因、箱体振动原因并且找出振源。

表2螺栓各测点振动能量

4.1箱体振动分析

一般而言,箱体振动是由于齿轮箱中某些零件失效,零件失效比例分别为:齿轮60%、轴承19%、轴10%、箱体7%、紧固件3%、油封l%嘲。由于轴承的故障频率同测得的特征频率有明显差距,由此可以排除轴承故障旧。进而对齿轮进行分析,找出振源。

4.1.1齿轮运行状态分析

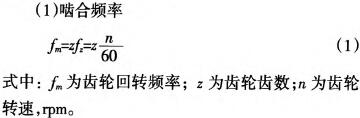

诊断齿轮故障有多种方法,其中最常用的方法是振动频谱分析,齿轮振动信号中包含多种频率成分,其中主要的有3种【7】:

(2)固有频率

齿轮固有频率一般为1~10kHz,而且该齿轮箱的两对齿轮质量大,这种包含固有频率的高频振动当经过曲折途径传到齿轮箱时一般已经衰减了,多数情况只能测得齿轮的啮合频率网。

(3)边频带

根据图2中各齿轮齿数和式(1)可计算出各啮合频率,由图6可确定特征频率,表3给出了在转速6.85rps和7.45rps时频率对比情况。

表3齿轮箱转速和频率

从表3可明显看出,两种输入转速时,啮合频率和测得振动信号的特征频率均相当接近,可说明齿轮五和磊这一对齿轮存在故障。为进一步判断出现故障的齿轮,需进行振动信号的边频带分析。

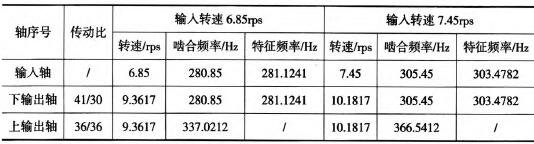

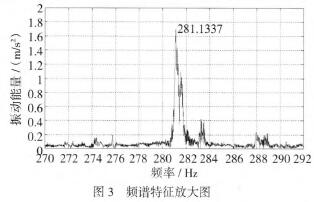

图3、图4分别给出了特征频率281.1241Hz和303.4782Hz处的边频带信息,可看出:①由图3可见,在274Hz右侧和288Hz右侧的两个区域能量集中,与281.1241Hz的间隔约为6.85Hz;②由图4可知,在296Hz右侧和311Hz处的两个区域能量集中,与303.4782Hz的间隔约为7.45Hz。

4.1.2箱体振动原因分析

根据齿轮机构故障的振动特征嗍,若某对齿轮的啮合频率对应的峰值较高,则说明该对齿轮存在故障;边频带的间隔若等于某根轴的旋转频率,则说明该轴上的齿轮出现故障。因此可以说明:①输入轴z。齿轮可能出现一定故障;②结合图3和图4的频率特征,此故障也应是导致螺栓振动断裂的振源。

在随后检修中发现,因齿轮箱输入轴的轴承偏心套磨损,引起啮合齿轮两轴线不平行,产生异常振动。在更换调整偏心套后,箱体振动消失,螺栓不再断裂。

5、结论

本文针对飞剪机齿轮箱连接螺栓频繁断裂故障,进行全面系统的理论和试验研究,确定了齿轮箱的输入轴上的齿轮故障是螺栓频繁断裂的主要原因。齿轮箱的现场检修工作证明了本文结论的正确性。本文工作对解决这一类减速器振动故障提供了有效的方法,也为其设计提供了一定的指导。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com