数控车床外圆加工的误差分析

2021-11-5 来源: 甘肃能源化工职业学院 作者:李凌鹏

摘要:对外圆数控车床在不同条件下进行加工,测量活塞的最大直径尺寸带下,结合车床加工基本原理梳理了活塞加工过程中的系统工作流程,通过实验数据分析,结合活塞尺寸误差变化规律找出影响数控车床外圆加工的因素,旨在能够为机床研究者提供一个可靠的数据支持,也为未来提升外圆数控车床加工指明方向。

关键词:数控车床;外圆加工;误差分析

在外圆数控车床使用的过程中,活塞是一个十分重要的组成构件,活塞性能优劣直接影响发动机的使用性能。同时,活塞的外形也会对燃油系统的经济性、安全性、可靠性等产生深刻的影响。考虑到发动机运行过程中外界多个压力所造成的活塞变形问题,发动机活塞现常用凹凸变椭圆型面。本文所研究的外圆数控车床在使用的过程中能够承担各种类型的车削加工,包含车削内外圆柱面、圆锥面和其他回转面。

1、外圆数控车床的加工原理

1.1 微进给刀架结构

微进给机构在加工制造的时候会涉及多个伸缩材料,在具体实施操作的时候可以通过改变线圈电流应用产生的磁场来调整伸缩缝的使用。但是,从实际操作上来看,超磁伸缩材料的反应速度比较快、系数较高、能量密度高,在加工操作时产生的伸缩裂缝难以满足施工操作的基本要求。在施工操作的时候,需要相关人员采取有效的方式来严格把控伸缩裂缝、材料密度、材料精准度,从而确保伸缩材料的选择和使用能够满足车装加工操作的需要。

1.2 车床工作原理分析

活塞椭圆度的加工一般是通过调节电流电量来实现对系统参数的控制,基于参数控制的这个要求,在实施加工操作时,为了能够确保加工活塞和系统运行要求的适应,在具体实施操作的时候,还需要采取一定的措施来减少因为温度过度升高所引发的伸缩缝控制不合理问题。在全面了解材料信息后,本文选择根据椭圆基准信号来检查和调整反馈芯片中的数据信息,在加工操作的时候,全面地收集整理电涡流传感器数据信心,在获得两个差值数据信息后,将这些信息传输到数控操作系统中。

2、外圆数控车床活塞实验误差分析

2.1 程序参数调节控制不合理引发的问题

参数比值是设备板材和固定弹簧到达涡流传感器检测中心位置(c)和铝板、弹簧板固定位置到刀尖位置的距离的对比分析比值。在实验操作的时候,如果经过测定分析后发现,通过读铝板以及弹簧板的固定,需要准确地检测到传感器距离中心位置的距离,而且也可以根据弹簧板固定位置,分析各项数据的比值,就会使得系统补偿量变小。在对实验研究的外圆数控车床研究分析后,可以确定铝板以及弹簧板的固定位置,当其距离为 105mm 时,铝板以及弹簧板到尖刀的位置保持在70mm 的状态,并得到其比值参数:1.5。需要注意的是,在结构汇总的弹簧板分析中,需要掌握其弧度问题,且比值是变动的,而非一个固定的数值,最终将比值的参数范围设定在 1.4 ~ 1.6,只有参数的数值被控制在这个范围内,才能够提升外圆数控车床加工的安全性和稳定性。

2.2 温度导致的铝板偏差

(1)铝板热变形。通过对机床刀架系统运行状况的分析,在刀架安装铝板的过程中,其核心目的是降低铝板运行中的惯性应力。在机床刚开始较高的时候,机床的整体温度会从室内25℃的温度提升到35℃的状态。

在具体实施操作的时候,受铝板热膨胀系数的影响,铝板热变形是影响活塞加工误差的重要因素。

(2)铝板热变形的影响。根据系统运行状况,在设备操作中,由于电涡流传感器对铝的感应能力较低,在实际操作中,容易引起铁片强度较高的问题,检测温度的变化范围在 0 ~ 10℃,在将关联系数代入指定的参数后,得到电涡流初始状态下的检测数值,因此,在具体的设备操作中,设备人员应该根据电涡流检测系统的运行状态,对铁片的位置进行控制及调整,以及时消除刀架在横轴热变中的误差问题。需要注意的是,对于相关设备维护人员,在具体的工程操作中,需要根据铁皮检测面以及传感器断面的平行度等,确定各个系统的协调参数,以避免铝板热变对系统运行造成的影响。

2.3 数控车刀安装高度的影响

(1)数控车刀安装位置的影响。

通过对数控车刀安装方案的分析,若出现高度不同的问题,会降低系统的切削性能,也就是说,在具体的刀具安装以及操作的过程中,当遇到刀尖高于中心面的问题,会在刀具工作面上形成夹角,导致刀具工作之前的夹角偏差比较大。在具体操作时可以发现,工作前角在不断变大的时候,就会减少切削层的变形,最终在使用操作的时候,会减少整个机床运行管理的消耗,和减少这些消耗伴随出现的切削温度的降低。在实施操作的时候为了能够解决以上问题,需要操作人员采取恰当的方式提升加工产品加工质量。在具体操作的时候,若刀具安装相对较高,会影响后续工件的生产,而且也无法提高零件的生产效率,降低各个设备流程的操作价值,严重的会出现刀具崩裂的问题。因此,在具体的设备粗加工中,应保证刀头切割的轻度,通过刀具安装高于中心位置的问题分析,增强各个工序施工的稳定性,由此在确保刀具强度的同时,还能为切削操作的开展提供重要支持。而且,在精加工操作的过程中,通常会选择后角施工方法,将刀具安装在比较高的位置,避免刀面及工件不对称问题的出现,以增强工件表面的施工质量。

(2)刀具安装高度对刀具加工精准度的影响。

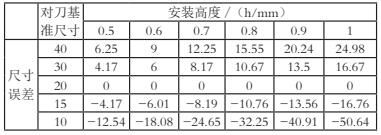

第一,尺寸误差的分析。数控车床在不使用刀仪的时候一般会采用试切对刀方式,在试切操作后测量出数值对刀基准圆直径的影响。试切后测量出对刀基准圆直径的影响,输入系统会自动用刀具当前横轴机械坐标剪去试验切除的外圆直径大小,由此会得到工件坐标系横轴原点的位置。车刀安装高矮、尺寸大小对刀基准误差的影响具体如表 1 所示。

表 1 车刀安装高矮、尺寸大小对刀基准误差的影响

第二,在形状误差检测的过程中,项目操作人员需要仔细分析锥度以及圆弧面的操作状况,通过高度安装以及高度的调节等,确定具体的工件加工方案,以避免加工工序不合理对施工工序造成的影响。例如,在进行圆锥加工中,相关人员应该将半径作为基本的编程参数,按照 x=az+c 方程式进行圆锥加工,以增强各个参数的精准性。整个过程中需要注意的是,当道具的安装高度过高时,圆锥工件的加工程序会出现双曲轮廓的状态,导致两条线会变成一个直线。而且,在车削外圆锥工件设计中,其形状的标准性与过切或欠切存在关联,因此,在工件参数设定中,一定要认识到刀的基准尺寸对圆锥形状造成的影响,避免误差增大问题的出现。小端欠切,越朝着小端的方向发展,由此产生的误差也会增大。

第三,切削直径向力带来的加工误差。结构中的刀尖位移量和弹簧板的变形量之间存在密切的关联,其中,弹簧板变形量又深受切削向力的影响。考虑到整个系统是在加工之前完成补偿的,因此,切削向力是分析加工误差的一个重要因素。在具体实施操作的时候,由于活塞要求的误差范围为 20um,由挠度公式可以推导出向力波动的范围在 ±1.5N 左右。

3、结语

综上所述,车刀安装位置一般比较高,由此得到的切削力也会降低,在具体应用操作的过程中,会产生一定的尺寸误差和形状误差,由此影响了零件的加工质量。为此,在进行零件加工操作的时候,需要确保车刀对准工件的加工中心,通过选择适合的刀具和加工工艺参数来提升切削性能。在安装操作的时候如果无法规避偏差则需要使对刀基准尺寸和被加工的尺寸大小相适应。在具体操作的时候,对于连续加工的阶梯轴则是要选择轴的大端尺寸对刀基准尺寸。活塞尺寸误差的计算和分析会受到程序参数设定的影响,

在具体实施操作的时候,如果参数设定不够合理就会使得活塞在使用的时候出现比较大规模的误差,导致刀架的径向力发生变化,从而影响弹簧板的弹性变形量。在具体加工操作处理的时候,需要相关人员能够结合实际情况做到具体问题具体分析。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com