可转位刀具的动态可靠性灵敏度研究

2016-1-21 来源:东北大学机械工程与自动化学院 秦皇岛分校 作者:王新刚 吕春梅 逄旭 王雪玲

摘要: 可转位刀具在断续切削加工时,其主要失效形式是疲劳破损.刀具各设计参数的选取直接影响刀具的可靠度.以应力-强度干涉模型为基础,建立了可转位刀具的动态可靠性数学模型,给出了刀具在切削加工时的可靠度变化规律.在此基础上与灵敏度分析方法相结合,推导了刀具各设计参数的动态可靠性灵敏度计算公式,并给出了各设计参数的动态可靠性灵敏度的变化曲线.研究表明,刀具各设计参数的改变对其可靠性的敏感程度大小不一,对敏感参数的选取要加以控制,以提高刀具的可靠度和被加工零件的精度.同时为提高刀具系统及整个机床的可靠性提供理论依据.

关键词: 刀具; 失效率; 动态可靠性; 灵敏度; 临界疲劳应力

在现代化自动加工技术中,切削加工刀具要求具有高效、耐久、可靠和经济的特点,尤其是在NC,MC,FMS 等自动化加工中,可靠性显得更加突出.如果刀具可靠性差,可能增加换刀时间或者产生废品,损坏机床和设备,甚至造成人员伤亡,所以研究刀具的可靠性及其灵敏度技术迫在眉睫.

李兆前等对刀具的可靠性进行了研究,建立了可靠性模型,并通过物理实验给予验证.董丽华等对刀具切入类型和切削力对刀具寿命的影响进行了研究,并取得一定的成果.Lee 和Kramaruddin 等通过车床模拟断续切削,证明了刀具切出时要比切入时的可靠度要低,并提供了令人信服的证据.目前国内外学者大都以研究如何正确选取刀具切削参数和刀具几何参数来达到提高刀具可靠性的目的,此研究较成熟,而对刀具的物理性能参数和材料参数对刀具可靠性的影响程度即灵敏度研究还未见报道.本文从可靠性的概念出发,结合随机过程、应力 - 强度干涉模型、灵敏度等数学力学方法,建立可转位刀具的动态可靠性及灵敏度的数学模型,给出刀具物理参数和材料参数的灵敏度变化规律,进一步完善刀具可靠性和可靠性灵敏度的理论方法.

1 可转位刀具动态可靠性模型建立

可转位刀具切削效率高,辅助时间少,工效较高,而且可转位刀具的刀体可重复使用,节约了材料和制造费用,进而广泛应用到 NC 机床上.但由于刀片的材料和制作工艺等因素,会导致刀片内部存在着许多微观裂纹.当刀片工作时, 随机变化的切削力,特别是冲击载荷不断作用到刀头,导致刀体内部裂纹核发生疲劳扩展进而失效。

为了降低刀具的失效概率,需要对影响刀具可靠性的敏感参数进行分析研究,这就需要建立刀具可靠性和灵敏度分析的数学模型.可转位刀具的失效判据是研究刀具可靠性及灵敏度的基础,所以本文提出了以 SSI 模型为基础的考虑冲击载荷作用次数的刀具可靠性数学模型。

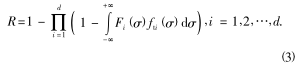

本文设可转位刀具的刀片有 d 个刀头,每个刀头的工作状态都是相互独立的,那么整个刀具的可靠度可以看作是由 d 个并联的子系统构成的可靠度,则可转位刀具的整体可靠度为

设σ为刀具体内某一点应力,σt为刀具临界疲劳应力.当刀片整体或任意刀头内的应力超过临界疲劳应力时,刀具就会失效.设第 i 个刀头内的应力分布函数为 Fi(σ);临界疲劳应力的分布函数和概率密度函数分别为 Fti(σ)和 fti(σ).由可靠性的干涉理论,就可以确定刀具任意子系统的可靠度,即

则刀具整体系统的可靠度为

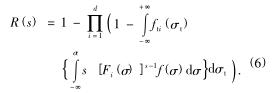

刀具在加工工件时,由于交变的切削力作用使其刀具材料内部裂纹发生疲劳扩展,当裂纹长度超过一定尺寸时就发生崩刃.当刀具内部应力没有达到刀具临界疲劳应力时,裂纹不一定马上失稳扩展,而是要冲击 N 次才能失效,所以考虑冲击载荷作用次数的等效载荷的累积分布函数为

其概率密度函数为

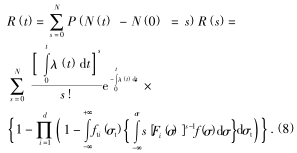

所以,考虑冲击载荷作用 s 次的可转位刀具的可靠度计算公式为

当 s =1 时,式(6)变为传统的应力-强度干涉模型.

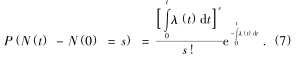

可转位刀具在断续切削加工时所受到的冲击载荷作用次数是随着加工时间的增加而递增的,所以冲击载荷作用过程可用泊松随机过程来描述[9 ].当冲击载荷作用次数 N(t) 服从参数为λ(t)的泊松随机过程时, 在任意时刻 t 冲击载荷出现 s 次的概率可表示为

由式(6), 式(7)可知, 刀具在 t 时刻的可靠度为

由式(7)可知,只要确定了临界疲劳应力 σt的概率密度函数 ft(σ),就可以求出刀具的动态可靠度。

可转位刀具在早期发生破坏时,主要原因是冲击载荷作用造成的,热冲击载荷很小可不计.当刀具在切削工件时,其冲击载荷主要与切削参数(例如切削速度与进给量)有关,而热冲击载荷主要与切削速度有关.当刀具内部裂纹尖端应力强度因子达到或超过其材料的断裂韧性时而发生断裂.如果刀具材料内部已有某一长度裂纹,那么对其施加不同的应力时,断裂裂纹长度也必定不同.当对刀具施加 σc的应力时,没有发裂纹扩展即断裂,这时必定

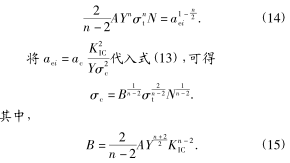

式中:aei, ac为裂纹长度;KIC为平面断裂韧性;Y裂纹形状因子;σc为应力对于该裂纹,如果施加其他的切削应力 σt(σt< σc)时,刀具不一定立即失效,而是要冲击N 次才能失效,即

式中: a 为裂纹长度;N 为冲击次数,即刀具寿命;n,A 为刀具材料参数;ΔKI为等效应力强度因子幅值.当切削力在最小与最大幅值之间变化时,有

对式(10)积分,得

式中,acl为施加 σt时裂纹的断裂尺寸, 当 aclaei时,则有

由文献[11]可知材料的抗拉强度服从威布尔分布, 所以其概率密度函数为

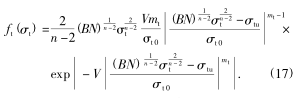

式中:V 为试件体积;mt,σt 0,σtu分别为抗拉强度的形状参数、比例参数和位置参数.结合式(15) ~ 式(16),可得临界疲劳应力的概率密度函数,即

将式(17)代入式(6)即可得考虑冲击载荷作用 s次的可转位刀具的可靠度函数为

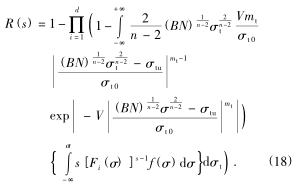

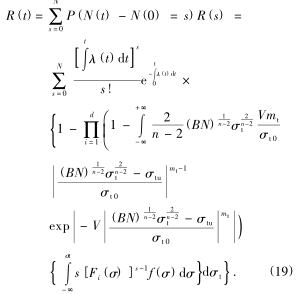

将式(17)代入式(8)可得考虑刀片切削加工时间的可转位刀具的动态可靠度函数为

2 可转位刀具的动态可靠性灵敏度分析

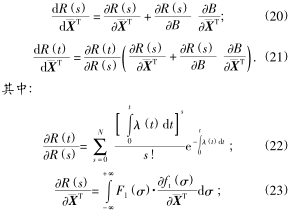

本文假设基本随机变量向量 X =( nAKICVσt)T,各基本随机变量是相互独立的,基本随机变量向量 X 的均值 E(X)是已知的.考虑冲击载荷作用次数下的刀具的动态可靠性灵敏度为式(20);考虑刀具切削加工时间的刀具的动态可靠性灵敏度为式(21):

当某参数的可靠性灵敏度数值为正值时,说明随着该参数均值的增加,其结果将使刀具趋于更加可靠.而当某参数的可靠性灵敏度数值为负值时,则说明随着该参数均值的增加,其结果将使刀具趋于更加不可靠(失效).对可靠性灵敏度绝对数值较大的参数,其变化率较大,对刀具的可靠度最为敏感,在参数选取时应加以控制,以提高刀具的可靠度和被加工零件的精度.

3 测试与有限元分析

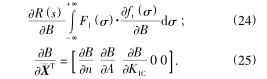

测试条件:数控机床 CL-15;工件材料:45#淬硬钢;HRC (51-52);工件组装后外圆直径130 mm; 刀片 型 号: SNGM150608; 密 度 ρ =5 500 kg /m3;弹性模量 E = 450 GPa;泊松比 μ =0. 25;HRA (92. 5);刀具几何参数:mc= 0. 25,Kr=75°;切削用量:v = 2 mm /s,f = 0. 15 mm /r,ap=0. 5 mm.通过三向测力仪系统、电荷放大器、接线端子板、数据采集卡和切削力数据处理系统,测出切削力,然后利用有限元求出刀片内的应力分布,同时记录冲击载荷作用的时间及出现的频次.刀片的应力云图如图 1 所示.

每加工 1 min 对刀片进行一次检测,以裂纹长度为 0. 06 mm 为裂纹萌生阶段.当裂纹长度大于 0. 06 mm 时为疲劳裂纹扩展阶段.通过扫描电镜及超声波检测来确定裂纹的尺寸及相应参数,再通过式(9) ~ 式(17)来确定临界疲劳应力的概率密度函数。

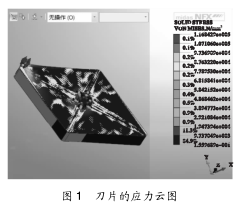

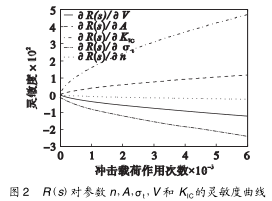

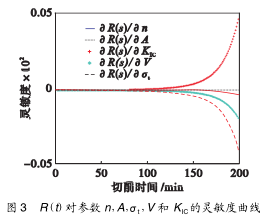

通过测试与分析,在断续切削过程中所受到的冲击载荷作用次数与时间的关系服从参数 为λ(t) = 23 min-1的泊松随机过程;通过有限元分析可知刀片内部危险位置的应力大小服从均值E(σ) = 730 MPa,方差 Var(σ) = 55 MPa 的正态分布;刀片抗弯强度服从参数为(4. 02,156. 8,790)的三参数威布尔分布.刀具其他设计参数为KIC= (13,0. 06) MPa·m1/2,A = (8. 6 × 10-15,4. 6 ×10-26),Y = (1. 35,0. 76),n = (13,1. 6),V = (1. 3, 0. 68)mm3,刀具寿命 N = 15 000.冲击载荷作用次数下的刀具对各参数的动态可靠性灵敏度如图 2 所示;基于切削加工时间的刀具对各参数的动态可靠性灵敏度如图 3 所示.

从图 2 ~图 3 中可以看出,随着冲击载荷作用次数和切削加工时间的增加,各参数的灵敏度也逐渐增大.R(s)和 R(t)对参数 A 和 KIC的灵敏度大于零,随着参数 A 和 KIC均值的增加,将使刀具趋于更加可靠.从图 2 中可以看出 KIC的灵敏度数值最大,为最敏感的参数.而 n,V,σt的灵敏度小于零,随其均值的增加将使刀具趋于不可靠(失效).工程设计人员从图 2 ~图 3 中可以迅速地确定影响刀具可靠度的参数,并对该参数进行直接或过间接的控制,例如参数 V 和 σt可通过改变切削用量来直接实现参数的控制;KIC, n 和 A可通过间接改变切削环境温度、切削液和介质以及刀具几何尺寸来实现参数控制等,以便保证刀具在工作时的高可靠度.

4 结论

1) 本文提出考虑冲击载荷作用次数和切削加工时间的可转位刀具的动态可靠性及动态可靠性灵敏度计算方法, 研究刀具各参数的变化对其整体结构可靠性的影响程度, 为合理的确定刀具设计参数奠定了理论基础。

2) 随着切削加工时间和冲击载荷作用次数的增加,刀具对各参数的敏感程度也逐步增大.特别是σt和 KIC敏感参数的变化将对刀具的可靠度产生较大的影响.通过直接或间接改变切削条件、环境温度和介质等手段对敏感参数应加以控制,以提高刀具的可靠度。

3) 本文提出的刀具失效判据和理论算法适用于其他类型刀具的可靠性及灵敏度分析。同时算例给出的刀具物理参数和材料参数的灵敏度排序结果也适用于同类材料刀具参数的灵敏度分析。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息