基于图像处理的刀具检测系统研究

2020-2-28 来源: 中车北京二七车辆公司 北京二七宏业机械 作者:胡俊青 刘瑞翔

摘要:为了提高刀具检测的精度和效率,提出了一种基于图像处理技术的刀具检测方法。本文介绍了测量原理及系统集成方案,包括机电系统方案、光源处理方案、图像处理方案、软件处理方案,并对图像处理中的关键技术进行讨论。

关键词:刀具;图像处理;边缘检测

1、 绪论

随着重载高速列车的发展,对重要零件加工精度的要求也越来越高。刀具作为保证加工质量和成本控制的前提,工艺人员对它的认识已不再停留在正确决定刀具的几何形状,合理地选用刀具材料,规定必要的热处理等。他们对刀具的组装精度、修磨精度以及测量精确度,提出了相应要求。以便在加工过程中,将所用刀具的几何尺寸,如刀具的长度、直径以及刀尖坐标位置等输入数控系统,以确定并控制刀具的运动轨迹。为了方便准确地测量出各种刀具的几何参数,每片刀片相对旋转中心的位置,机械式和光学投影式刀具测量仪应用而生。

1.1 机械测量法

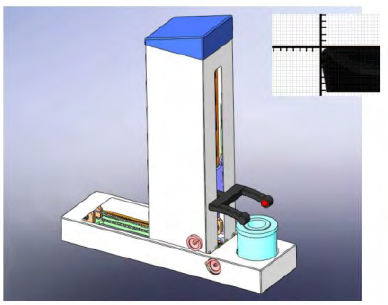

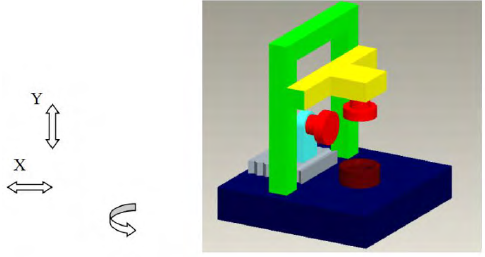

机械测量法主要是根据零件的加工特征,如形状位置精度、表面纹理、粗糙度等,以及机床主轴功率、震动来判断刀具磨损情况。然后在三维移动平台上使用百分表测量刀具的直径及端面变化情况,如图 1。这种方法原理简单,检测滞后,测量时间长,受人为操作影响大。

图 1 机械式测刀仪

1.2 光学投影法

光学投影法是指将光学影像通过光路放大投影在显示屏幕上,即在光栅显示表上显示出刀具的坐标值,然后人工瞄准测量。这种测量方法较机械测量法有了极大进步,但仍存在测量时间长,人为误差等因素。

图 2 光学投影式对刀仪

近年来视觉检测技术发展迅猛,已逐步应用于工业检测,与传统技术相比可以做到非接触,高精度,自动化,避免人为影响等。本研究将视觉图像处理技术引入到刀具检测中,力求能提高产品质量和生产效率,避免因对刀不准确和刀具磨损造成的形位误差。

2 、测量原理

2.1 刀具磨损机理及检测项目

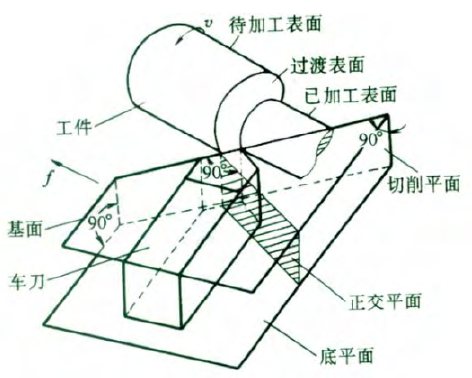

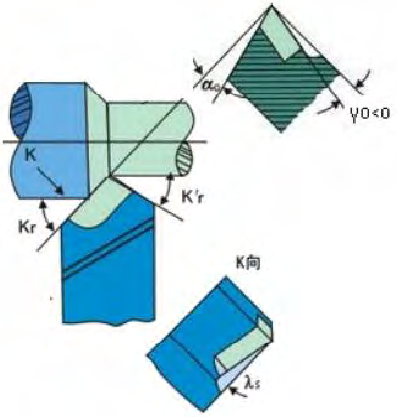

金属切削刀具种类繁多、结构复杂,车刀是最简单且最典型的刀具。其它刀具均可看作是车刀的演变和组合,故分析金属切削刀具时,通常都是以车刀作为分析和研究的对象。[1]图 3 是研究车刀切削角时使用的主剖面标注系参考图。在该标注系中设定基面、切削平面和正交平面三个平面。图 4 是这三个平面的投影视图,从图 4 可以看出刀具的主要切削角度:主偏角 Kr、副偏角 Kr'、刃倾角 λs、主前角 γ0、主后角 α0 都可以从这三个平面测出。在以下的研究中将通过机器视觉提取这三个面的刀具图像信息进行处理,并测出相应平面的角度。对于铣刀、钻头等螺旋刃刀具,它的切削刃呈圆周分布,需要从多个圆周角度进行测量。

图 3 车刀主剖面标注系参考图

图 4 车刀主剖面投影视图

2.2 检测系统原理

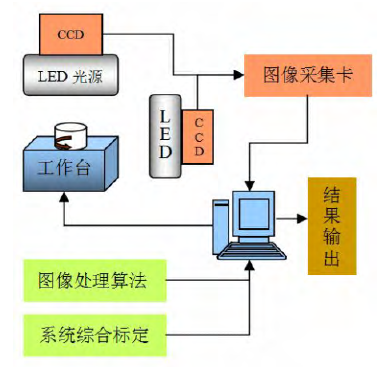

图5 系统检测原理

视觉成像测量法是指利用 CCD 图像采集器提取刀具图像,并将其转化为数字信号传输到电脑中,经过图像处理程序提取刀具边缘轮廓并拟合,进行测量对比的方法,检测原理见图 5。

为了同时捕捉到相互垂直的两个平面内的刀具图像,该测量系统设置了两套光源及镜头用于拍摄。

3 、系统方案

3.1 机电系统方案

为了使不同规格刀具均能获得最佳成像,设计了 X、Y轴平移与 Z 轴联动旋转的精密传动系统,如图 6 所示。

图 6 机械随动轴示意图

X、Y 轴平移运动,采用伺服电机为动力,精密滚珠丝杠传递力矩,直线导轨导向,光栅尺定位的环路闭合检测控制结构形式。为了适应非标刀具的测量,在动力端设置离合器便于手动模式与自动模式的切换。Z 旋转轴设计是机械系统中的核心关键,主轴的旋转精度,径向跳动都会影响测量精度。此外,主轴锥套应适应ISO 锥柄、莫氏锥柄,甚至 HSK 锥柄等不同刀具的测量,频繁换刀也会降低锥套定位精度。为此,参考数控机床主轴设计方案,采用主轴套配合变径内插套,由预紧弹簧控制轴向拉力,气动拉杆钢珠拉紧的方式,实现刀具更换。

3.2 光源布局方案

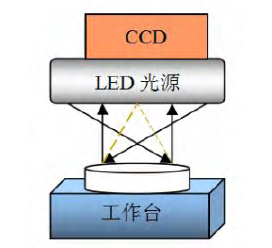

CCD 视觉系统要求边缘检测线与其它部位灰度对比度明显,所以良好的视场均匀性是测量准确性的保障。本研究采用环形 LED 照明灯前向直射的形式进行照射,光源布局位置如图 7。

图 7 光源布局方案

3.3 图像灰度处理及二值化

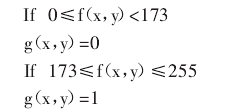

CCD 摄像头输出的 PAL 制式的模拟信号连接到图像采集卡的 AVl 口,图像采集卡通过 AD 转换为数字信号,输入计算机。此时的图像是包括亮度、对比度、色度、灰度等输入信号的彩色图像,为了便于提取图像轮廓,要先进行图像灰度处理。本研究根据机器视觉对三原色的敏感程度,采用加权平均值法,使 R、G、B 分量值相等。即:R=G=B=(WrR+WgG+WbB)/3Wr、Wg、Wb取不同的值,加权平均值法就将形成不同的灰度图像,灰度值在 0~255 之间。二值化的目的是使图像从背景中明显的呈现出来,即图像中的任一像素(x,y)只显示黑色或白色。f(x,y)是该像素点的灰度值,g(x,y)为经过二值化处理后该像素点的灰度值,0 为黑色,1 为白色。本研究设定的阈值是 173,即:

3.4 轮廓提取及算法实现

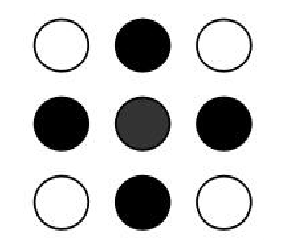

对图像进行过灰度处理及二值化处理后,图像中的像素分布发生了明显的变化,图像的背景固定于一定的灰度值,图像的灰度值与背景有明显的差别。按照从左到右自上而下的顺序进行图像扫描,如果原图中有一点为黑,且它的四个领域都是黑色时,说明该点是内部点,则将该点删除,如图 8 所示,将图中灰色像素点删除。要注意的是,我们处理的虽然是二值图,但实际上是 256 级灰度图。

图 8 轮廓提取原理

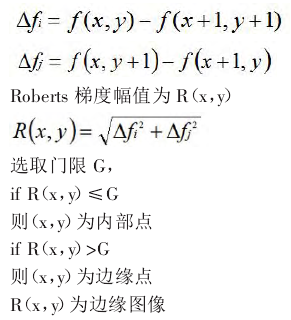

轮廓提取的算法有很多种,本研究采用 Roberts 边缘检测算法。它的算法原理是根据任意一对互相垂直方向的差分可用来计算梯度的原理来确定实际边缘的位置。f(x,y)是图中任意像素点的灰度值。

3.5 软件方案

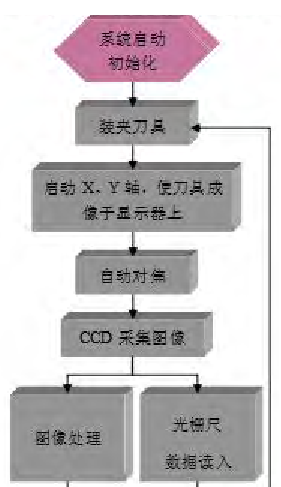

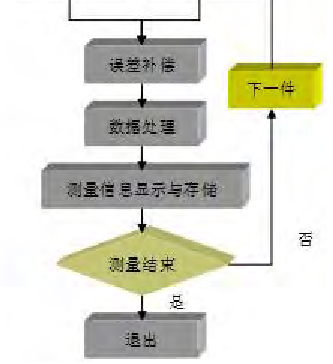

软件系统采用 Visual C++编程,主要实现系统初始化、参数标定、图像采集处理与呈现、曲线拟合、数据库管理和计算机接口。软件自动控制流程如图 9。将待检测刀具置于工作台,在计算机控制下移动 X轴和 Z 轴,使刀具处于最佳检测位置。调整 LED 光源及镜头倍率,在镜头呈现清晰的磨损区域图像后,通过 CCD 面阵相机将镜头中的光学信号转变为模拟信号,再通过图像采集卡将模拟信号转变为数字信号传输到计算机。在软件程序中通过图像处理算法识别图像的边缘轮廓并提取,同时 通过读取光栅尺数据,最终确定刀具的几何参数,完成刀具状态检测。

图 9 软件控制流程

4、 结束语

本文介绍了将图像处理技术应用于刀具检测的系统方法及关键技术。所采用的图像处理方法和轮廓提取算法能获得清晰准确的刀具边缘轮廓;开发软件实现刀具几何角度的自动测量、测试结果的实时显示及数据库管理。该系统在刀具检测中的应用,使得刀具检测实现非接触,检测过程快速、准确,在刀具刃磨检测、对刀、刀具数据管理中有广泛的应用前景。

在实际应用中图像检测精度会受到多种因素影响,通过分析,主要是成像系统的误差、机械传动系统的误差、噪声影响、标定误差和软件算法误差。今后应该在这些方面做进一步研究,提高系统检测精度。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com