【摘 要】随着机械制造业的飞速发展,用户对机床性能的要求正在向高精、高速、高效、环保等方面转变。所以我们必须在新材料、新工艺的应用等方面进行研究,来提高机床的性能。

【关键词】爬行 维修性 精度保持性 功率损耗

引言

耐磨材料在制造机床导轨方面应用越来越广泛。主要应用在组合平面导轨;楔型导轨;V型导轨;平面导轨;组合V型导轨;平面-V型导轨等。机床导轨采用耐磨涂料可以采用两种加工方法:1. 采用粘接软带法获得滑动导轨。2. 采用复印法获得的滑动导轨。

1.机床导轨采用传统金属导轨副的缺点

机床导轨副的耐磨性和摩擦系数是影响机床适用寿命和精度保持性的关键因素,以前通常采用铸铁(表面淬火处理)、耐磨铸铁或淬硬钢等金属来制造机床的滑动导轨副,由于金属物理性能的局限性使得金属导轨副产生一些难以克服的缺点:

1) 产生爬行现象。原因是静摩擦系数远大于动摩擦系数所致。

2) 微进给难以保证。尤其对数控机床而言是极不理想的。

3) 精度保持性不佳。因为两个金属面相互摩擦很快就会磨损,从而丧失精度。

4) 维修困难。床身、托板(工作台)都要重新加工、十分费时。

5) 功率损耗大。因为摩擦力大从而使功率损耗也大。

6) 需增添润滑系统。一般机床都装置有润滑系统,当润滑系统一旦失效就得马上停机检修,否则摩擦力就会剧烈增大使机床无法正常工作而损坏导轨副。

2.机床导轨采用耐磨涂料的优点

机床贴塑导轨主要有两种:一种是通过粘接软带法而获得的滑动导轨;另一种是通过复印法而获得的滑动导轨。

1)采用粘接软带法而获得的滑动导轨的优点

(1) 安装方法简便易行,粘接性能好。

(2) 在润滑条件不好或者没有润滑的条件下磨损较低。

(3) 具有优良的防震性能。

(4) 能提高机床定位的准确性和重复性。

(5) 高抗磨阻性确保较长的使用寿命。

(6) 对具有侵蚀性的冷却剂、润滑剂具有化学抵抗性能。

(7) 具有抗潮湿性。

(8) 与机床通常附带的润滑油、油脂和切削液具有兼容性。

(9) 机床导轨软带是以聚四氟乙烯为基材的高分子复合材料,作为摩擦副其特点是摩擦系数低、抗磨损、静动摩擦系数差值小,不爬行、定位准确、防震、消声、运行平稳、低能耗,并且具有耐老化和足够的机械物理性能,是提高机床加工精度,延长导轨副使用寿命的最好选择,适用于各类型机械设备摩擦副的制造与维修。

(10) 研究表明,当机床导轨粘接软带后的导轨副,其摩擦系数与速度关系所形成的曲线呈“正向斜率”曲线,即不会发生爬行现象,而一般的金属导轨副通常是出现“负向斜率”曲线导致爬行现象,机床导轨软带在干摩擦条件下,摩擦系数为0.05,加润滑油后降为0.03,并且非常稳定,干、湿摩擦系数相差不大。

(11) 还具有良好的微动进给定位:数控机床通常采用直流电产生的脉冲来驱动滚珠丝杠副以达到微量进给定位,一般用400个(或400个以上)的脉冲信号来控制每毫米的位移量,即每个脉冲当量为0.0025mm。也就是说,数控机床要求能够在0.0025mm微动定位,这对于通常的金属对金属的导轨副来说,这样精密的位移是难以保证的;但如果采用机床导轨抗磨软带导轨副,由于其具有的优越性能够保证有足够的摩擦力防止行程过超现象以达到精密定位,而且机床导轨抗磨软带由于其动、静摩擦系数相差小,可防止过粘或过滑的毛病(即无爬行现象),因而能胜任数控机床的要求。相反,滚动导轨副或液压导轨副则往往有飘浮的现象而会超程,需予加载荷调试的繁琐工作才能确保其精密定位。

(12)良好的精度保持性:一般机床采用金属对金属的导轨副因摩擦力大故相互磨损也大,而且日常操作拖板(工作台)的使用范围集中,所以床身在集中使用的地方磨损最大而硬度越大,软表面的磨损也就越大。用机床导轨抗磨软带作导轨副时,只要床身硬度达到HB245以上便可配用(淬硬与否均可),因机床导轨抗磨软带硬度低,则所有的磨损都在机床导轨抗磨软带面上。试验表明,机床导轨抗磨软带在0.6Mpa压力,运行100公里,平均磨损在0.01mm以下。这样高的抗磨性能是可以解决因磨损而丧失精度等问题,在相同的工作条件下,机床导轨抗磨软带导轨副的精度保持性比传统的金属导轨副的寿命长3~5倍。

(13) 解决机床维修问题:通常机床金属导轨副丧失精度后便需维修,因其两个金属面都有磨损,维修时工作台和床身的两个导轨面都要重新加工,工作量较大。但使用机床导轨抗磨软带后,不但耐磨损寿命长,而且磨损主要在机床导轨抗磨软带上,故维修时只需要更换一块新的机床导轨抗磨软带即可。这与滚动导轨的效果相近,但工作量、价格便宜得多。

(14)功率损耗问题:一般的金属导轨本身的摩擦力是很大的,加负载后摩擦力还要增加(因F=Μn),所以驱动工作台的功率很大一部分损耗在克服摩擦力上。机床机床导轨抗磨软带优越性是:负载后的摩擦系数比空载时还低,这自然减少了负载功率的损耗问题,而且机床导轨抗磨软带局部可以承受的最大压力达12Mpa。

(15)润滑问题:金属导轨副为了减少摩擦力;通常的办法就是增添润滑系统装置,这既增加了机床结构的复杂程度,而且当润滑系统一旦失效,摩擦力就会剧增,需马上维修,这就影响到生产的正常进行。机床导轨抗磨软带由于具有优越的物理性能,即PTFE的化学分子粘附在床身导轨表面上,到一定时间后,床身导轨表面就好像涂上一层润滑剂一样,而且机床导轨抗磨软带的填充剂也是一种固体润滑剂,因而保证了机床导轨抗磨软带具有低摩擦的性能。实验得知,机床导轨抗磨软带在干摩擦时其摩擦系数为0.05,有润滑油时,摩擦系数为0.03。而且它还能吸收内在或外来因素引起的振动。

2)采用复印法获得的滑动导轨的优点

(1)采用涂敷复印,注塑成型工艺,施工简单方便,导轨面和油槽一次成型,精度高,无需机械加工和刮研,降低机床维修和生产成本。

(2)维修方便

(3)系数低,防爬性能好,微动进给定位准确,提高加工精度。

(4)重载条件下拉伤、烧伤配对导轨副,导轨副的精度保持性优良,延长了导轨的使用寿命。

(5)后设备运行的输出功率降低。

3.采用粘接软带法获得滑动导轨的施工工艺

设计:

1)机床导轨抗磨软带的压强一般不大于1.0Mpa,局部压强不大于12Mpa。

2)粘接前导轨的表面粗糙度为1.6~6.3μm。

3)相配导轨的宽度不小于软带的宽度,表面粗糙度0.4~0.8μm为宜,太光滑会引起真空吸附作用,太粗糙则使软带磨损。

4)软带导轨的油槽与软带边缘距离不小于10mm。当采用压力润滑时,油槽深度必须小于软带厚度。粘接:

(1)用丙酮将需要粘接的导轨表面和软带表面清洗干净,不得留有锈斑、油渍和其他污物;但不得用砂纸等物品打磨软带粘接表面,以防表面处理层被破坏。

(2)软带粘接时,可以拼接或对接,接缝需严密,边缘应平直。

(3)将DJ系列胶粘接剂用刮刀分别涂布在软带和导轨粘接面上,粘接时应把胶层中空气排出。

(4)用重物加压或扣压于床身导轨上,加压均匀,压强通常为0.05~0.10Mpa。加压前软带面上覆盖一层纸

或在加压面上涂一薄层润滑脂或机油,防止胶粘接加压物。

5)软带导轨面的加工:

(1)软带粘接后约为24小时固化(环境温度在15度以上),可清除余胶,切去软带工艺余量,并倒角。

(2)软带导轨面可用机械加工或手工刮研方法达到精度要求,但切削量要小,磨削时必须充分冷却。

(3)软带导轨面上开油槽,可用弯头成形刀或者刮刀侧刃以钢平尺导向手工操作或机械方法开油槽,油槽底

部应为圆角。

注意事项:

1)机床导轨抗磨软带必须采用DJ-1(或DJ-2)胶粘剂进行粘接。

2)机床导轨抗磨软带由于其主要成分是PTFE,本身是不可粘接的材料,所以我们对其表面进行了特殊的化学处理以改变其分子结构,使其能够被DJ系列胶粘剂牢固地粘接在金属面,因此粘接前不要破坏表面处理层。

4.采用复印法获得滑动导轨的施工工艺

1)施工前材料、工具的准备:

(1)辅助材料:清洗剂(溶剂汽油、丙酮)、脱膜剂(硅胶或0.5~1%有机玻璃丙酮溶液)、502胶粘剂、制备油槽模条用的材料、橡胶板、塑料板、有机玻璃板、无浆棉布(刷涂法用材料)等。

(2)用工具:搅拌器(用于涂料和固化剂混合后的搅拌)、刮刀(进行柔和、涂刮之用)、揉和板(将搅拌好的涂料摊开来散热和排气泡500cmX500cm)、钢丝刷、砂布、台钻、千斤顶、起吊设备、手提砂轮等。

(3)检验工具:塞尺、水平尺。

2)刮涂法施工前导轨面的准备

(1)复印面的准备(一般为一对摩擦副中的较长的导轨):按机床的设计要求采用周边磨削加工加工导轨面。与涂层导轨配对的导轨面最好精刨后周边磨削加工,使加工纹路与导轨副的运动方向一致表面粗糙度R0.4~1.6,导轨表面最好经过淬火处理。然后用丙酮清洗导轨面,根据油槽的形状用瞬干胶将已准备好的油槽模条粘贴在导轨面上。(油槽条的厚度为涂层厚度的三分之二)。

(2)涂敷面的准备(一般为一对摩擦副中的短导轨)涂敷面的粗加工:

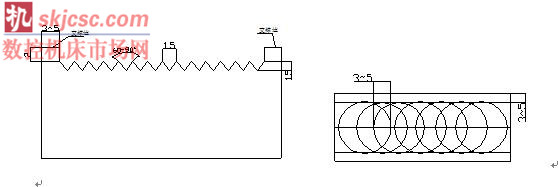

①在一对滑动摩擦副中,常以较短的一个面为涂敷面,先刨削加工角度为60~80°,宽度为1.5mm,深度为1.5mm的沟槽,两端留有宽度为3~5mm,深度为2mm的支撑边。如图

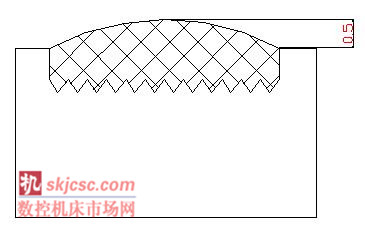

② 胶前用丙酮仔细清洗两导轨面三遍,堵油孔,确定油孔的位置;涂敷面的清洗要彻底除油除锈;有锈的地方应用钢丝刷除锈,然后用汽油、丙酮顺着一个方向各清洗三遍;然后用肥皂将油孔封堵上。涂敷的厚度为1.5~3.0mm。涂胶成型后的涂层导轨两侧支撑边应低于涂层面0.5mm,涂层面呈圆弧面。如图

(3)试压定位:

将涂敷面导轨与复印面导轨扣压在一起,保证油槽模条两端与涂敷面导轨两端的距离大致相等,做好标记作为涂敷涂层后扣压定位的位置。

4) 涂料用料的计算及准备

涂料用料的计算公式W=K×a×d×ρ

式中:

a—涂敷面积(cm2)

d—涂层的厚度(cm)

ρ—涂料的比重(g/ cm3)

k—余量系数 k=1.2~1.4(熟练者取1.2,不熟练者取1.4)

W—涂料用料质量(g)

3)刮涂法施工工艺

(1) 搅拌:将固化剂加入涂料中搅拌,要保证涂料搅拌均匀。

(2) 揉和:搅匀的涂料应立即倒在揉和板上,用刮刀由里向外揉和涂料。

(3)刮刀将揉和好的涂料刮在涂敷面上,第一层要尽量薄一些,并用力刮在涂敷面上,然后涂敷第二层、第三层直到达到所需的厚度。

(4)将涂好的涂料的工件掉转过来扣压在复印面上。

(5)固化过程:常温(20~30℃)24小时可脱模,温度为15~20℃时,则48小时可脱模。

(6)脱模过程:先用千斤顶慢慢顶起,待工件与复印面剥离后吊起并翻转工件,让复印面朝上,检查清理复印面。

(7)打通油孔。

4)制造过程中的注意事项:

(1) 层施工的环境温度应高于15℃。

(2) 涂料的使用时间为0.5~1.5小时,即在此时间内完成涂敷面应与复印面的扣压,温度越高使用时间越短,温度越低使用时间越长。

(3)扣压后,若涂敷件自身的重量不够,应配重。

(4)起模后,若有局部缺陷,用丙酮清洗干净,砂纸打磨,再配涂料修补。

(5)涂层施工环境温度的要求。涂料的固化反应与环境温度有较大的关系。最适宜的温度为20~30℃(24小时可起模),若温度在15℃左右则配压时间要延长至72小时,环境温度低于10℃不宜进行施工。

(6)涂敷工艺的选择。开式导轨选择涂敷工艺法,封闭式导轨选择注射工艺法。

(7)刮涂法的施工工艺流程涂敷面的加工→校正复印导轨→复印导轨面粘贴油槽模条→试合定位→除锈清洗→复印面涂脱模剂→搅拌涂料→揉和→涂敷→配压固化→起模→清洗和修整→加工支撑边→检查验收

(8)严禁直接敲打耐磨涂层面。

5.结束语

耐磨材料在制造机床导轨方面的应用,经过实践,具有安装方法简便易行,粘接性能好。在润滑条件不好或者没有润滑的条件下磨损较低。具有优良的防震性能。能提高机床定位的准确性和重复性。高抗磨阻性确保较长的使用寿命。对具有侵蚀性的冷却剂、润滑剂具有化学抵抗性能。具有抗潮湿性。与机床通常附带的润滑油、油脂和切削液具有兼容性等许多优点。(文自: 沈阳第一床厂)

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com