摘要: 针对特大型轴承径向油孔加工工艺特点,研制了特大型轴承径向孔数控钻床,利用夹紧装置实现了一次完成工件的自动装夹找正,避免了工件的重复定位误差,自动完成钻孔、分度、攻丝的工作循环,提高了加工精度和生产效率。

目前,国内特大型轴承套圈的沟道、齿面以及端面安装孔的加工都有专用设备,而径向油孔的加工采用普通钻床或摇臂钻床加工,人工分度划线,再进行二次装夹,固定在工作台上进行孔加工,不仅分度、定位精度低,而且自动化程度、加工精度、加工效率也较低。另外,该类机床没有配备自动排屑和防护装置,不利于生产加工和环境保护。对于尺寸较大的特大型转盘轴承,由于加工工艺相对复杂,工件装夹困难,加工精度主要依靠操作者的经验,批量生产时,生产效率低,加工成本较高。因此,设计研制了轴承径向孔专用数控钻床,其具有自动找正、自动夹紧功能,数控高速切削,自动化程度高,加工精度和生产效率提高。

1、 轴承径向油孔的工艺分析

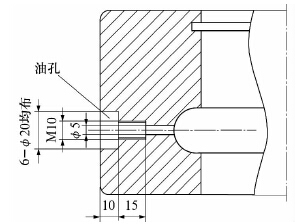

某型号轴承径向油孔结构如图1 所示,套圈材料为GCr15,材料硬度为61 ~ 65 HRC,油孔均布于轴承套圈外圆端面。油孔包括20 mm 的沉孔、M10 的螺纹孔及5 mm 的底孔,要保证3 个孔同轴,且其轴线需与滚动体沟道的中心位置对齐。

图1 轴承套圈油孔结构示意图

钻螺纹孔,钻沉头孔,钻注油底孔,最后攻丝的工艺。

2 、特大型轴承径向孔数控钻床

特大型轴承径向孔数控钻床主要用于特大型转盘轴承套圈径向油孔的加工。主要工序为钻孔和攻丝。机床为卧式结构,手动更换刀具; 采用数控转台分度; 工件吊到工作台面后,定位、夹紧一次完成; 同一直径的孔可实现一次加工完成; 编程方便,操作简单。

2. 1 机床结构

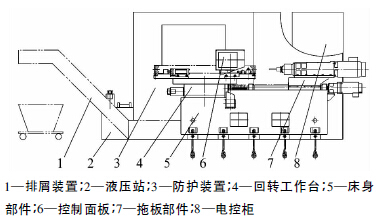

特大型轴承径向孔数控钻床是具有水平直线运动和回转运动功能的轴承专用孔加工机床,如图2 所示,主要由床身部件、拖板部件、回转工作台、液压系统、冷却系统、电气控制系统和防护装置等组成。床身固定在地基上并支承拖板和工作台,由PLC 控制拖板的进给、主轴的切削和工作台的分度。

图2 机床结构简图

2. 1. 1 床身部件

床身采用优质铸铁铸造而成,与地基通过大量调整垫铁连接,为了避免混凝土地基上的局部压力过大,把机床和工件的重量平均分配在较宽的地基连接面上[1 - 2]。这种设计使床身能长时间保持几何精度而无需调整,即使在大载荷作用下也可使地基的变形减小到较低的值。

2. 1. 2 拖板部件

拖板的直线进给运动通过伺服电动机驱动安装在拖板和床身上的精密滚珠丝杠副实现。进刀拖板采用滚柱直线滚动导轨,4 个滑块支承,滑块安装在拖板上,导轨安装在床身上,确保传动平稳可靠。主轴箱安装在进刀拖板上,通过伺服电动机、减速器、滚珠丝杠完成进刀传动。主轴安装在主轴箱内,带动刀具完成回转钻削运动。

2. 1. 3 回转工作台

工作转台采用数控分度转台,通过伺服电动机驱动,最小分度单位为1°,分度精度为8"。工件放置在工作转台的3 个过渡安装板上。利用过渡板上的2 个定位柱定位,液压自动顶紧工件。

2. 1. 4 液压系统

机床液压系统油箱的有效容积为100 L,系统

工作压力为14 MPa,配备有压力表、液位液温计等

测控装置。油路分3 路,分别用于工件推料压紧,

主轴换刀时的松、拉刀以及转台的锁紧。

2. 1. 5 电气控制系统

机床的电气控制部分采用PLC + 位控模块控制,触摸显示屏。配备电柜专用空调,全封闭结构,保证电气元件和系统工作稳定可靠。电控柜和操作台分离,操作台同床身相连,并且能够旋转,便于操作。

2. 1. 6 冷却及排屑系统

采用排屑和冷却水箱一体的自动链板式除屑输送机。

2. 1. 7 防护装置

由于钻削加工切屑较多和冷却乳化液压力流量较大,机床防护罩采用半封闭式,上部敞开便于工件的起吊,可以有效防止铁屑和冷却液飞溅。

2. 2 工作原理

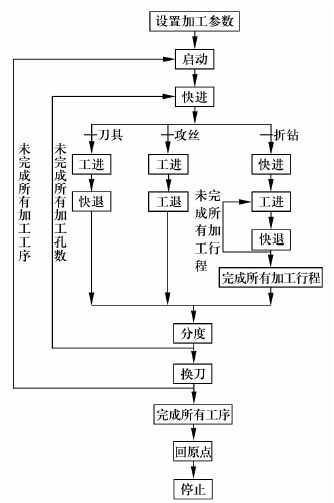

机床加工顺序如图3 所示,工件从防护围栏上方吊入,放置于床身工作台面上,2个定位柱定位,

图3 机床加工顺序图

由液压夹紧装置固定; 手动装入加工工序所需的第1 把刀,拖板伺服电动机旋转,带动主轴部件沿直线导轨进给,完成第1 个孔的加工; 主轴部件退回零点位,回转工作台按照设定油孔数自动分度,主轴部件进给加工第2 个孔; 如此往复直到加工完第1 道工序的孔; 主轴退回换刀位,手动更换第2 把刀,再进行上述操作,直到完成所有加工工序;

取下加工好的工件,主轴退回零点位。

3 、工艺对比

改进前加工工艺需人工划孔位线,完成1 个孔的加工后需将工件拆下,调整至第2 个孔加工位,重新定位、加工,直至完成所有孔的加工,然后拆下工件,手动攻丝。加工效率和精度较低。采用轴承径向孔专用数控钻床,可提高加工过程的自动化程度,生产效率、精度高,有效提高了产品质量,降低了人工劳动强度,具有良好的经济效益和应用价值。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com