机床的坐标轴刚性辅助增强技术研究

2025-6-30 来源: 通用技术集团沈阳机床有限责任公司 作者:万鹏宇 孔令友

1.背景

当今零件结构越发复杂,零件材料应用高强度合金也越来越多,因此,现代数控机床的发展方向是高速、高精度、高承载。如果仅采用传统的多轴联动机床切削加工,尤其是加工应用高强度合金材料且结构复杂的大型零件,会对各轴造成较大冲击,导致机床难以长久保证定位精度和重复定位精度,无法有效完成加工零件的精度、表面光洁度和稳定性的要求。

2. 现状

当前对工件进行定位加工时,仅靠驱动系统和传动机构,通常不能满足工件所需的定位精度要求。当刀具或工件承受较大切削力时,尤其是在重切削时,会带来驱动电机发热量大、传动机构受力变形和传动刚度不足而引起刀具或工件振动等问题,严重影响工件的加工精度。

3. 解决方法

针对上述问题,设计了一种应用于机床的坐标轴刚性辅助增强技术,这种技术是通过在机床的各坐标轴设置专用的液压夹紧装置。当机床加工时,通过控制液压夹紧装置张开闭合动作抱紧机床移动部件,从而使机床的整体刚性增强,减少因传动机构受力变形和传动刚度不足而引起刀具或工件振动等问题,提升加工稳定可靠性,保证加工精度。为了进一步说明该技术的独特性和实用性,文章列举了将 “机床的坐标轴刚性辅助增强技术” 应用在 “一种专用深孔加工机床” 中的技术方案以及一些主要装置,并对装置的工作原理进行说明。

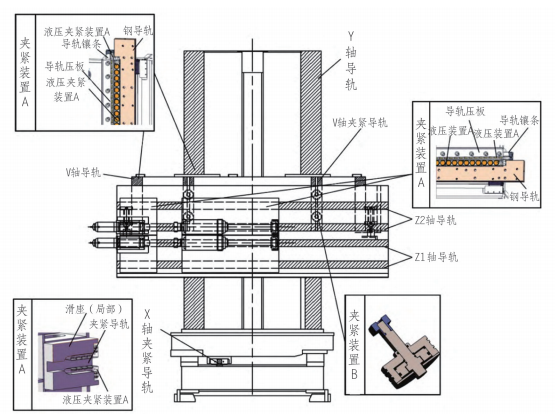

机床结构整体为落地式侧挂箱结构,如图 1所示。各轴导轨副均是硬轨配镶条滚动体结构,立柱在床身上水平移动方向为 X 轴,机床侧挂大拖板沿立柱上下运动方向为 Y 轴,侧挂大拖板上安装可调整间距的 Z1 轴小拖板、Z2 轴小拖板。其中,Z1 轴为固定轴,Z2 轴可单独沿大拖板上下移动,为 V 轴。Z1、Z2 轴小拖板上分别安装独立带驱动的主轴,Z1 和 Z2 两个独立的主轴沿小拖板导轨前后移动方向为 Z 轴。其中,X、Y、Z、V 轴应用夹紧装置 A 进行锁紧,由于 V 轴结构功能特殊原因,V 轴在应用夹紧装置 A 的同时,增加夹紧装置 B 进行复锁,以达到坐标轴刚性增强的效果。

图 1 机床整体结构示意

3.1 液压夹紧装置各轴运行过程

3.1.1 X 轴运行过程

当机床加工时,X 轴采用夹紧装置 A 夹紧 X轴床身上的夹紧导轨进行夹紧,夹紧油路中选用的控制元件是 D 型电磁换向阀,这种电磁阀具有活塞位置保持功能暨电磁阀断电时活塞保持位置不变。应用这种 D 型电磁换向阀可以保证液压夹紧装置 A 在机床意外断电的时候依旧可以保持液压夹紧状态。通常机床工作时,液压夹紧油路为以下 2 种状态。

(1)压力油经阀块→减压阀→电磁换向阀(电磁换向阀在常态位置为油缸进油夹紧状态)→双单向节流阀→双液控向阀(液压锁)→压力开关→管路→立柱下方夹紧装置 A 进油口,推动活塞伸出实现对 X 轴夹紧导轨的夹紧功能。

(2)液压油经夹紧装置油口→管路→压力开关→双单向节流阀→电磁换向阀(电磁换向阀在工作位置为油缸排油松开状态)→阀板排入油箱实现 X 轴松开功能。

3.1.2 Y 轴运行过程

机床 Y 轴方向同样使用液压夹紧装置 A,其分别安装在 Y 轴钢导轨的正向和侧向。由于机床 Y 轴方向为垂直于水平面,为了防止意外断电时机床 Y 轴方向的部件砸向地面,发生安全事故,Y 轴夹紧油路应该选用带有保压功能的控制元件。在此夹紧油路选用的控制元件是 J 型功能电磁换向阀,这种电磁阀断电时油路均回到中位状态,实现保压功能,通常机床工作时,液压夹紧油路分以下 3 种状态。

(1)电磁换向阀在常态位置时为油缸保压状态,此时油路通路为双液控单项阀截止,油缸油液不能排出。

(2)电磁换向阀在工作位置 1 时为油缸进油夹紧状态,压力油经由阀块→减压阀→电磁换向阀→双单向节流阀→双液控单向阀(液压锁)→压力开关→管路→ Y 轴夹紧装置 A 油口进油夹紧 Y 轴钢导轨,实现 Y 轴夹紧功能。

(3)电磁换向阀在工作位置 2 时为油缸排油松开状态,液压油经夹紧装置油口→管路→压力开关→双单向节流阀→电磁换向阀→阀板排入油箱油实现 Y 轴松开功能。

保压油路选用二位二通电磁球阀在电磁阀断电时回到常态位,分为以下 2 种通路状态。

(1)当夹紧油缸处于保压位置时此时电磁球阀应在常态位置,蓄能器的油液与夹紧油缸联通。

(2)当夹紧油缸处于工作位置 1 或者工作位置 2 是电磁球阀应在工作位置,蓄能器的油液与夹紧油缸断开。

3.1.3 Z 轴运行过程

Z 轴采用夹紧装置 A,对水平安装在 Z1、Z2 轴小拖板上的钢导轨进行夹紧,夹紧油路中的选用的控制元件是 D 型电磁换向阀。通常机床工作时,液压夹紧油路为以下 2 种状态。

(1)压力油经阀块→减压阀→电磁换向阀(电磁换向阀在常态位置为油缸进油夹紧状态)→双单向节流阀→双液控单向阀(液压锁)→压力开关→管路→ Z 轴镶条、压板中的夹紧装置 A 进油口,推动活塞伸出实现对 Z 轴夹紧导轨的夹紧功能。

(2)液压油经夹紧装置油口→管路→压力开关→双单向节流阀→电磁换向阀(电磁换向阀在工作位置为油缸排油松开状态)→阀板排入油箱实现 Z 轴松开功能。

3.1.4 V1 轴运行过程

V1 轴夹紧采用的是液压夹紧装置 A 和液压夹紧装置 B 的混合夹紧装置。夹紧油路中的选用的控制元件是 D 型电磁换向阀。机床工作时夹紧油路分为以下 2 种通路状态。

(1)电磁换向阀在常态位置为油缸进油夹紧状态,压力油经阀块→减压阀→电磁换向阀→双单向节流阀→压力开关→管路→夹紧装置油口进入夹紧油缸实现 V1 轴夹紧功能。

(2)电磁换向阀在工作位置为油缸排油松开状态,液压油经由夹紧装置油口→管路→压力开关→双单向节流阀→电磁换向阀→阀板排入油箱实现 V1 轴松开功能。

综上所述,在机床切削加工时可以对机床的各坐标轴进行锁紧加固,达到坐标轴刚性增强的效果,大幅提升加工稳定可靠性,保证加工精度和光洁度。

3.2 液压夹紧装置结构

落地式侧挂箱结构下的液压夹紧装置 A、B是两种不同结构的液压油缸(图 1),是根据机床结构特点和功能需要特设计的专用油缸,通过灵活的扩展应用这几种结构的液压夹紧装置,坐标轴刚性辅助增强技术可应用到卧式、桥式等更多结构机床中。

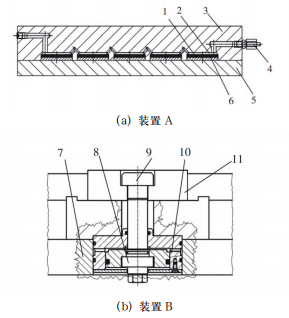

(1)液压夹紧装置 A(图 2a),是一种直线运动快速夹紧装置,其主要原理是通过机床直线运动液压夹紧装置对各移动轴进行液压锁紧,增加移动轴在钻削时的刚性。这种液压夹紧装置直接安装在移动部件的镶条和压板内,结构紧凑简单。在结构设计上不受过多限制,具有节省空间、夹紧力大、夹紧可靠、松开方便、使用寿命长等特点。总夹紧力大小可以通过设置液压系统压力或增减夹紧活塞数量设定。液压夹紧装置 A中的夹紧活塞与活塞腔设计在运动部件导轨压板内,液压油通过进油口进入活塞腔,推动夹紧活塞产生微量位移,与导轨之间产生摩擦力,实现运动部件的夹紧。夹紧活塞结构是由压块和橡胶活塞圈组成,其中压块的材质选用铜合金,并采用热处理工艺提升金属性能,保证压块既耐磨又具有足够的刚度,活塞橡胶圈的材质选用丁晴橡胶,可保证活塞腔的密封性,没有泄漏。

1.夹紧活塞;2. 活塞腔;3.导轨压板;4. 进、出油口;

5. 压块;6. 橡胶活塞圈;7.拖板;8. 活塞;9. 压块;

10. 进油口;11.夹紧导轨

图 2 夹紧装置示意

(2)夹紧装置 B(图 2b)是一种单作用夹紧油缸,其主要原理是通过液压油推动活塞,随后活塞受力收缩,活塞带动压块作用在夹紧导轨上,从而实现对 V 轴的锁紧动作,增加 V 轴在钻削时的刚性。当需要移动轴进行位移动作时,油缸泄压,活塞带动压块从夹紧导轨上松开。

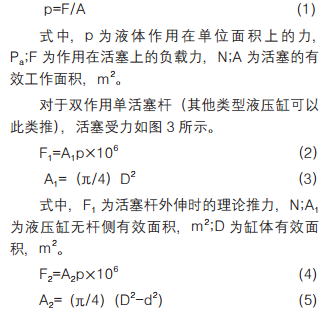

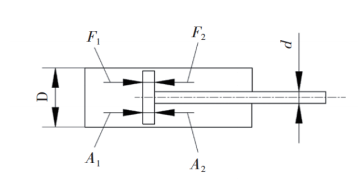

4. 压力计算

式中,F2 为活塞杆缩回时的理论推力,N;A2图 3 活塞杆伸缩示意为液压缸有杆侧有效面积,m2;d 为活塞有效面积,m2。

图 3 活塞杆伸缩示意

5. 结束语

经过实验验证,坐标轴刚性辅助增强技术的应用,能够分散传动机构在加工时的受力,将力直接传递给机床主体,使驱动系统和传动机构得到释放,从而保证各轴具有较高的传动刚性,可大幅提高机床刚性,使加工时更稳定,安全可靠,并提升切削精度,解决某些零件由于材料复杂、硬度高导致的钻削振动问题,此技术同样可拓展应用在类似结构机床上,也是提升类似结构机床精度和稳定性的一种重要方法,具有重要的意义。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息