传动丝杠的预拉伸多元化研究

2025-11-13 来源:通用技术集团机床工程研究院有限公司 作者:高 峰 李 楠 刘丽英 陈洪军

【摘要】: 本文介绍了滚珠丝杠热变形的多种解决方法 , 其中针对丝杠预拉伸的方法做出了详细说明。详细的介绍了丝杠预拉伸的特点及计算说明。同时对不同的丝杆预拉伸结构做出了特点说明及介绍,对传动系统的精度做出了探讨研究。

【关键字】: 丝杠 ; 精确预拉伸 ; 丝杠热变形 ;机床

1.引言

滚珠丝杠作为机床进给装置的传动核心结构,通过联轴器直接相连于伺服电机动力来源,实现机床各轴线部件的位移运动工作。因此机床工作时切削零件的精度及高效进给的准确主要取决于滚珠丝杠的传动精度。随着数控机床设备的发展,高效化,高精度化,复合化是机床的现代发展文化。在进行机床结构设计时,研究如何提高滚珠丝杠的传动精度与精度保持能力,对于提高高档数控机床的整体运动精度及精度保持性具有重要意义。

2. 丝杠热变形的解决

滚珠丝杠在设备工作运动时会产生热量,使其温度高于静态安装时的温度。此温升会影响滚珠丝杠的螺距发生丝杠热变形,使丝杠轴向伸长,严重影响丝杠的精度。机床进给装置滚珠丝杆的热变形己成为机床提高精度的必经之路。

1)可以将丝杠结构制造成中空丝杆,让冷却油液等介质通过的中空丝杠使达到丝杠外部进行冷却的效果。这种方法虽然能让丝杠温度快速的冷却下来,但由于丝杠结构特性,丝杠仅限轻载,使用此类丝杠机床刚性低,只能用于轻载荷加工中,并且进给速度的受限,使用中空丝杠的机床比较少。

2)丝杠外部风冷机喷淋降温,通常机床设备上采用稀油润滑的丝杠,当气体流量达 2 升/ 秒时,其温升会比无冷却方式的温度升高幅度减少 50%。此冷却方案要求冷却设备性能较高,油气还会对空气环境带来污染问题。

3)基于控制工程的闭环反馈系统,在各进给轴上增加光栅尺进行信息反馈,可以获得很高的位置精度。因增加机床制造成本,只在高精度数控机床中使用。

4)数控系统误差补偿,数控系统可以对改变的螺距差值及背隙进行补偿。需要使用外部测量设备来确定需要达到的补偿量,利用双频激光干涩仪获取测量差值,通过相关软件对机床定位进行补偿。除此之外,以长远角度分析,背隙因时间推移而改变,因此必须经常通过重新测量来获得新的补偿值,整体的测量成本高。

5)对丝杠进行预拉伸,是将丝杠在常温安装情况下,进行拉伸,此拉伸量用于抵消机床工作时丝杠热变形量。此方法是在装配时,通过机械结构将丝杠进行拉伸延长,使机床工作时丝杠长度不变,保证螺距精度不受热变形的影响。除此之外丝杠被拉伸后刚度并不受影响。丝杠预拉伸是一种结构稳定,适用范围较广的丝杠热变形的解决方案。

3. 丝杠预拉伸

机床使用丝杠大致分三种安装结构,固定 -自由,固定 - 支撑,固定 - 固定。预拉伸是固定 - 固定的升级,即可以定义为固定 - 预拉伸安装方式,因为丝杠有预拉伸量,所以此方式可抵消掉热变形的的影响。丝杠预拉伸结构在厂家生产时,是丝杆的螺纹部分的长度小于公称一个预拉伸量。预拉伸量略大于热变形量。预拉伸量通过预拉伸结构装配,将丝杆工作部分拉出需求长度,使丝杆在公工作时自身长度的热变形量被丝

杆的预拉伸量吞掉,丝杠拉应力下降,但长度从而保证螺距精度不受热变形的影响。预拉伸结构,丝杠最小的预拉伸量必须要能补偿丝杠和丝杠安装基础之间温度差造成的丝杠相对伸长量,否则无法将丝杠热变形量对冲以达到精度保证。与此同时,预拉伸还能将自重变形的丝杠拉直,也为传动系统精度的提成奠定基础。

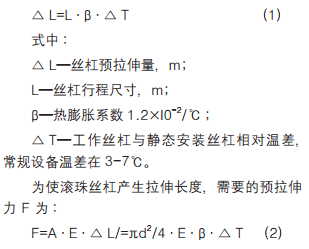

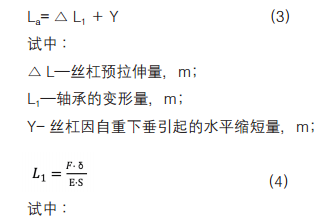

滚珠丝杠工作时温升将会引起丝杠的延长量为 :

通常,如果丝杠需要采用预拉伸的结构,订购时需要向代理商确定预拉伸结构及拉伸尺寸,丝杠生产商将在导程中补偿预拉伸量,从而保证丝杠在拉伸后能够在正确的导程值上工作。机床在装配进给装置时,无论哪种预拉伸结构,都需要在细微调节和检查工具下才能对丝杠做出正确预拉伸。如果配做的零件不合格或调节预拉伸出现较大弯矩,都无法达到正常的预拉伸量。对进给系统的精度和刚度也造成影响。

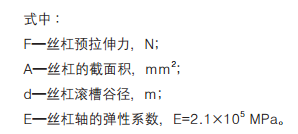

预拉伸拉伸距离的变化将会造成丝母部分接触点及接触面积改变,如图 1 所示,在 Ft 拉伸时超过目标预拉伸力数值,丝杠导程大于目标值,丝杠螺母的预紧力会减小,导致螺母滚珠的接触刚度降低 ; 反之,丝杠拉伸不足时,丝杠导程小于目标值,丝杠螺母预紧力会增加,导致螺母滚珠接触刚度增加。除此之外,可以看出预拉伸结构不仅弥补热变形的伸长量,同时还减小了滚珠的摩擦,减少了发热量。

图 1 预拉伸丝母预紧力的变化

4. 丝杠预拉伸的分类

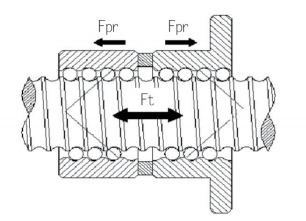

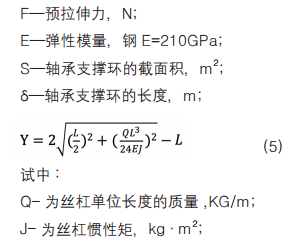

1)轴承舱结构

首先固定 7 后将 8 穿过,将 4 轴承舱 6 角接触球轴承 2 衬套 3 端盖依次装配传动系统的固定结构。用千分表顶着丝杠左端端头,以确定丝杠拉伸位移的变化。安装 1 锁紧螺母,但刚好拧紧而没有拉伸丝杠。然后拉出 4 轴承舱使 3 端盖拖出,带动 6 角接触球轴承 2 衬套向左端一同拖出,实现丝杠预拉伸。4 轴承舱带两个螺纹孔,利用螺丝顶在 7 轴承座上,实现暂时的预拉伸,待配磨垫片安装后,预拉伸结构才完成稳定。5配磨垫片为 U 形开口圆垫圈,安装后将拉伸的两个螺钉退回,将固定螺钉锁紧,就完成丝杠预拉

伸的工作了。

1- 锁紧螺母,2- 衬套,3- 端盖,4- 轴承舱,5- 配磨垫片,6- 角接触球轴承,7- 轴承座,8- 丝杠

图 2 轴承舱预拉伸结构

影响进给系统精度稳定性的因素主要有丝杠热变形、丝杠自重下垂变形、轴承的变形量等因素。因此结构支撑轴承受轴向载荷,故轴向需要拉伸长度 LA 为:

根据以上理论计算确定实际拉伸值,确定配磨垫片厚度,经试验多次配磨后进行配磨垫片的安装。

此结构优点用拉伸结构稳定,轴承数量低成本低,装配安装操作需要空间小,装配拉伸仅在轴承座单侧,调试方便。

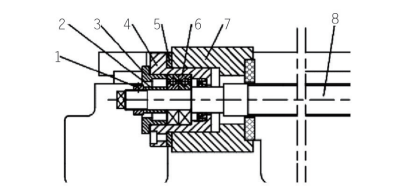

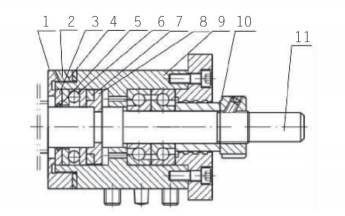

2)推力轴承结构

推力轴承预拉伸结构如图 3 所示。将 1 自制锁紧螺母,3 衬套,4 配磨垫片,5 密封,6 推力轴承,7 衬套,两个 8 半圆形挡圈,依次安装在丝杠上,然后将丝杠从图左穿入 9 轴承座内,再将 4 配磨垫片安装,然后拧 1 自制锁紧螺母至 9轴承座上,无需拧紧,然后依次从图中右侧安装角接触球轴承,衬套及 10 锁紧螺母在丝杠右端。

1- 自制锁紧螺母,2- 顶丝,3- 衬套,4- 配磨垫片,5-密封,6- 推力轴承,7- 衬套,8- 半圆形挡圈,9- 轴承座,10- 锁紧螺母,11- 丝杠

图 3 推力轴承预拉伸结构

用千分表顶着丝杠右端端头,以确定拉伸位移的变化。1 锁紧螺母与 9 轴承座之间设有 4 配磨垫片,对 1 锁紧螺母施加力矩,完成滚珠丝杠的预拉伸,然后用 2 顶丝防松。在滚珠丝杠预拉伸前,先松开 2 顶丝,旋松 1 锁紧螺母,取下 4配磨垫片(4 配磨垫片形状有一侧 U 形开口,可直接插拔),根据理论计算出拉伸值,因有角接触球轴承已被卸荷,固角接触球轴承没有轴向变形量,最后确定拉伸值后试验配磨 4 配磨垫片及安装的工作。

此结构优点用推力轴承预拉伸结构可以使支承轴承的温升得到控制,不受轴向力,实现了滚珠丝杠支承轴承卸荷的目的。使丝杠工作时精度更高,寿命更久。

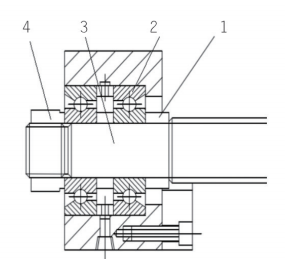

3)紧凑结构

本结构固定轴承座,取零件依次将 1 配磨套,2 角接触球轴承,衬套,4 锁紧螺母装在 3 丝杠上,将定位销定位轴承座于机床床身。然后将一端的轴承拆下,取出 1 配磨套,根据丝杠预拉伸量磨去一定量,此结构理论拉伸量与本文轴承舱结构计算方式相同,再重新装配好拆卸的零件,锁紧螺母,由于此结构过大预拉力会烧坏支撑轴承,所以在取值上采用温度变化值小于等于 5°的预拉值。此结构优点丝杠订购长度短,结构简洁紧凑,占用空间小。轴承支撑范围也短,丝杠成本低。但装配需要拆卸零件多,不易多次试验,无法做

到本文 1、2 的拉伸精度。

1- 配磨套,2- 角接触球轴承,3- 丝杠,4- 锁紧螺母

图4 推力轴承预拉伸结构

5. 总结

滚珠丝杠进给装置作为机床传动部件核心成分,热变形的影响至关重要。本文阐明了几种热变形造成精度降低的解决方法,并梳理出优缺点。预拉伸客服丝杠热变形的方法是成本低廉、装配方便等优点的有效方法。

丝杠预拉伸结构可以弥补丝杠热变形的延长量导致的精度误差,丝杠预拉伸对丝杠丝母产生一定影响,当丝杠预拉伸力增加时,会造成丝杠螺母的刚度降低。丝杠预拉伸会克服丝杠的扰度形变,弥补丝杠因重力变形产生的轴向位移。丝杠预拉伸通过不同结构实现预拉伸,均可以达到预拉伸弥补丝杠热变形的效果。通过不同的结构优缺点对比,普及了丝杠预拉伸的结构特点及性能特点。对传动部件的进给装置的选用做出了参考依据,对提高机床整机的精度稳定性和降低数控机床的生产成本有重要作用。为传动系统的精度提升结构研究创造了有力的学术价值。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息