摘 要 : 深孔加工是在封闭坎态下迭行的, 不能直接观查到刀具的削情况 。 采用了金属塑性成形仿真软件 D eform -3D ,用有限元方法动态模拟拟了深孔钻削过程 , 预測了加工过程中的溫度及应力变化情况,比敕了不同钻削参教下溫度与等故应力的变化情况, 获得了不同切則速度下切削溫度及等故左力的变化曲线 。 分析结果表明 : 切削温 度随切入深度的增加而增大 ,逐渐趋于平稳 , 最高溫度出现在刀具和切屑接触 的 位 置 ; 切削溫度与切削速度成正比 , 而效应力随切削参数参数变化, 变化并不大。

关 键 词 : 深孔如工 ; D eform -3D; 钻削

深孔加工是孔加工中难度最大的工艺之一 , 深孔实体钻削技术被公认为是深孔加工技术的关键技术。用传统的加工方法耗时耗力,而且加工的深孔精度不高,还存在换刀频繁的问题和刀具易断的风险[1]。枪钻加工深孔是目前较理想的加工手段。在深孔的加工过程中,钻 杆 细 长 .容 易 偏 斜 ,产生振动,产生的热量和切肩不易排出,不能直接观察刀具切削情况,而且目前也没有理想的途径能够实时地监控切削区域的温度变化及分布[w ]。只能凭经验,通过听切削时的声音、看切屑、触摸振动等外观现象来判断切削过程是否正常。

近年来,随着计算机硬件技术及数值模拟的快速发展,模拟仿真技术为解决这一难题提供了高效的科学技术途径[4]。进行模拟钻削对于提高深孔加工精度、加工稳定性和加工效率具有重要的意义。 目前有学者通过一些先进的测量手段和软件分析,可以间接判断或提前预测加工过程。如西安交通大学丁正龙等学者搭建了在线检测量平台进行深孔内径测量[5),但无法在线监测加工过程;也有工程师通过改变机床传统结构来改善深孔加工工艺,如为了防止加工后的切肩划伤孔壁,采用机床主轴倒立式结构,利用切削液和切肩的自重,使切屑更顺畅地从钻杆V 形槽中排出[6]等措施,有效提高钻削质量。

本文采用Def〇rm-3D 金属塑性成形仿真软件 ,动态模拟了钻削加工过程;并获得了在不同切削速度下的温度变化和应力变化,提前预测深孔的加工工艺效果,同时为深孔加工冷却液设计和实施提供了依据。

1 、枪钻工作原理及钻孔工艺

1 . 1 枪钻工作原理

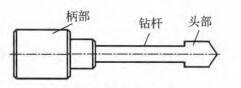

枪钻是加工深孔的主要工具,它具有一次钻削就获得良好精度和表面粗糙度低的特点[7],枪钻基本结构如图1 所示。

图 1 枪钻的基本结构

枪钻由头部、钻杆和柄部三部分组成。头部是整个枪钻的关键部分,一般为硬质合金,有整体式和焊接式两种,往往与钻杆焊接为一体 。枪钻的钻杆一般采用专用合金钢材并经热处理制成,使其具有较好的强度和刚性,必须有足够的强度和韧性;枪钻的柄部用于刀具与机床主轴上连接,按一定的标准设计制造。

1 .2 枪钻工艺过程

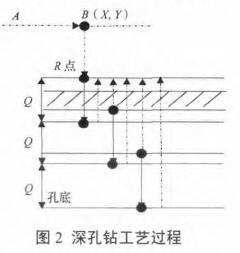

工作时,枪钻柄部被夹持在机床主轴上,钻头通过导引孔或导套进入工件进行钻削,钻刃独特结构起到自导向的作用,保证了切削精度。先加工导引孔,然后以一定的进给速度到引导孔上的2~ 5 m m 处 ,即图 2 中 点 处 ,同时以中冷方式打开冷却液;到导引孔后正常速度开始加工,加工过程中采用间断进给,每次进给!2 深度,实现深孔短肩;加工结束离开实体时 ,先以较快的速度退刀到离孔底一定距离处 ,再以低速退出引导孔,最后快速离开加工工件并关闭冷却液,整个过程如图2 所示 ,图中虚线表示快速进给,实线表示慢速进给。

2 、深孔钻削力的分析

深孔钻与其它金属切削加工方法相比,最显著的不同点是深孔钻在封闭腔内利用导向块的定位和支撑进行钻削。刀具与工件之间并非是刀刃的单一接触+91,还有刀具上附加的导向块与工件的接触。

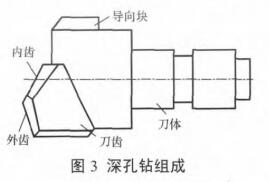

如 图 3 所示。深孔钻由切削刀体、刀齿和导向块三大部分组成。刀体空心,切肩由前端进入,通过钻杆内腔排出,后端螺纹用于与钻杆连接。刀齿上主切削刃分为两条,分别为外刃和内刃。

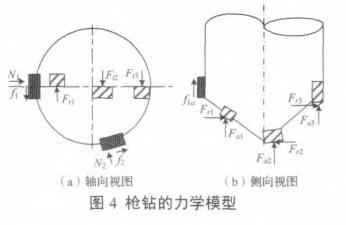

以多刃内排肩深孔钴为例,副刀刃与两个导向块在同一圆周上,三点定圆自行导向,分析其受力,简化后的力学模型如图4 所示。( 1 ) 切削力F 。深孔刀具所受的切削力可 分解为相互垂直的切向力F ,,、径 向 力 F ,.,和轴向力径向力将直接导致刀具弯曲变形 ,轴向力增加刀具磨损,而切削刃上的切向力主要产生扭矩。加工过程中,总希望在保证加工质量和效率的前提下,尽量降低轴向力和扭矩,通常刀具的使用寿命与轴向力和扭矩直接挂钩 ,过大的轴向力使得钻头更容易崩断,扭矩过大也会加速刀具的磨损、折断,直至报废[1°]。

( 2 ) 摩擦力F/ 。导向块相对孔壁转动时产生摩擦力/ 和 /2 ; 导向块沿轴向移动时与孔壁之间的轴向摩擦力为/ lu和7L ;

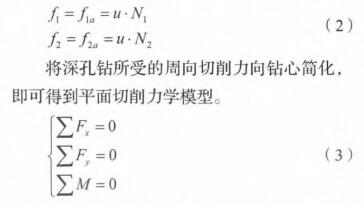

( 3 ) 挤 压 力 挤 压 力 是 由 于 孔 壁 的 弹 性变形引起的,导向块与孔壁之间的挤压力为M和 ^ 2 。根据力系平衡原理,可知:

式中: 为竖直方向切削力合力;F ,.为径向切削力合力;F , 为周向切削力合力。假设只考虑库伦摩擦系数,则导向块上轴向摩擦力与周向摩擦力相等。通过实验可以直

接在深孔加工时测得扭矩M ,和 F a。

对于给定的钻头,其公称直径為以及导向块的位置角都是确定的,加之切削力经验轴向力为主切削力的一半,综合上式可以计算得到各切削力分量和导向块上所受的力。

3 、枪钻的钻削仿真

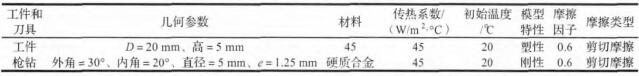

内排肩深孔钻削是在封闭或半封闭的状况下进行,切削热不易传散,排肩困难,工艺系统刚性差。当钻削中产生冷却液进不到切削区,造成冷却润滑不良时,会使刀具温度急剧上升,加速刀具磨损;随着钻孔的深度增加,刀具悬伸量增大,钻削时的工艺系统刚性也随之降低。所有这些,对内排屑深孔钻削工艺过程提出了一些特别的要求,本文通过对实际加工工况的再现模拟,预测了切削过程产生的热量和切削力,为优化深孔加工工艺提供依据。3 . 1 钻削参数及材料属性的定义D efo rm 是一套基于有限元的工艺仿真系统 ,用于分析金属成形工艺。通过在计算机上模拟整个加工过程,帮助工程师和设计人员提前预测各种工况下的不利因素,有效改进加工过程nM 2]。本文通过三维造型软件Pm /E 绘制仿真刀具模型,将模型保存为.STL格式导入到Defo rm -3 D 中。设置的切削参数和切削条件如表 1 所示。

( 1 ) 工作条件的设定:选择机械加工类型为钻削,单位标准S I ,输入切削速度、进给量,环境温度为20t :,工件接触面摩擦因子为0.6,传热系数为45 W/m2.〇C ,热 融 为 15 N/mm2/X 。

( 2 ) 刀具和工件的设定:刀具为刚性,材料 为 4 5 钢 ,工件塑性,材料为W C 硬质合金。

( 3 ) 设置对象间关系:D e fo rm 的主仆关系是以刚体为主件,塑性体为仆件,所以刀具为主动,工件为从动。

表 1 工件和刀具的主要参数

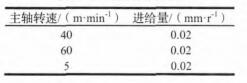

为了对比不同工艺参数对切削过程温度、应力 、应变的变化影响,在 如 表 2 所示的不同钻削参数下进行模拟仿真,观察结果。

表 2 枪钻钻削参数

3 . 2 钻削仿真模拟与结果分析

( 1 ) 温度

金属切削时消耗的能量大部分转换为热能。这些热量使得切削区温度升高.直接影响刀具的磨损、工件的加工精度和表面质量。金属在高速切削下,剧烈的摩擦和断裂使得局部区域的温度在短时间内就上升到很高的温度。枪钻加工中,热量主要来自于金属切肩的变形、钻头支撑垫与工件孔垫的摩擦以及切肩在刀具前倾面的摩擦[13],这些热量都需要切削液进行冷却。通过模拟钻孔过程,获得在不同转速及进给量下工件接触区域的温度变化,这些数据为深孔加工时的优化冷却系统提供设计依据。由 于 D e f o r m 模拟钻削过程,对汁算机的性能要求较高,模拟完整的孔加工的过程需要较长的时间。通过设置钻削仿真的步长,控制模拟的深度以达到稳态加工。

仿真条件设定•.仿真步数设:定为1000步 ,仿真的间隔步数设定为5 0 , 每 隔 5 0 步数据自动保存一次;Deform-3D 采用自适应网格划分技术,工件为塑性体,划分网格用于计算切削力,采用绝对单元类型如图5 所示,仿真结果如 表 3 所示。

图 5 深孔钻的有限元模型及钻削过程

表 3 切削速度与温度随步数的数据采集

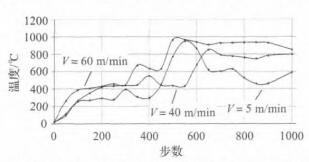

对 表 3 的数据进行分析处理,获得三种工况下工件切削区域温度随步数的变化曲线如图6 所示。

图 6 可以看出钻削速度对工件接触区域温度有较大的影响。钻孔开始阶段,钻头和工件开始接触,进给量大,刀具冲击工件剧烈作用致使开始的温度变化很大且迅速上升。随着钻削趋于稳定,曲线总体变的平缓但仍有波动,这对深孔加工而言是正常的。因为钻头直径较小 .而 进 给 量 大 ,振动会持续存在。

从 图 6 还可知,钻削速度对温度有较大影响。随着速度增加.钻削温度越来越高。从有限元模型结果看,不同钻削速度下产生的最高温度发生在钻尖附近的局部变形区域内,因为这里是塑性变形和刀肩摩擦比较集中的地方。

图 6 接触区域温度随切削速度的变化曲线

( 2 ) 等效应力分布

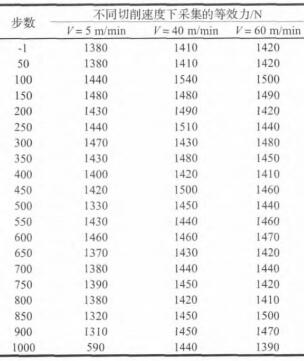

von M is e s应力是基于剪切应变能的一种等效应力,是一种屈服准则。引入等效应力后,不管单元体受力状态如何复杂,均可想象为承受数值上一个单向拉伸时的应力。而分析得到的等效应力和等效应变的对应关系则反映了工件材料由塑性变形引起的加工硬化通过有限元分析.得出了枪钻在不同钻削速度下的等效应力变化的情况,仿真间隔步数为5 0 , 每 隔 50步数据自动保存结果,如 表 4 所示。

表 4 切削速度与等效力随步数的数据采集

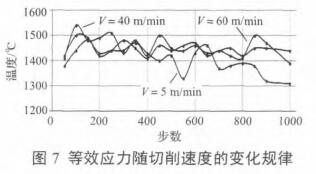

分析等效应力和步数之间的关系如图7 所示 ,可以看出,不同主轴转速对于工件加工过程中所受等效应力没有太大的影响,在一定范围内波动,但三种加工情况下的最大等效应力变化趋势非常相近。

钻削等效应力图7 中曲线表明了,钻削初始阶段应力较大。随着钻削深入趋于稳定,曲线总体下降并变得平缓。同时通过应力应变分析 ,枪钻所受的最大等效应力为1550 M Pa,整体的最大位移为0.0823 m m。

4 、结论

利 用 D e fo rm 软件有效模拟了深孔切削过程 ,分析了切削加工中的温度变化及应力变化,获得了切削温度与切削速度之间的变化曲线,为研究深孔加工的切削机理以及在实际加工时 .切 削 参 数 的 选 取 、冷却系统的设计都提供了一定的依据。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com