三维光电振动测量技术的校准方法研究

2017-1-18 来源:宁波舜宇智能科技有限公司 作者:钱向伟,王雷,张深逢,叶岗,宋云峰

摘要:为了分析三维光电振动测量仪测量的三维数据准确性,提出了一种利用标准小球做相对校准的简便方法。组成三维光电振动测量仪的5台激光测振仪发出的5束激光同时经过1个透镜,聚焦在位于透镜焦点处且安装在振动源上的标准小球球面上,软件处理小球振动时的三维分量,并与小球3个正交方向放置的3台激光测振仪测得的数据对比。通过微调小球的摆放位置,测量小球不同振动方向的三维振动信息,最后对数据进行误差分析,测量结果验证了该校准方法的可行性和适用性。

关键词:三维光电振动测量;正交法测量;标准小球;激光测振仪

0.引言

三维光电振动测量仪作为高端科学仪器,广泛应用于卫星陀螺控制器的振动测量、航空发动机的叶片振动测量、火炮发射时炮管的振动测量、微机电系统振动测量等,属于非接触测量仪器。然而,长期以来我国的光电振动测量仪几乎完全依赖进口,部分产品由于牵涉到国防和国家安全领域还无法进口,这一局面极大地限制了我国相关领域的发展。为此,研制具有自主知识产权的三维光电振动测量仪迫在眉睫。

由于三维测振技术发展得较晚,目前国内外对振动校准装置的研究还局限于采用单分量激励下的分轴向振动校准。然而,采用传统的单分量振动校准装置校准三分量测振仪具有一定的局限性,三分量测振仪的灵敏度是一个矩阵形式,若采用单分量振动校准装置将无法得到这个输入、输出的耦合关系,而传统的对多分量测振传感器逐分量校准方法,存在校准时间长、工作效率低且结果可靠性差等不足。在传统激光测量技术中,无论是单点测量还是整个面的扫描测量,都只给出了物体的结构振动特性,没有给出物体整体的三维振动特性。最近几年出现的三维激光测振仪,主要由3台单点激光测振仪组成,能够测量物体三维振动信息,该测量技术的缺陷是仪器没有自校准功能[1之]。本文提出一种新型三维运动姿态测量方法,通过5台单点激光测振仪实时测量物体三维振动信息和运动姿态,利用比较测量方法对系统进行相对校准,同时还能够进行现场自校准,测量精度高[3。4]。

1.基本原理

1.1激光测振仪原理

激光多普勒测振仪是基于光学干涉原理。He-Ne激光器发出的偏振光(设频率为Fo)由分光镜分成两路,一路作为测量光,一路作为参考光。测量光通过声光调制器后具有一固定的频移(F),再聚焦到被测物体表面,物体振动引起频移(厂)。由于多普勒频移f=2v/A,即,与速度口成正比变化。传感器获得的干涉信号频率为F+厂,携带了被测物体的振动信息,再经过频率电压转化,频率信号变为电压信号U,由于该转化为线性关系,即

1.2三维光电振动测量技术原理

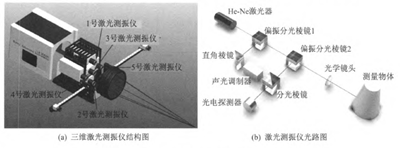

振动系统包括了5组激光测振组件(5台激光测振仪),其结构及光路如图1所示,它们共用一个聚焦系统,使得激光测振组件出射的激光汇聚到同一点[8]。5组激光测振组件采用正交对称放置,构成十字分布。每个测量点均由5束激光同时测量,软件处理并输出X,y,Z 3个方向的振动结果。

图l 三维激光测振仪原理图

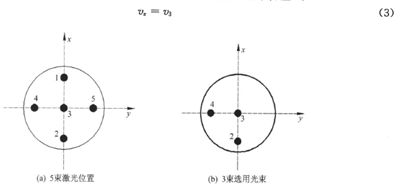

三维激光测振仪在测量物体三维信息时,5束激光通过聚焦透镜汇聚在同一点,并测得沿各自光束方向的速度分别为V1,V2,V3,V4,V5,如图2(a)所示,选用其中正交的3束激光来获得三维振动信息呻0|,此处选用光束2,3,4,如图2(b)所示,光束3可以直接测量物体沿Z方向的振动分量,即

图2激光束位置不意图

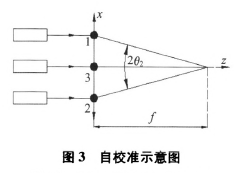

在实际装配和组装调试过程中,保证光束1和光束2关于光束3对称,夹角为202,光束4和光束5关于光束3对称,夹角为2口。,但角度日。和晚的实际值和理论值会存在一定的误差,本系统通过同一水平分布的3束激光实现三维光电振动测量仪的自校准功能,如图3所示。校准时,一般采用振动台沿Z轴方向振动,实际校准过程中,振动台由于摆放误差,很多情况下也会有沿X轴方向的振动分量口:,通过光束3可以测得Z轴方向振动速度为

整个系统实现了角度的自校准过程,当5束激光聚焦在被测物体上,5个通道同步采集物体的振动信息,根据式(6)、式(10)、式(12)可计算出物体的三维振动坐标哦,码和口。。

2.系统校准以及实验过程

2.1系统校准

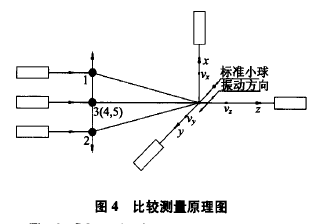

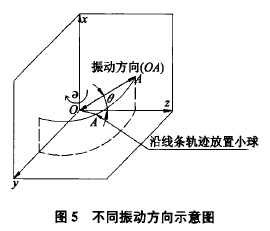

在激光测振过程中,当物体的振动方向沿着激光方向时,测量值为准确的振动值。为测量物体的三维分量,要尽量减少测量点3个方向的固有误差,可在振动源上固定一个标准的小球,振动源为标准的振动传感器校准仪,内部可产生不同频率的正弦信号,可输出显示加速度、速度及位移3种振动信号的幅值[1卜121;三坐标测量机上用于校正振动仪器的标准小球直径为20 mm,材料为钢,表面覆盖有一层0.1 1Tlln厚的均匀反射膜,另外选取3台一致性良好,即测试同个物体振动信息相同或接近的激光测振仪,分别放置于正交系的X,y,z方向,用于物体3个方向振动信息数据测量,正交位置通过机械装置实现,控制3个方向相互都成90。角,并且由于各个方向的激光测振仪利用散射原理测量,正交性的微小角度偏差对测量结果影响不大;然后打开振动源,让小球在振动源作用下以不同频率和不同幅值振动,比较不同条件下3台激光测振仪与三维光电振动测量仪所测数据,从而判断其测量数据的准确性,测量原理如图4所示。三维光电振动测量仪的5束激光聚焦在球面上,光束3与接触点的切面基本垂直,正交方向的3台激光测振仪也聚焦在球面上,分别与接触点切面垂直,小球在不同位置下的数据稳定后,比较三维光电振动测量仪采集到的三维分量%,q,巩的数据与X,y,Z 3个方向的激光测振仪采集的数据,如图5所示。

2.2实验过程

首先将标准小球固定在振动源上,三维光电振动测量仪聚焦透镜焦距为500 mm,调节振动台的位置,使5束激光聚焦在小球的球面上,光束3方向为正交坐标系的Z方向,将另外3台激光测振仪分别放置于小球所在坐标系的X、y、Z方向,工作距为500 mm,调节振动源上的频率以及速度幅值,得到多组不同频率,不同幅值下小球的振动信息;再固定振动源幅值和频率不变,改变小球的振动方向,三维分量的幅值大小发生改变;重复上述操作,最后比较测量数据。标准振动源放置在机械工装上,通过微调机械工装,将振动源的振动方向平行于XOZ平面,并使振动方向与Z轴方向成0角度,然后移动工装使物体振动方向绕X轴旋转a角度,测量其三维振动信息,最后进行数据分析。

一定的前提下,频率不影响速度分量值;再选取一定的频率和幅值,改变2个角度值的大小,测试三维振动对任意方向的振动物体的适用性。

3.测量结果分析

3.1测量结果

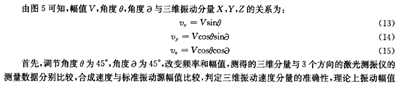

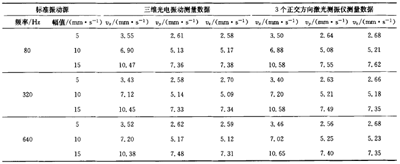

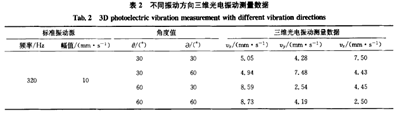

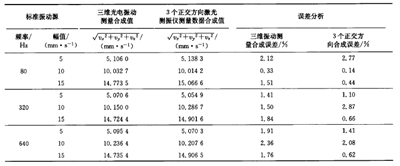

首先调节振动源的摆放位置,为了方便计算和比较,使小球振动方向满足角度口为45。,角度a为45。,然后调节振动源的频率和幅值,在不同频率、不同幅值下,三维光电振动仪和3个正交方向上的激光测振仪测量数据如表1所示;然后振动源选取固定的频率和幅值,此处选择频率320 Hz,幅值10 mm/s,在不同角度下,小球不同振动方向的三维光电振动仪测量数据如表2所示。

表1同一振动方向(0=0=45。)。不同频率。不同幅值测量数据

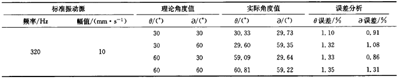

3.2数据和误差分析

小球在同一振动方向下,即角度日为45。,角度a为45。,三维光电振动测量仪的三维分量合成值与3个正交方向激光测振仪测量数据的合成值分别与振动源的幅值做比较,误差分析结果如表3所示。在振动源频率320 Hz,幅值10 mm/s的条件下,根据小球不同振动方向的三维光电测量数据,由式(13)、式(14)、式(15)计算出小球实际角度值日和a,并分别与理论角度值进行比较,误差分析结果如表4所示。可以看出,三维光电振动测量仪的3个分量与3个方向激光测振仪的测量数据基本吻合,合成值的误差最大为2.87%,任意方向的角度误差最大为1.35%。在实际测量过程中,3个方向激光测振仪在保证光斑基本处在小球的对应位置时,摆放位置引起的误差很小,可忽略不计,而机械调节工装会引入系统误差,结构加工和透镜成像质量也会影响测量结果,但总体而言,测量结果误差满足系统要求,符合相对测量的标准。

表3同一振动方向(0=a----45。)测量数据误差分析

表4不同振动方向三维光电振动测量数据误差分析

4.结论

在研究了三维光电振动测量仪原理的基础上,选取振动源和单点激光测振仪作为比较对象,搭建了实验平台进行数据测量和误差分析,验证了三维光电振动测量仪对任意空间物体三维分量测量的相对准确性和适用性,但后续仍需标准的三轴计量平台对测量数据进行绝对校准。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息