摘 要: 传统的螺纹加工工艺已不能满足现代化的高精度、大规模的生产需要。随着数控加工技术的发展,尤其是三轴联动数控加工系统的出现,使更先进的螺纹加工方式数控铣削得以实现。通过工艺分析和试验验证,内螺纹铣削加工工艺成功地应用在CRH2 动车组转向架牵引拉杆M36 螺纹的加工上,并获得良好的效果。

引言

CRH2 型动车组转向架与车体连接的牵引拉杆,采用M36 螺纹与拉杆座连接,是动车组传递牵引力的重要部件。传统的螺纹加工方法主要采用螺纹车刀车削螺纹,丝锥、板牙、机械攻丝、手工攻丝及套扣等,这种加工方式效率低,成品率不高,也不适合牵引拉杆内螺纹的加工工艺要求。牵引拉杆的内螺纹加工在整个转向架生产过程中成为难点。为

此,开展了数控铣削技术在CRH2 型动车组牵引拉杆内螺纹加工中的应用研究。

1 、数控螺纹铣削工艺

数控机床是一种典型的机电一体化加工设备,它综合应用计算机、自动控制、自动检测及精密机械等高新技术产品,具有很高的技术密集度和自动化水平 。数控机床能够完成普通机床难以完成或根本不能完成的复杂曲面加工,具有零件加工精度高、产品质量稳定、自动化程度极高的优势,而且可减轻工人劳动强度,提高生产效率。

1.1 螺纹铣削原理

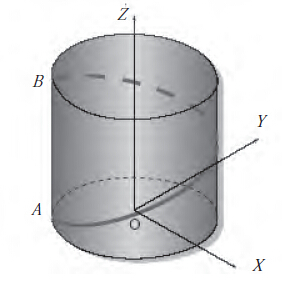

螺纹铣削的原理是,利用机床三轴联动功能,实现螺旋插补功能,由机床控制刀具实现螺旋轨迹,螺纹由平面圆弧插补和垂直于该平面的线性运动联动形成,即在1 个圆周的插补过程中,利用刀具的几何形式,结合刀具沿轴向移动1 个螺距的运动,形成所需要的螺纹。铣削螺纹轨迹如图1 所示。

图1 铣削螺纹轨迹

1.2 数控铣削工艺与传统工艺加工螺纹的比较随着三轴联动数控加工系统的出现,数控铣削螺纹技术得以实现。目前常规的内螺纹铣削加工、外螺纹铣削加工工艺已广泛应用,由于其受刀具的限制小,加工范围广,特别适用于构架、模具、箱体类零部件的螺纹加工。

螺纹铣削加工在加工精度、加工效率方面与传统螺纹加工相比,具有极大优势,主要体现在以下6 个方面:

(1)螺纹铣刀不受螺纹结构和螺纹旋向的限制,可加工多种不同旋向的内、外螺纹。

(2)螺纹铣刀的耐用度比丝锥有了极大提升。

(3)铣削螺纹过程中,可以方便地调整螺纹直径。

(4)螺纹铣刀能接近盲孔或通孔的底部,而且能实现大螺纹孔径的加工。

(5)螺纹铣刀能够有排屑的空间,费屑不会影响加工过程。在加工低碳钢等易于产生连续长切屑的材料时,不会造成切屑难以排出的问题。

(6)螺纹铣刀刀具可以实现各种形式的孔加工。

2 、M36螺纹铣削加工工艺的确定

2.1 既有M36螺纹加工工艺

(1)镗床钻攻工艺,采用丝锥攻丝。这种加工工艺,工艺分散。对于转向架牵引拉杆部位的螺纹,需要特制加长刀杆,丝锥使用前还需进行试验,而且对操作人员技能要求较高,成品合格率无法满足生产要求。

(2)数控设备加工,分采用丝锥攻丝和螺纹铣削。一方面,采用丝锥加工前需要试验;另一方面,排屑和冷却不理想。更重要的是,由于大多数数控设备采用刚性攻丝,没有弹性补偿量,即使采用弹性攻丝,对丝攻夹具的要求也非常高。特别是加工较大孔径时,由于扭矩过大,容易造成刀具折断,成品合格概率也无法满足要求。

(3)手工完成攻丝。这种工艺通常在M12 以下螺纹采用。对于M36 螺纹,采用手工攻丝,对操作者技能要求很高,时间长,体力消耗大,成品合格率不稳定。

2.2 工艺优化与确定

通过对现有M36 螺纹加工工艺的分析,认为可进行以下优化:优先采用数控螺纹铣床完成对CRH2动车组牵引拉杆M36 螺纹的铣削加工,直径方向上留0.02 mm 余量,然后由钳工进行螺纹疏通。受刀具结构的制约,在铣削螺纹时,刀具刀杆会产生微小变形。再加上刀片自身制造误差(一般为±0.025 mm)的影响,在没有对刀仪精确测定刀具半径值的情况下,采用螺纹铣刀1 次完成螺纹铣削,存在一定风险。因此,如果在直径方向留出0.02 mm 余量,用以消除刀具误差因素,铣削的1 次合格率约为30%。对于剩余的70% 成品,还具有改善的余量,此时可由钳工再进行手工螺纹疏通作业[6]。该工序对工人技能要求相对较低,使得成品合格概率远大于既有的3 种加工工艺。此种工作能够使得M36 螺纹的加工合格概率近100%。

3 、螺纹刀具的选择

3.1 螺纹铣刀类型

在螺纹铣削加工中,螺纹铣削刀具与三轴联动数控机床是2 个重要因素,发挥着不可或缺的作用 。常见的螺纹铣刀主要有以下3 种。

3.1.1 圆柱螺纹铣刀

从外形上来看,圆柱螺纹铣刀像是螺纹丝锥与圆柱立铣刀的结合体。这种刀具上无螺旋升程,在加工中的螺旋升程依靠机床运动实现。这种刀具可加工左旋和右旋螺纹,通常用于钢铁和有色金属材料的中小直径螺纹铣削,特点是切削平稳、耐用度高。由于圆柱螺纹铣刀更适用于较大螺距螺纹的加工,因此,不推荐用于牵引拉杆M36 螺纹的加工。

3.1.2 机夹螺纹铣刀

机夹螺纹铣刀是一种可以将刀杆和刀片进行拆分的螺纹刀。刀杆材料是工具钢和高碳钢,刀片材料是硬质合金,刀杆和刀片之间依靠螺钉锁紧。机夹螺纹铣刀适用于直径25 mm 以上螺纹的加工,螺纹刀片可用来双面切削。这种刀片制作简单,价格低。机夹螺纹铣刀的缺点是抗冲击性能较差,工作时需注意对刀具温度进行控制,并应尽量避免冲击

切削。

3.1.3 组合式多工位专用螺纹镗铣刀

组合式多工位专用螺纹镗铣刀的优点是一刀多刃,可以同时完成多角度、不同方位的加工,显著提高生产效率。组合式多工位专用螺纹镗铣刀通常应用于工件需同时加工多种形状的情况,如同时加工内螺纹、倒角和平台等。但由于这种刀具结构复杂,因此成本很高,且故障率也较高。

3.2 刀具规格的确定

根据上述刀具的特点,并考虑成本因素,最终选择机夹螺纹铣刀,使用成型刀片,刀片可双面切削。铣刀的具体规格是:刀杆型号为TMC25-5,刀片型号为HYPRO PLANET CUTTER 5I4.0ISOTM028(公制内螺纹,插入尺寸为15.875 mm,螺距4.0 mm,双面可切削)。

4 、结语

通过CRH2 动车组转向架牵引拉杆螺纹加工工艺的分析以及试验验证,采用数控螺纹铣削加工工艺,可靠性强,效率高,螺纹质量稳定。牵引拉杆M36 螺纹的加工质量得到很好的控制,成品率达到100%。在冷却良好的状态下,刀片使用寿命较长,切削距离可达到5 m。

新工艺的推进,不仅保证了产品的质量与生产效率,也充分发挥了数控机床的优势,对于小批量工件,具有转型快、受刀具限制小、成本低的特点;对于批量生产,具有产品质量稳定,对操作人员的手工操作技能要求较低的特点。但在实际生产过程中,操作者能否合理、恰当地使用设备,也决定着数控机床优点的发挥,因此,操作人员应努力提高

业务素质,严格遵守操作规程,并按照维护计划做好设备的保养工作 。

详细作者信息如下:

1,魏薇 高宝杰 南车青岛四方机车车辆股份有限公司

2,董成文 中国铁道科学研究院标准计量研究所

3,曹源 北京交通大学电子信息工程学院

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com