一种船舶超长液压油缸体车床加工工装

2022-6-21 来源: 黄海造船有限公司 作者:滕晓岩

摘要:超长油缸体内孔加工是机械加工中经常遇到的一类问题。为了解决普通车床加工超长油缸体内孔,该文介绍在普通车床安装一种工装,有效解决船舶超长液压油缸体内孔加工。在设计工装过程中,从刀杆振动方面进行解决。对刀杆设置滑动支撑铜套和刀杆夹持器,在加工过程中,通过调整刀杆支撑点,能够有效解决刀杆振动问题,从而提高超长液压油缸体的加工质量。

关键词:机械加工 加工工艺 车床工装 超长油缸体加工

客滚船艏艉门的开闭油缸、坡道的升降油缸、货船液压舱盖的开闭油缸等,都是超长液压油缸,其油缸加工质量直接影响到船员和乘客的生命安全。超长油缸体内孔加工是机械加工中难度系数较高的一种,通常工人需要借助其他机器辅助完成,即使这样,这也是一个十分复杂精密的过程。传统常规加工方法是采用一端悬空长刀杆进行加工,加工过程中刀杆容易发生振动现象,影响加工质量。

该文介绍一种利用普通车床安装工装进行超长油缸体加工的方法,能够有效地解决该加工难题。

1、工件特点分析

分析油缸体工件的结构特点:工件属于薄壁深孔加工,自身刚性差,用传统加工法,刀杆细长易振动,易产生报废现象,需使用特殊附件和工装才能达到工件精度要求。

2、加工方案、工装设计及制作

根据工件特点,结合公司设备情况,了解工件的加工难度,选择合适的加工设备。

工件长1 400 mm,考虑到加工刀杆长度,首先车床有效加工长度至少3.5 m。其次,采用传统的单刀车孔法无法达到工件精度要求。传统车床加工长内孔使用的刀杆,刀杆悬臂较长,刀头距离刀杆固定点距离太远,易发生振动现象,内孔产生崩刀现象,导致加工精度和粗糙度不满足要求。

孔法无法达到工件精度要求。传统车床加工长内孔使用的刀杆,刀杆悬臂较长,刀头距离刀杆固定点距离太远,易发生振动现象,内孔产生崩刀现象,导致加工精度和粗糙度不满足要求。

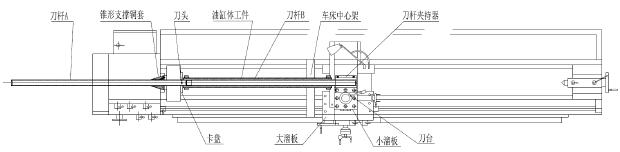

船厂做出如下加工方案:配合车床床头锥孔,制作一个起到支承刀杆作用的支撑铜套,做一支油缸体2.2倍长的刀杆,刀杆的一端支承在铜套内(间隙配合),另一端通过刀杆夹持器,夹在车床溜板的刀架上,刀杆中间装车刀。车刀可分粗车刀、半精车刀、精车刀。示意图如图1所示。

图1 加工工装安装使用示意图

2.1 制作刀杆

刀杆用无缝钢管分成两段,由A、B制成,A段长1700 mm,一端焊接堵头,B段长1 600 mm,一端焊接堵头。刀杆A和B通过内外螺纹进行连接。刀杆A、刀杆B加工工艺过程,如下所示。

(1)C6140车床。刀杆A:堵头端钻中心孔;一夹一顶,装夹车全长外圆至Ф60+0.4+0.5 mm;调头Ф60外圆伸进床头内孔中,夹紧车端面、车M52×2内螺纹长50 mm,配车M52×2堵头外端钻中心孔。刀杆B:堵头端钻攻M14×1内螺纹,带保护锥孔;一夹一顶,装夹车外圆Ф60-0.05,长200 mm,车Ф61全长;调头夹Ф60外圆,中心架支撑Ф61外圆,车端面,配车M52×2外螺纹。

(2)钻床:刀杆A螺纹一端100 mm处,钻Ф14通孔转90°钻攻M10螺纹。

(3)插床:插14刀方,与高速工具钢车刀配合,间隙适度。

(4)外圆磨床:装螺纹堵头用两顶尖装夹磨刀杆A全长外圆Ф60±0.015 mm。

2.2 制作支撑铜套

支撑铜套用耐磨锡青铜制作而成,外圆是锥面。夹一端车铜套外圆,按床头孔配锥度,精车锥度,内孔加工至尺寸要求,此法以保证锥面和内孔的同轴度。内孔设置油线,不延伸至端部,便于储存滑油。端面斜钻孔与油线相通,攻内螺纹,安装油杯,供刀杆在支撑铜套内孔中移动和旋转润滑。

2.3 制作刀杆夹持器

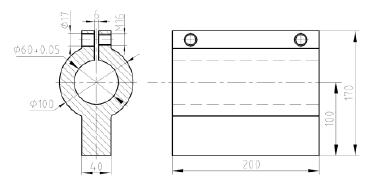

刀杆夹持器用45钢锻制并加工而成,具体情况见图2。

图2 刀杆夹持器

3、工装的安装

(1)控制刀杆的安装过精度。

(2)刀杆A和B内外螺纹连接旋紧。刀杆A非螺纹端插入铜套中,刀杆B非螺纹端插入夹持器内孔并利用车床刀台的螺钉拧紧(此时夹持器已装夹在刀台上,基本找正高度,但不要夹紧),移动大溜板,测试刀杆A在整个走刀范围内是否卡滞。铜套上的注油孔注入润滑油,润滑内孔,如有卡滞现象,可用垫片或小溜板来调整夹持器在刀台上的高度及轴向平行度。调至刀杆A全长范围内在铜套内轻松移动,然后锁定小滑板。

(3)刀具需要准备四把。车内孔粗加工用车刀,刀头采用硬质合金YT15。其余采用14方高速工具钢条,磨削成三把不可调刀头。

4 、工装的使用及油缸体的加工工艺过程

首先,在车床上加工工件两端的方形法兰端面及止口,重要的是在两端方法兰之间的缸体非加工外圆上,车一凹台,凹台用作支撑中心架用。操作工艺过程如下。

(1)卡盘定位一端内孔,另一端利用中心架支撑工件外圆,车削端面,测量保证另一端留有余量。

(2)工件调头,车削另一端,保证工件的总长。

(3)卡盘安装工件定位一端内孔,另一端利用活顶尖找正顶紧,车削两个方法兰的背面处的中心架凹台,检查外圆跳动情况,必要时,利用纸垫片调整活顶尖找正,找正后一次车好两个凹台,外圆加工至无氧化皮即可,公差保证±0.02 mm。

(4)一撑一架,车两端止口,车一段内孔,以备对内孔尖刀用。

下一步就是车油缸内孔,操作过程具体如下。

(1)刀杆A和B螺纹连接处松开,将刀杆A插入车床床头锥形铜套内孔中,并安装调整中心架。

(2)四爪卡盘夹一端方法兰,位置找正车好的凹台,另一端用中心架架住。

(3)刀杆A与刀杆B联接旋紧,锥形铜套内孔加油。

(4)车刀插入刀杆方孔中,通过螺钉压紧车刀,这把刀必须使油缸内孔加工成整圆,吃刀深度尽量小,由于是单面吃刀,刀杆长、吃刀深度大,会引起振动。如果内孔一次不能够去掉氧化皮,可继续第二次进刀加工。

(5)松开车刀压紧螺钉,换第一把粗车刀,打开冷却液,开始走刀。观察刀两侧切削是否匀,如果不均匀,需要重磨车刀倒角。这一刀吃刀深度较大,刀杆有振动感。切屑较多,但在切削液的喷射下很顺利地排除,然后利用内卡钳测量内孔尺寸至Ф(79+0.1)mm。

(6)第一刀加工到末端,车刀从铜套与油缸体之间的空间抽出,大溜板退到走刀起点,换第二把刀,铜套内孔加注润滑油。走刀过程中,观察两侧切削,这一刀吃刀深度较小,刀杆振动感消除。走刀约20 mm后,退刀、停车,松开刀杆A、B连接,用百分表测量内孔尺寸满足Ф(80-0.1)mm后,旋紧刀杆A、B继续走刀。

(7)第二刀加工完毕,车刀也是从铜套与油缸体之间的空间抽出,大溜板退到走刀起点。换第三把精车刀,铜套内孔继续加油。精车刀刃磨锋利,吃刀深度只有0.075 mm,刀杆无振感,走刀20 mm,退刀停车,松开刀杆A、B连接,刀杆A插入,百分表测量内孔尺寸,尺寸符合要求后,旋紧刀杆A、B联接,继续走刀。

(8)精车完毕,刀头从铜套与油缸体空间抽出,大溜板退到起点,刀杆A、B联接松开,刀杆A插入床头,松开四爪卡盘的两爪,卸下工件,测量夹持一端尺寸Ф80+0.05 mm,圆度误差0.01 mm,对比表面粗糙度1.6 μm达到。经检测,加工件满足图纸要求。

5、 结语

通过普通车床加装设计长刀杆工装,用来加工超长油缸体,经实际使用,油缸体加工精度完全满足要求,获得船东的一致好评,为解决细长内孔加工提供了参考方案。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com