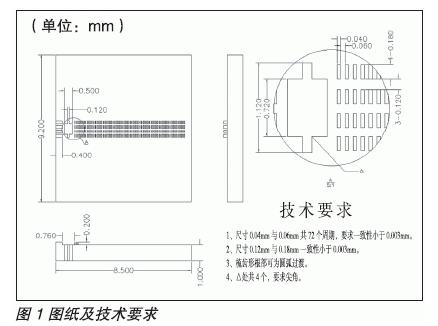

随着科技的发展,对机械零部件、模具产品等的加工精度要求是越来越高,高精度的低速走丝线切割在国内逐渐得到普及,但对于一些特殊要求的产品,不仅是要求有高精度的机床,同时还需要成熟的工艺过程、合理的工装夹具以及高技能的工人相互结合才能做出理想的产品。如图1就是一个较为典型的例子。

一、技术要求

1.1、材料为钨铜合金。

1.2、尺寸0.04mm与0.06mm共72个周期,要求一致性小于0.003mm。

1.3、尺寸0.12mm与0.18mm一致性小于0.003mm。

1.4、梳齿根部可圆弧过渡。

1.5、△处共4个,要求尖角。

二、加工方案

分析这个零件在三维的三个轴线上均需要加工,且精度都很高,所以这个工件至少需要三次装夹,这就存在每一次的装夹都会带来误差,如何减小有装夹带来的误差呢?我们应用了3R-system快速换装夹具,此夹具能快速换装提高机床实动率,同时能保持换装精度0.002mm。根据图纸所要求的尺寸,我们应用了三菱电机的FA20PS-Advance高精度慢走丝机床,此机床最小使用线径0.05mm,加工精度0.003mm。

三、加工过程

3.1、备一块30mm×18mm×10mm的钨铜材料。

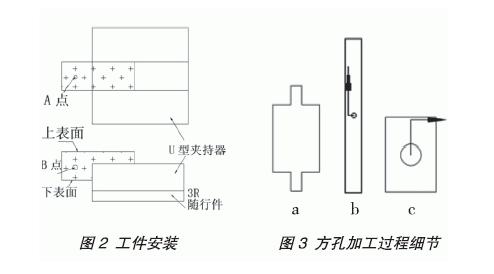

3.2、按图2装入3R随行件U型夹持器上。

3.3、按照图2所示A、B处做穿线孔。孔径及位置按图纸确定。

3.4、将2只3R底座(macro座)固定到慢走丝机床上打表找正,一只正装,一只卧装,用校正器分别找出底座的坐标,并分别记录于机床坐标系中。

3.5、将装有工件毛坯的夹持器安装的正装的底座上,机床安装0.05mm的线加工图3a形状,在加工这个形状时要注意先加工图3b,再加工图3c。

由于加工图3c时会将图3b的接刀痕切除,同时图3c的进出刀位置都在图3b的空当。所以这样的加工顺序可以最大限度地减小进出刀的接痕,同时保证图1上所要求的4个尖角位置。

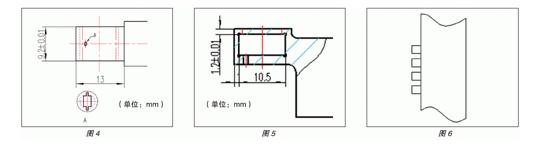

完成图3a后换用0.2mm的线加工9.2mm×13mm尺寸,此步完成后如图4。

3.6、将工件安装于卧装的底座上,用0.2mm的线加工图5形状。

3.7、换用0.07mm的线,将随行件转90度,安装于卧装底座上,加工图6形状。

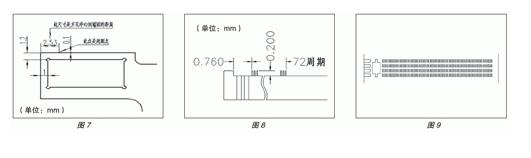

3.8、再换0.05mm的线,将随行件再转动90度,安装于卧装底座上,把电极移动至图7所示的起割点位置加工图8的梳齿形状。

程序如下:

G54G90G92X0Y0 //选择工件坐标系G54加工图8的0.76部分

M80

M82

M84

M90

G00X-0.353

E65F0.3 //选择E65电参数,经多次试验后所得,预定速度0.3mm/分钟

G01Y-0.295 //此处留有0.005mm的放电间隙,避免烧伤底面

X0.353

Y0

G22H001P72

N001

G55G90 G92X0Y0 //选择工件坐标系G55加工图8的72个周期

E65F0.3

G00X0.1

G01Y-0.295

G04X0.5 //防止电极滞后引起的加工不到位

G00Y0

G23

M02

程序优化:

由于72个周期太多,为了减小程序体积,故使用了主程序调用子程序的程序结构。加工完成后整个工件基本成型,如图9。

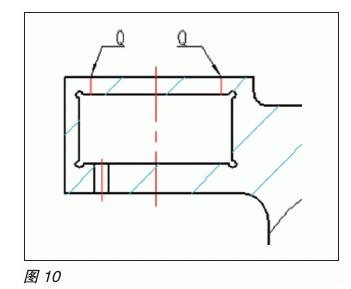

3.9、到此处即可取下在投影仪下检查梳齿部分有无缺陷,如果没有缺陷即可换用0.2mm的线将图10中标有Q的两处切断,取下工件即为成品。

四、加工结果

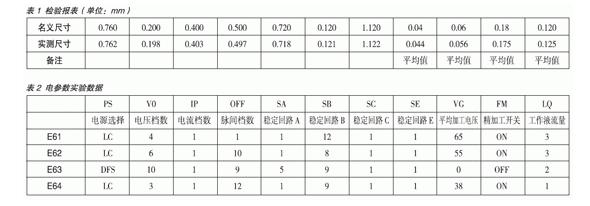

整个零件加工完成后主要尺寸检验报告如表1(三丰投影仪放大50倍)。

五、电参数的确定

在加工梳齿形状前经过反复的十多次实验,列出几次典型的试验电参数(如表2)。

表2中参数各加工5个梳齿,预定速度FA0.3,直径0.05mm SP特殊电极。实验结果:

E61参数加工出来几乎没有梳齿形状,梳齿全部被电蚀,仅根部有少量突起。

E62参数加工出来有梳齿形状,但是形状不规则,均匀性非常差,齿状部分宽度平均为0.03mm。

E63参数加工过程中频繁短路,仅仅加工2个齿形,无法继续加工,在投影仪下看不到任何齿形。

E64参数加工形状非常接近图纸要求,实测0.04mm尺寸为0.043mm~0.046mm、0.06mm尺寸为0.054mm~0.057mm,0.1mm周期尺寸一致性小于0.003mm。齿形深度0.2mm为0.198mm。

综上所述,最终采用E64电参数。

六、总结

经过多次参数的实验,最终加工出合格的产品。实测数据完全达到图纸要求,数据如表1所示。通过我们不懈努力,最终解决了微精梳齿加工的技术性难题。

在实际加工中,一般情况下,为了达到高精度的加工,都采用多次加工的方法逐次逼近理想形状,而在一些没有加工余量的特殊场合,只能采用一次加工,同时为了减少二次放电的形成,只能在电参数及加工液流量上想办法。不仅如此,还要选择适当的工艺路线及安装夹具。只有将机器、工艺、人员三者有机的结合在一起,才能让精密加工有新的突破。(end)

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

- target=_blank>埃马克电化学加工(ECM)技术—航空发动机创新技术不可或缺的一部分

- target=_blank>如何磨合带锯床上的锯条

- target=_blank>五坐标数控后置处理算法研究

- target=_blank>钛合金TC4高速切削刀具磨损的有限元仿真

- target=_blank>如何解决数控机床加工精度异常的故障