摘要:利用NXNastran 建立夹持机构有限元模型,综合考虑锻件下倾角和零件强度的基础上,分析了多种不同夹持力夹持最重负载的工况,得出最优夹持力。研究对于优化夹持机构设计以及液压系统设计具有重要参考意义。

锻造操作机是一种夹持锻坯配合压机完成送进、转动、精整等动作的辅助锻压机械,是重型锻造压机的重要配套设备 。其夹持作业过程中频繁地提升、旋转、制动以及锻压等非连续动作,致使夹持机构传递的作用力非常大。若夹持机构能够提供的夹持力小于作业所需的夹持力,就会导致夹持操作失败,这在生产作业中是绝不允许的,所以通常情况下夹持力为偏大的保守设计,但夹持力过大又会引起夹持机构设计笨重不够灵巧,操作动作反应迟钝,甚至导致钳臂、连杆等关键零部件强度降低而疲劳断裂 。所以,研究锻造操作机夹持机构的夹持力对于优化夹持机构设计与液压系统设计具有重要参考意义。

1 、锻造操作机夹持机构简介

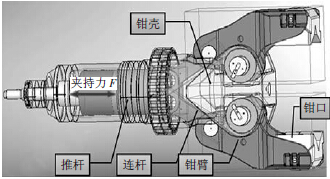

图1 某锻造操作机

图2 夹钳机构模型图

某锻造操作机如图1 所示。本文主要研究其夹持机构,如图2 所示,包括推杆、连杆、钳臂、钳壳、钳口以及连接销轴等组成。夹紧缸活塞杆与推杆连接,各零部件通过销轴销孔连接方式实现力的传递。当夹持力向右时,夹钳进行夹持动作,反之,夹钳进行松夹动作。

2 、基于摩擦的夹持力理论

计算锻造操作机在锻造过程中夹钳会经常旋转,钳口的位置也会随之变化,当钳口处于不同位置时,整个夹持机构也处于不同的的受力情况,即处于不同的力与力矩平衡关系中。大量的分析研究表明,当钳口处于上下垂直状态时,下钳口所受的载荷是各种状态下的最大载荷,夹持机构夹紧锻件所需的工作夹持力最大 。

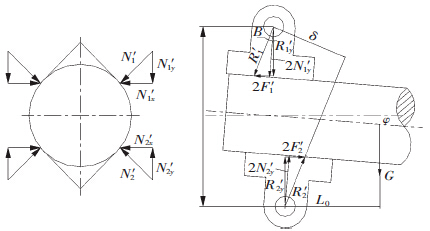

图3 在垂直位置时工件基于摩擦的受力简图

图3 为钳口在工件上下位置垂直状态时,工件基于摩擦的受力分析简图。在图中可以看到N1′、N2′为钳口对工件的支撑反作用力,在夹持状态下工件有向下掉落的静态趋势,但是工件被卡在上下V 型钳口作用力之中,这种作用力抵消了向下滑落的趋势,所以在钳口和工件之间并没有产生静摩擦力。N1′、N2′就是钳口对工件的总支撑力,其水平分力用N1x′、N2x′来表示,垂直分力用N1y′、N2y′来表示。但是,实际中上下V 型钳口在M=Gl0的力矩作用下会使2N1y′与2N1y′作用方向上产生一段距离。钳口会绕着销轴旋转直到平衡位置。这时工件会下垂一个角度φ,从而钳口和工件会产生相对的摩擦力2F1′和2F2′。这一转动直到2N1y′和2F1′的合力R1′的作用线通过上钳口的销轴中心,以及2N2y′和2F2′的合力R2′的作用线通过下钳口的销轴中心,从而使钳口转动的力矩消失,工件和钳口处于平衡状态。列出力与力矩平衡方程:

以上为传统摩擦夹持的计算方法。这种计算方法钳口与锻件实际复杂的接触面被简单的以等效摩擦代替,造成计算结果偏差较大,因此要得出较为准确的夹持力,需进行有限元模拟仿真计算。

3、 夹持机构有限元仿真分析

采用商用有限元分析软件NXNastran 进行仿真分析,NXNastran 是国际上应用最广泛的CAE 工具,大量的制造厂商依靠其分析结果来设计和生产更加安全可靠产品,得到更优化的设计,缩短产品研发周期。三十多年来,Nastran 已经成为了几乎所有国际大企业的工程分析工具,应用领域包括航空航天、汽车、军工、船舶、重型机械设备、医药和消费品等,这也使得其分析结果成为了工业化的标准。对夹持机构最大承载能力的工况进行有限元分析,锻件重量为180t,重力矩4000kN·m。

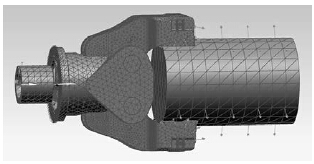

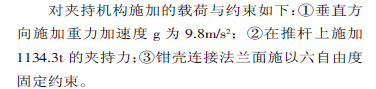

图4 夹钳机构有限元网格模型

有限元网格模型如图4。采用自由网格划分,整个夹持机构模型共划分为85496 个节点,41258 个单元。在发生接触的区域设置面面接触对,包括钳口与锻件、钳臂与钳口、钳臂与钳壳、连杆与钳臂、推杆与连杆等接触面,接触算法选用罚函数法[5~7]。钳口与锻件接触面摩擦系数按热工件与辊道摩擦系数取值为0.3,其余为销轴销孔摩擦,摩擦系数取0.15。

材料力学性能如表1 所示。

3.1 夹持机构有限元仿真结果

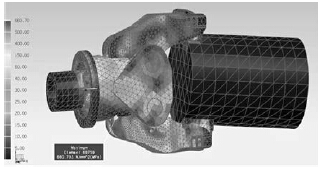

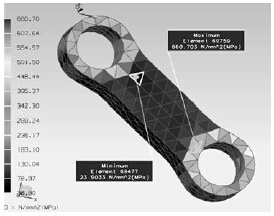

钳口垂直夹持锻件情况下夹持机构整体应力云图如图5 所示,锻件下倾角为2.46°。最大应力发生在下连杆与钳臂连接的销孔处,为660.70MPa。

图5 夹持机构应力云图

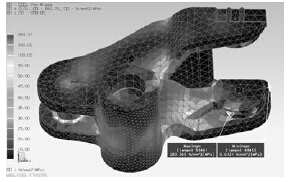

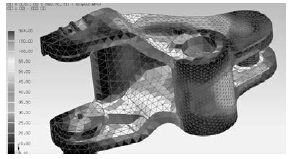

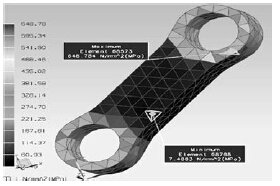

关键零部件上下钳臂,上下连杆的应力云图如图6~9 所示。

3.2 结果分析

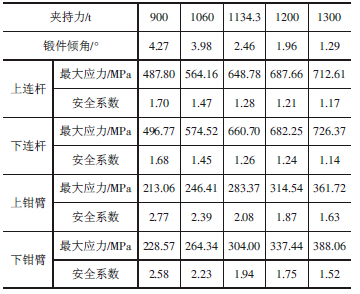

为了得到最优夹持力,分别计算夹持力为900t、1000t、1200t、1300t 情况下,锻件的下倾角和零部件的应力强度,结果如表2 所示。

图6 上钳臂应力云图

图7 下钳臂应力云图

图8 上连杆应力云图

图9 下连杆应力云图

表2 不同夹持力工况下关键零件的应力及安全系数

由表中可知,在900t 的夹持力下,锻件的倾角为4.47°,超过了锻件允许下倾的角度范围0~4°,这种情况下断定为夹持失效,是生产作业所不允许的。1060t 以上的夹持力可以将锻件夹起,而且夹持力越大,锻件下倾的角度越小,但是零件的应力也就越大,安全系数也就越低。所以,最优夹持力为1060t。

4、 结论

(1)研究夹持机构力学模型,分析垂直夹持锻件的受力情况,特别是考虑锻件下倾的影响,推算出夹持力计算公式。

(2)建立夹持机构的有限元模型,分别计算多种夹持力情况下锻件的下倾幅度以及零部件的强度应力。结合判别夹持失效条件即锻件下倾角度不能超过4°以及零件材料的屈服强度,得出180t/4000kN·m操作机的最优夹持力为1060t。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

- target=_blank>基于MKE1320A 数控外圆磨床的可靠性理论分析

- target=_blank>数控重型轧辊磨床的研发与应用RG 300x150/260 L-NC

- target=_blank>基于半闭环进给系统的水刀机床建模与仿真研究

- target=_blank>数控高速磨床床身的有限元分析与优化

- target=_blank>气压液体式磨床在线自动平衡装置结构设计与性能研究