大野耐一的现场改善故事

大野耐一是丰田生产方式的创始人,对于现场改善,他有着自己的一套见解。

1.仔细观察生产现场。

年轻的丰田员工C自认为改善工作做得非常好,于是就跑到大野先生那里去汇报:“改善工作已经做好了。”

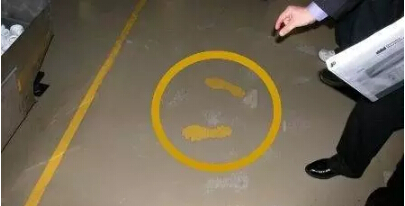

大野先生听了之后没有说话,和他一起来到生产现场。转了一会儿,大野先生指着一台车床说:“去那里画一个圆圈。”

C觉得很奇怪,就在车床边上画了个小圈。

“那么小的圈能站住人吗!重新画!”

C赶忙又重新画了一个圈,然后大野先生只说了句“站在圆圈里仔细观察生产现场”就转身离开了。

大野先生的命令向来没人敢反驳,虽然不理解其中的缘由,C也只能乖乖地服从。

到了中午,C忍不住想去厕所,于是就从圆圈中走了出来。可是没想到运气太差,刚好被路过的大野先生发现。

“为什么要走出去!”

“只是想去一下厕所……”

“吃完午饭后继续站在这里,出去的时候必须先和旁边的人打招呼。”

说完后大野先生又径自离去了。C感到很无奈,不过也只能老老实实地站到了傍晚。至于观察什么、为什么要观察,他也没有想太多,只是呆呆地站在那里瞪着眼睛看。

到了傍晚,大野先生走过来问:“发现什么问题了吗?”

“还没有……”C只能胆怯地如实回答。

大野先生想了一下,又说:“今天可以下班了,明天继续站在这里观察。”

C非常想问是要观察什么,可是一想到大野先生一定会说“自己去想”,所以话到嘴边又咽了回去。

第二天早晨,C又重新站在圆圈中。这回他好像发现了一些问题,不过,至于到底是什么却又说不清楚。

中午的时候,大野先生又走了过来。

“发现问题了吗?”

“是的,不过好像说不清楚具体是什么问题。”

C还是如实地回答。这回大野先生指着生产现场说:“看看工人们的工作方法。你说‘已经完成了改善’,可是你的改善却让他们的工作效率更低。既然已经发现了问题,那就赶紧想办法解决吧”。

听到这些话,C确实感到了问题的所在。于是,他赶紧找现场的工人谈话,询问他们的意见,然后积极地加以解决。

C自以为改善已经完成,可是却没有观察改善的结果。虽然大野先生一眼就看穿了这个问题,但是并没有直接指出来,而是让他站在圆圈中自己观察。

用一天半的时间去观察现场,这种经历对C来说一定终身难忘,并对今后的工作产生了深远的影响。

2.重视改善的结果。

某个生产厂家邀请大野耐一先生去参观指导。大野先生向随行的陪同人员问道:“这项作业大概需要多长时间?”

“15分钟左右吧。”职员们一般对现场不太了解,所以只是应付地回答了一下。可是没想到大野先生却停下脚步,站在那里一直观察。15分钟后,作业仍然没有结束。于是他对随行人员说:“好像还没有结束啊。因为工作方法中存在很多浪费才拖延了时间,所以赶快改善吧!”

3.经常深处现场,仔细观察,发现问题,再寻找真正的原因。

很多时候,我也向大野先生汇报“改善已经完成”,可是却总是被反问道:“结果能否经得起推敲?”大野先生始终认为,应该把现场当做一张白纸,一切问题都去现场寻找答案。

丰田财团的创始人丰田佐吉先生为了发明自动织机,也曾无数次亲自拜访技术熟练的老技师,大野先生也是一样。改善必须要在对现场充分了解的基础上进行,所以他总是会对我和周围的人说:“经常去现场观察,才能发现应该做什么,应该改善什么。”

观察现场、了解现场说起来很简单,可实际上,真正落实到现场有哪些问题、需要怎样改善就没有那么容易了。只有发现了问题,才能够运用自己的知识和经验去解决。所以,发现问题对于改善来说至关重要。一定要仔细观察,看到问题的本质。在重复这项工作的过程中自然就实现了改善。

“观看”、“观察”、“审视”,随时训练自己透彻了解现场的能力,这才是丰田方式。

避免应急处理,应急只是一种暂时的敷衍。

文章来源于精益生产促进中心,制造业生态圈重新整理

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息

- target=_blank>超同步伺服董事长项久鹏:行业的专注与转型

- target=_blank>哈挺机床总经理张静娟:人生就是过“坎”

- target=_blank>昱美克机床:谋定而动 睿思致远

- target=_blank>明天的增材制造 源于今天的Concept Laser——访Concept Lase公司中国区负责人

- target=_blank>台湾键和:以客户为尊 成就大磨王