数控车床床身铸件的铸造工艺改进

摘要:伴随着经济的不断发展,数字技术得到更加广泛的普及以及发展,鉴于生产的需要,我国已经着重的研制更加质的数控车床,即使其具有更理想的自动化、更高的效率以及精度。数控车床在国民经济发展中发挥的作用巨大,有效地促进医疗事业、汽车事业以及 IT 事业等的发展。数控车床的构成部分较多,基础部件就是床身,而且对于铸件的技术具有相当高的要求标准,应严格的避免产生各种铸造缺陷问题。本文对于数控车床床身铸件的铸造工艺以及改进的情况进行探析,旨在为实践工作提供有价值的参考。

关键词:数控车床;床身铸件;铸造工艺;改进

数控车床作为自动化机床,具有较高的效率以及精度,构成部分包括数控装置、刀架进给系统、液压系统以及主轴箱、排屑器和润滑系统等等。在进行铸造期间,必须要严禁产生缩孔、气孔以及砂眼等等不良的问题,要确保铸件质量满足JBn/T 3997 标准,以及严格遵循铸件验收技术条件展开验收。下面阐述了机床床身的铸件结构及技术要求,同时介绍此件的原生产工艺。生产的结果表明了,内浇道附近导轨的部分表面位置存在着砂眼或者粘砂等缺陷问题,具有一定的困难度。在详细的分析了导致的因素之后,对于内浇道位置进行更改以及调整内浇道与横浇道间距,实施双排横浇道,最终有效的将一些缺陷问题进行消除,得到了较高的铸件出品率。

一、 工艺概况

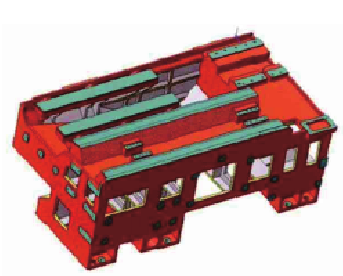

某公司所生产的床身铸件(如下图 1 所示),具有复杂的形状结构,材料的牌号是 HT300,其壁厚较厚处和较薄处分别是 25mm、18mm,并且平均壁厚为 20mm;最大轮廓尺寸是 1745mm×920mm×740mm,铸件的质量是 1266kg。床身铸件化学成分及力学性能统计如表 1 所示。

图 1 床身铸件结构图

此铸件属于床身类零件,在两条导轨处壁厚是 42mm,宽度以及长度分别是 168mm、1348mm,在内腔筋板壁厚相对较薄,最薄的部位是 18mm,所以很容易出现缺陷问题,诸如裂纹、缩孔等等。对于导轨的表面处,必须要加强质量的监管,避免不良缺陷问题,铸件滑动导轨的硬度是在 190HBW到 255HBW 之间,在铸件内腔筋板交叉部位很容易出现热节,形成粘砂现象,因此采取科学合理的铸造工艺,提升技术含量和质量标准,已经为床身铸件铸造生产期间重点解决的内容。

二、 数控车床床身铸件铸造工艺的设计情况

首先,科学的选择分型面和浇注位置。应用呋喃树脂砂手工木底板造型举措,密切的关注应用铸件的相关要求以及技术标准,按照顺序凝固原则,采取上下两箱造型举措,保障床身导轨面无渣孔、气孔以及砂眼和裂纹等问题。同时,必须要确保组织均匀以及致密,然硬度值达标。另外,因床身导轨截面较厚,所以应选取导轨面朝下的形式进行浇注。其次,进行合理的选取工艺参数。由于铸造收缩率可以遭遇较多因素的影响,所以精确的计算出结果具有一定的困难度。经对于已经生产的铸件实施划线,并且对铸件各部分的实际收缩率进行测定,多次的展开数据的验证以及总结,可以有效的选择铸件收缩率是百分之一。最终,按要求标准,得到外型面的凸块加工余量、芯盒里面带出的活块表面加工余量以及导轨关键面加工余量分别是﹢ 8mm、﹢ 8mm、﹢ 12mm。另外,在下箱部位放分型负(2mm),未注拔模斜度以及内腔筋板拔模斜度单侧分别是﹢ 2mm 和﹢ 3mm。最后,设计浇注系统。为避免形成缺陷问题(导轨表面砂眼、铸件浇不足等),采取设计为开放和底返式浇注系统的形式,于直浇道应用 φ75mm 耐火管,以及在内浇道部位应用五根 φ30mm 耐火管,设计横浇道截面积是在 49.8cm2。

三、 控制生产质量措施

在制备模具期间,应用红松和多层板进行制作模具设备,应该严格的确保铸件模具具有良好的刚性以及强度。而且进行吊运以及起模时,不会产生变形的问题。在模具的两侧部位,设置起模装置,主要的作用就是使得吊运起模可以安全可靠的应用。同时保障模具具备较高的光洁程度,在表面部位涂上油漆。模具是上下两箱,分型负数是 2mm,都是在下箱的位置。对于造型和制芯的方面上,进行造型期间需要关注上箱排气定位,让型腔内可以畅通排气,而且浇注系统利用专门的陶瓷耐火管,进行浇道的摆放时必须要仔细,避免在浇注系统带进散砂。而且制芯中要科学的放置芯盒和附件,避免起芯具有较高的难度。将出气棒在出气定位凹槽里面放进,将芯头的下面将气棒放出。另外,在铸型装配的环节,实施铸型装配之前,必须要严格的观察芯头跟外型排气眼畅通的状态等,下完芯以后采取新制树脂砂填补芯吊,涂刷锆英粉涂料,观察尺寸形状、浇冒口系统内和型腔环境等是否达标。下箱箱口部位围石棉绳耐火泥,压上纸条对尺寸严格的检查,明确以后合箱。为避免浇注跑火,以型砂堵塞住箱口,放好浇口盆以后进行浇注工作。

通过进行生产首件验证以后,显示应用原工艺生产的铸件,通常很多铸件导轨具有合格的质量,而且拥有良好的铸件组织致密度,可以让力学性能和化学成分获得标准。但是内浇道附近导轨存在局部缺陷问题,给清理工作带来诸多的不便,提升接下来的加工难度。

四、 数控车床床身铸件的铸造工艺改进情况

分析导轨表面形成粘砂的因素,同较高集中度的内浇道分布情况具有紧密的关联性,这种情况下,很容易发生过热的问题,导致铸件粘砂。所以分析之后,对内浇道间距进行调整,将原 40mm 更改成 160mm。而且开设内浇道的部位以及数量,严格的遵循顺序凝固和补缩原则明确选择。所以,在导轨端面也就是厚壁部位建立内浇道,让铸件的多数能够获得最大限度的补缩,以此方式减少缩孔的问题,以及避免形成缩松等情况。另外,内浇道要科学的离开横浇道一定的距离,降低铸件的铸造应力,减少变形情况。因此,新工艺实施双横浇道方案,对金属液充填铸型的速度、铸型充满所需时长进行控制,推动金属液在型腔中平稳的填满,避免型腔中进入砂粒以及熔渣等,使得金属液在最佳的状态下上升,让铸件可以顺序的凝固。于横浇道内进行最小渣团的捕获,掌握最低速度的流速,应用最大的横浇道截面积,适当的扩宽和做高横浇道截面积,例如 F横/F内=2-4。

在应用改进的举措以后,完全的解决掉了原有铸件导轨表面出现粘砂的问题,同时让铸件表面质量良好的符合 JBn/T3997 技术标准。而且将导轨表面的砂眼问题有效的处理,避免在铸件中进入熔渣颗粒。而且在导轨上放置内浇道,让铸件具有顺序凝固的效果,放置形成厚大部分的缩松以及缩孔等问题,进而将铸件出品率显著提升。

结语:

对于数控车床床身铸件导轨部位容易出现的各种弊端问题,进行严密的分析之后,积极的改进原铸造工艺,从内浇道位置、内浇道跟横浇道距离等方面着手进行调整,以及实施双排横浇道,最终实现了将床身铸件导轨问题解决的效果。

(来源:广州铁路职业技术学院;作者:邱扬法)

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息

- target=_blank>数控车床滚珠丝杆安装精度测量装置设计

- target=_blank>浅谈 CA6140 型车床 PLC 控制系统设计

- target=_blank> 基于数控加工中心 GSK983Ma - H 系统的机床维护及故障诊断探究

- target=_blank>石横特钢超长辊套的高效加工实践

- target=_blank> 数控车床四方回转刀架拆装及维护研究