基于4G网络的智能数控系统设计

摘要:针对传统数控系统控制精度不高、智能程度不强、无通信网络、无法实现控制系统联网和协调控制等缺点.设计一种智能数控控制系统,将4G 网络技术以及智能化技术应用于数控机床控制系统,然后对系统的硬件及软件进行模块化设计.使该系统不仅实现数控控制系统实现数字化、智能化、网络化,而且能够对现有的数控系统进行升级换代,降低车间改造成本,提高车间生产效率。

关键词:4G 网络技术;智能化技术;智能控制系统

0引言

数控控制系统是装备制造业的中央处理器,是实现制造技术以及装备现代化的核心部件.有的数控系统是以单片机作为数控系统的控制芯片[1];有的是以 DSP作为数控系统的控制芯片[2];控制芯片和工业 PC机通过串口通信来实现数控机床与上位机的通信[3-6]有的提出以物联网来实现数控系统的通信[7-10];有侧重于数控控制系统本身的伺服控制系统设计[11-16].现有这些都与工4.0以及基于网络的人工智能相差甚远,无法满足现代智能和无人生产车间的要求.因为现有的控制系统都是模拟输入采集控制系统,导致系统输入采集精度不高,控制速度慢,无法实现现代数控车间的生产需求。

因此有必要设计一种数控系统,使系统不仅能够通过数字信号采集和控制实现数控控制系统的数字化,而且通过智能化的 PID 设计实现数控控制系统的实时闭环反馈控制实现数控控制系统智能化;另外为了使数控系统之间能够快速的互联互通,有必要在数控系统上添加4G 通信模块,使数控控制互相通信,快速响应,协调工作。

1、数控控制系统框架设计

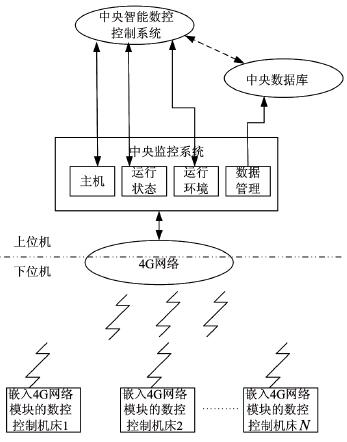

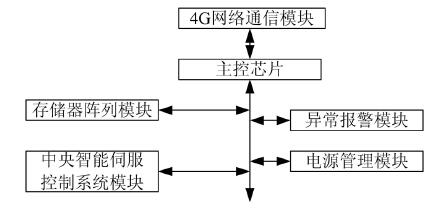

基于4G网络的数控控制系统不仅能够通过4G 网络来收集数控控制系统的运行状态和运行环境,而且能够通过中央控制系统产生控制决策,传送各种控制指令以及控制参数给数控机床,最终实现完全无人化的自动加工生产车间,使中央智能数控控制系统完全监控各台数控机床 的运行环境和状态,而且使数控机床之间能够互相交互,互通互联.因此基于4G 网络的智能数控控制系统框架如图1所示。

图1 基于4G 网络的智能数控控制系统框架

1.1 智能闭环控制系统框架设计

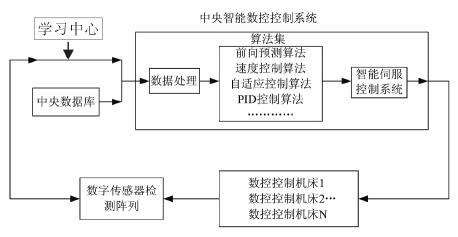

智能闭环控制系统首先通过4G 网络读取数控控制机床1-N 的各种运行参数与运行状态,中央智能数控控制系统对中央监控系统监控的各种运行状态进行抽象与分析,进行系统参数辨识,进而产生控制决策,通过4G 网络把各种控制参数传输给车间的数控控制机床1-N 的控制系统和执行机构,数控控制机床1-N 通过执行机构等来对控制目标进行控制,同时又把各种运行状态以及控制误差参数通过4G 网络反馈给中央监控系统和学习中心,从而形成一个有效的闭环控制系统,整个闭环的控制系统如图2所示。

图2 基于4G 网络的智能闭环控制系统

1.2中央智能数控控制系统框架设计

中央智能数控控制系统通过数据分析与处理,得到有效的控制数据以及运行状态,再通过中央数据库进行数据处理与插补运算算法、轨迹运动算法等各种算法,对数控机床的运行轨迹,运行速度等各种运行参数进行预测与计算,产生控制决策,输出控制参数到智能伺服控制系统;在通过 4G 网络传递给数控控制机床1-N,对数控控制机床1-N 进行控制,同时数控机床1-N 会通过各自的传感器阵列采集数据,把自身的运行状态,运行参数通过4G网络传递给中央智能数控控制系统,产生新的控制决策,整体产生一个闭环有效的控制系统,具体如图3所示。

2 、智能数控控制系统软硬件设计

2.1 4G 网络数控控制系统组成

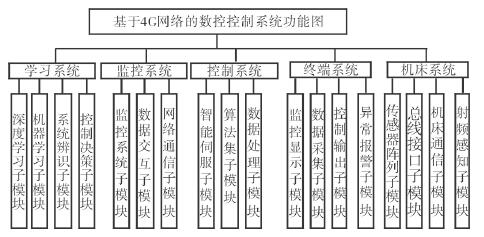

基于4G 网络的数控控制系统主要由中央监测系统模块、中央控制系统模块、机床信息终端显示模块、机床系统模块组成.

2.1.1 中央控制系统模块

主要负责对监测系统模块中得到的数据进行抽象,提取有用的数据,然后根据数据库的数据进行系统辨识 以 及产生控制决策;再根据控制决策选择合适的控制算法以及智能伺服控制系统,实现智能控制.中央控制系统模块分为算法集子模块、智能伺服系统子模块、数据处理子模块等。

图3 中央智能控制系统框架

2.1.2 中央监控系统模块

中央监控系统模块主要通过4G 网络对数控机床1-N 的数据包进行接收与解析,并对其中的一些简单数据包进行分析、比较,初步筛选机床运行中的有用原始数据和信息,然后把数据同时传送给中央数据库以及中央智能数控控制进一步处理;同时中央智能数控控制系统通过中央监控系统模块与数控控制机床1-N 进行数据交互,监控系统接收来自中央智能控制系统发出的各种控制指令以及控制参数,经过 4G 网络传递给数控控制机床,实现对数控机床的运行状态,运行环境进行实时检测与监控。分为监控系统子模块、数据交互子模块以及通信子模块等。

2.1.3 终端系统模块

终端系统模块主要负责整个系统的监控显示,数据采集过程中异常报警等.分为监控显示子模块、数据采集子模块、控制输出子模块以及异常报警子模块等。

2.1.4 机床系统模块

主要通过装在机床上面的射频感知硬件以及传感器阵列硬件来实现对机床运行数据、运行状态的采集,通过各种总线接口实现机床内部的通信,以及通过机床通信子模块来实现机床之间的通信,分为机床与机床通信的机床子通信模块、传感器阵列数据采集子 模 块、总线 接口子模块,射频感知子模块等。

因此基于4G 网络的智能数控控制系统功能,如图4所示。

图4 基于4G 网络的智能数控控制系统功能

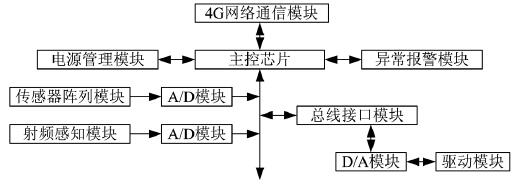

2.2 下位机数控控制机床硬件系统设计

基于4G 网络能数控控制机床是整个系统的下位机部分,其硬件系统主要包括主控芯片 CPU、传感器阵列 A/D 采集电路、射频感知采集电路、4G 网络通信电路、总线接口电路、电源管理电路、异常报警电路等.首先主控芯片 CPU 通过传感器阵列采集电路和射频感知电路采集数控机床的运行状态和运行参数,在通过总线接口和4G 网络通信电路把状态和参数传输给中央智能控制系统,然后经过一系列的控制运算以及处理,把控制参数通过 4G 传输给机床,机床在通过各种控制总线传输给各个控制分支,经过 D/A 转换以及驱动来控制机床的各个传动机构,

实现对机床的实时控制。

基于4G 网络的数控控制机床硬件系统设计,如图5所示.

图5 基于4G 网络的数控控制机床硬件系统设计

2.3 上位机中央控制系统硬件设计

基于4G 网络的上位机中央控制系统是整个系统的 主 要 部 分,其 硬 件 系 统 主 要 包 括 主 控 芯 片CPU、存储器阵列电路、智能伺服控制系统电路、4G网络通信电、电源管理电路、控制系统异常报警电路等.首先主控芯片 CPU 通过4G 网络通信电路采集下位机的运行状态和参数,保存到存储器阵列中,同时通过中央软件控制系统学习以及产生控制决策,经过一系列的算法计算,产生各种控制参数,经过中央智能伺服控制系统电路产生最终的控制量,在通过4G 网络传输给下位机机床,机床在通过各种控制总线传输给各个控制分支,经过 D/A 转换以及驱动来控制机床的各个传动机构,实现对机床的实时控制。

基于4G 网络的中央控制硬件系统设计,如图6所示.

图6 基于4G 网络的中央控制系统硬件设计

2.4 下位机控制系统软件设计

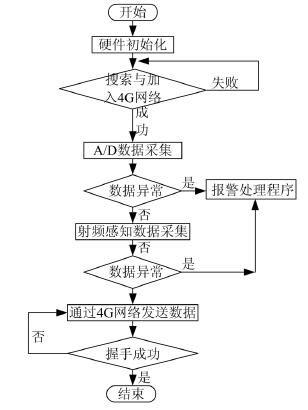

下位机软件系统主要包含 4G 网络通信软件、电路 A/D 采样软件、射频感知软件、接口软件、电源管理软件、电机驱动软件、紧急报警处理软件等.首先通过电路 A/D 采样软件和射频感知软件模块负责下位机的所有运行状态以及运行参数的采集.最后通过 4G 网 络通信模 块软件把参数 传输 给 上 位机,整个下位机控制系统的数据采集软件流程,如图7所示。

图7 下位机数据采集软件流程

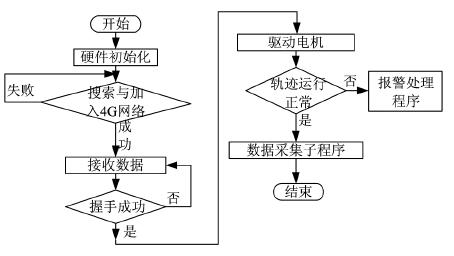

下位机控制系统的软件主要通过4G 网络接收来自上位机的控制系统数据,如果和上位机的握手成功,那么下位机接收数据成功,把接收数据通过驱动程序来驱动下位机的数控控制机床,实现对下位机的控制,因此下位机的控制系统软件流程,如图8所示。

图8 下位机控制系统软件

2.5 上位机中央控制系统软件设计

上位机控制系统的软件主要通过4G 网络接收来自下位机的数据采集系统参数,然后根据采集参数,进行系统辨识,产生控制决策,在通过智能伺服控制系统模型进行计算,产生控制参数,通过4G 网络发送控制参数实现对下位机的控制,因此上位机的控制系统软件流程,如图9所示。

图9 上位机控制系统软件流程

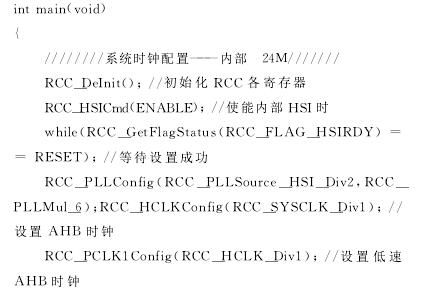

2.6 智能数控控制系统软件

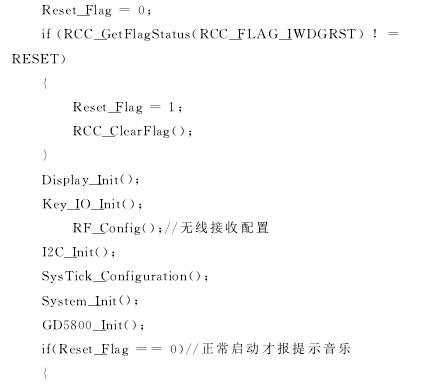

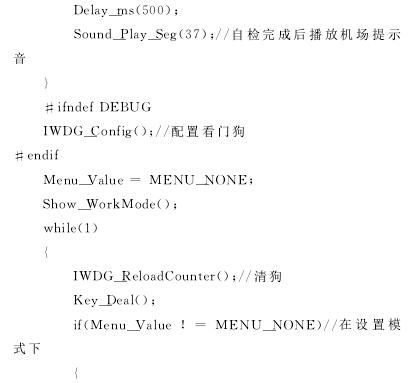

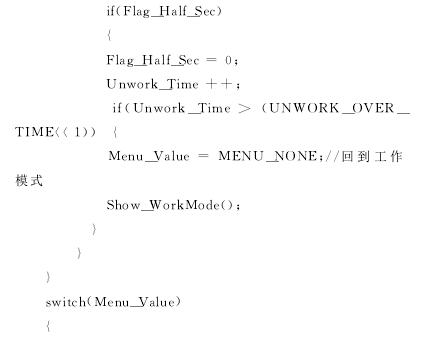

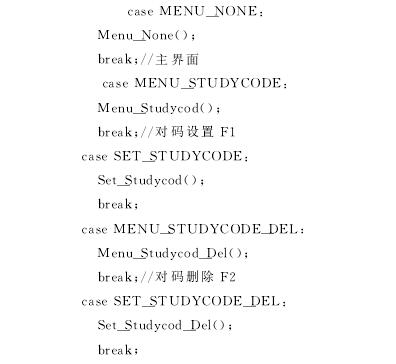

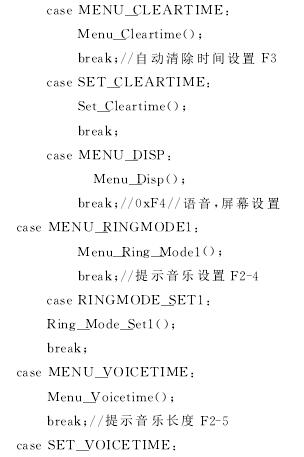

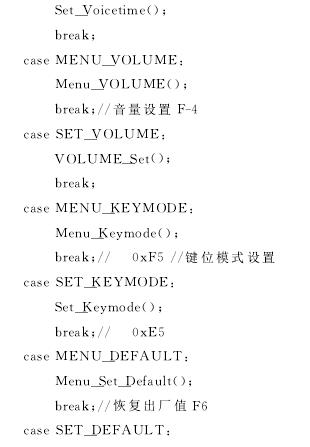

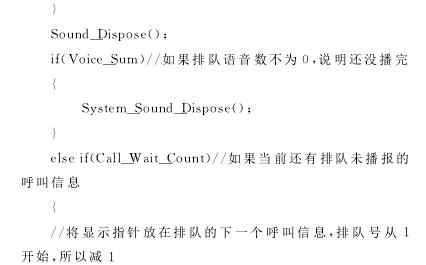

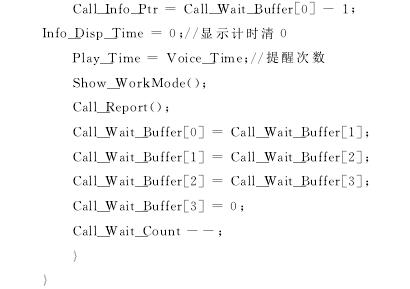

智能数控控制系统软件主要由系统初始化、系统界面设计、控制系统内核软件、信软件4大部分组成,整个系统的主程序如下:

本系统通过 4G 网络把数控控制系统联网运行,并把采集的数据传送到中央智能数控控制系统,通过中央控制系统可以实时监测各个数控控制机床的运行状态和运行数据.从而实现系统的网络化、数字化、智能化。

该系统能够实现无人工车间,24h 不间断监控数控机床,可节省大量人力,提高生产效率。该系统用于对泉州德林机械有限公司的数控机床进行升级换代,使该数控机床实现数字化、智能

化、网络化,反馈效果良好。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息

- target=_blank>广东科杰机械2020产品推介: 高速数控雕铣机 、数控高速机

- target=_blank>2020产品推介:宝鸡机床集团有限公司

- target=_blank>西门子SiePA荣获红点设计大奖

- target=_blank>【产品推介】家电轴承

- target=_blank>沈阳自动化所协作机器人研究获新进展