数控加工刀具连续破损问题解决方案

摘要:随着现代化加工的发展,数控加工中心得到了广泛应用。我公司目前正在上机加工项目,采用的是进口的德国 GROB 公司的数控加工中心。在加工过程中曾出现 T4014 刀具连续四把出现破损现象。针对此现象,文章通过分析可能导致划伤的原因,经过逐个验证排查,最终将加工程序进行优化,成功地解决了这一问题,为单位生产提供了保障。

关键词:发动机缸盖;喷油器隔套底孔;镗孔刀具;西门子加工

1 、加工问题描述

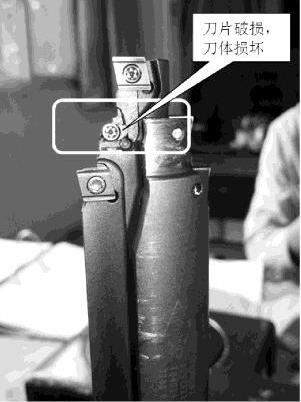

发动机气缸盖机加装配线隶属于华菱星马集团汉马动力有限公司机加车间。该线一次规划分期实施。项目投资 4 亿元,引进了 38 台德国进口加工中心(德国 HELLER/GROB公司),组成了一条高精度、高稳定性的全自动柔性生产线。在生产过程中出现了一个现象,即生产线上编号为 T4014 刀具(图 1 刀具刀片破损、刀体损坏)在生产过程中出现了连续 4 把刀片碎裂导致刀体受损的问题。针对此现象,经有关部门决定,暂停生产,进行立项解决,以免对生产造成过多影响。

2、 加工问题分析

对于刀片破损和刀体损坏的问题,根据加工信息和现场操作人员的反馈,我们与现场技术人员一起对同类型的问题进行比较和研究,估计出现这种情况的原因可能有以下几点:

(1)机床加工参数的设置合理性,加工参数是否存在变更;

(2)工序加工内容变更,加工过程更改;

(3)刀具结构合理性。

3 、加工参数分析

该刀具为德国玛帕的刀具,主要用来加工喷油器隔套安装孔的底孔。我们对刀具加工程序进行了分析。

图 1 加工刀片破损、刀体损坏

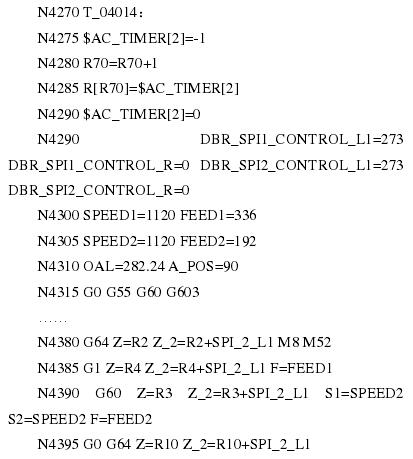

图 2 T4014 刀具的结构

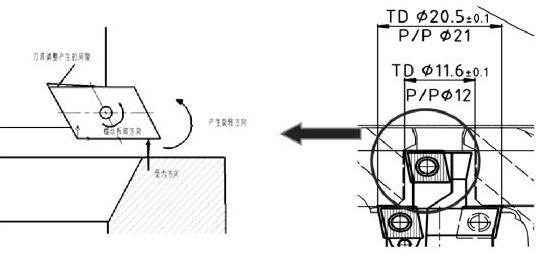

从程序上不难看出,出现问题的是刀具的 D2 刀刃(图 2 T4014 刀具的结构),是在阶段 3 加工,转速取得是 1120r/min,进给取得是 192mm/min,按照计算公式,我们可以算出每转切削为为 0.17mm,Fz 为 0.09mm,整体的加工余量为 1.2mm。

该刀片为整体硬质合金材料,根据厂家给出的参数,Fz取值范围在 0.1~0.2mm,所以刀具参数的设定完全符合要求,我们排除参数选取的问题,并且查询机床程序记录,近期没有修改过的痕迹。

4、 刀具结构分析

检查完刀具的设定参数没有问题之后,我们从之前的加工内容上进行分析,这把刀具已经使用长达 4 年之久了,如果在参数没有修改,会不会是之前的工序没有加工完全导致该刀片受损?我们查询相关前一道工序的刀具,也没有出现破损情况,我们陷入了僵局!

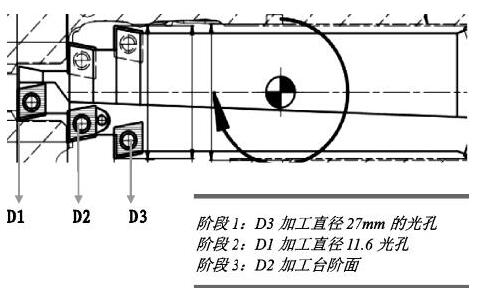

在刀具室重新检查刀具破损的情况,在刀片的安装位置,我们找到了突破点,如下图 3 中,刀具 D2 刀刃位置共计存在 2 个刀刃,其中 1 个位固定刀片,另外一个位可调刀片,刀具室一般在装配完成刀片之后,通过可调刀刃将刀片调整至和固定刀刃同样的高度,以保证加工的稳定,但是刀具调整是使用后端的一个螺钉,将刀片顶起,但是顶起到一定的阶段,势必会产生一定的间隙,那么这个间隙会对加工产生什么样的影响呢?

图 3 可调刀具位置间隙

根据分析(图 3 可调刀具位置间隙),结合这把刀加工的位置,我们不难看出,由于前一把刀加工完成之后,生成了直径 16mm 左右的一个倒角,而该刀具直径为 20.5mm,单边接触的过程中,只有 2mm 左右,而刀具为 z 向移动,所以产生的切削力与刀片的链接螺栓形成了一个杠杆,造成了刀片的转动,而该位置的螺纹为右旋螺纹,所以受力造成的旋转方向正好为螺纹松开方向,造成刀片松动,产生破损,损坏刀体。(图 4 刀具的受力分析)

图 4 刀具的受力分析

发现该问题之后,我们联系了刀具厂家,刀具厂家表示赞成这种分析,我们将现场刀片重新调整,将可调刀片全部重新调整,确保底面的间隙消除,验证加工约 100 余件,该问题没有再次发生。

5、 深挖到底,次要因素排查

这个问题初步排查之后,我们没有直接离开,针对这个问题,是否还有别的因素在里面?

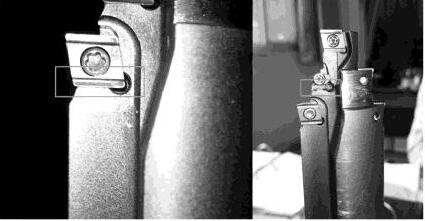

图5 刀具的紧固螺钉测量

重新将刀具进行检查,将没有出现问题的刀片进行查看,我们发现,顶部 D1 刀片背后的螺栓出现了“亮点”(图 5 刀具的紧固螺钉测量)。我们将刀具送到对刀仪上进行检查,发现测量出来的亮点高度尽然要比刀尖的高度要高,这代表了该位置在刀具加工完成后,还会和已加工表面进行摩擦,这种摩擦可能会导致整把刀具在旋转中出现“甩动”,造成刀具的跳动过大,进而造成刀片的破损。经查实,刀具螺栓的突出为刀具安装人员螺栓使用错误导致。

6、 总结

在此,我们非常感谢我的师父何成琪老专家对此次问题解决的支持,这一过程对我本人(本文第一作者)也有很大提升。随着生产的继续,难免会出现加工上的问题,为此对机床程序和刀具结构的分析是数控加工中必不可少的,这就需要我们从多方面去学习和掌握解决方法。尽管这方面会有专业技术人员来进行,但作为数控加工中心一名合格的操作人员,这些还是必须会的东西。在以后的加工过程中,要加强对机床和刀具的研究,更加充分发挥数控机床的性能。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息

- target=_blank> 加工中心若干典型失效部件缺陷的改进

- target=_blank> 数控机床智能化改造技术案例探讨

- target=_blank> 浅谈FANUC 0i D系统数控机床故障诊断与维修

- target=_blank> 华中 8 系统对马豪 MH1600W 加工中心换脑改造

- target=_blank> 摇篮式五坐标加工中心 C 轴转台旋转故障原因分析与处理