一种大幅面高功率光纤激光切割机

【摘要】: 本文论述了一种大幅面高功率光纤激光切割机,附带坡口功能,加工幅面可根据用户板材进行定制。该产品为集激光切割、精密机械、数控技术等学科于一体的高新技术产品,主要用于中厚碳钢板、不锈钢板等材料的切割,具有高精度、高效率、高性价比等特点。

【关键词】: 大幅面 ; 高功率 ; 激光切割机 ;等离子

引言

在光纤激光切割中厚板技术成熟之前,大部分厂家依旧使用二氧化碳激光切割、等离子切割和火焰切割进行下料,尤其以等离子切割机为主,因其加工的板厚能囊括工程机械的80%。现阶段,随着激光功率和切割工艺的提升,激光切割正逐步替代等离子切割机,并且国内外都出现了大幅面高功率光纤激光切割机,激光切割机在切割速度和切割质量方面对比等离子切割机都具有明显优势。

本文将结合公司最新开发的大幅面高功率光纤激光切割机产品,介绍新产品的产品结构与工作原 理,阐述该切割机对比等离子切割机在切割速度、切 割精度、效率及成本等方面的优势。

1. 方案设计

1.1 整机布局及技术参数

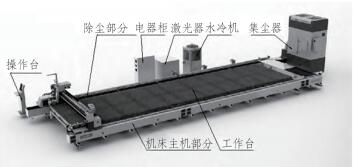

图 1 整机布局设计

本文设计的用于大幅面板材加工的激光切割机,切割板材最大尺寸为 12000mm×3000mm,如图 1 所示,其主要由以下几部分组成 : 机床主机部分、排 烟集尘系统、电气控制部分、冷水机组。机床主机部分是整个光纤激光切割机最主要的组成部分,其切割功能和切割精度都是由主机部分来实现的。排烟集尘系统是将切割过程中产生的烟尘收集,先后通过抽风区域、吸风道等进入到集尘器净化后排放。电气控制部分是保证各种图形运行轨迹的重要组成部分,由数控系统和低压电气系统组成。水冷机组放置于整机的侧面,提供整机设备的冷却功能。根据设计相关要求,确定主要技术参数如表 1 所示。

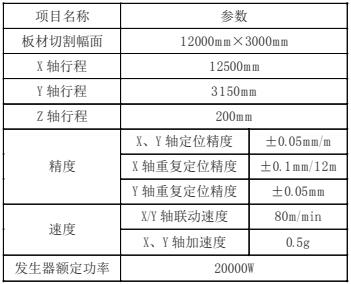

表 1 主要技术参数

1.2 机床主机部分

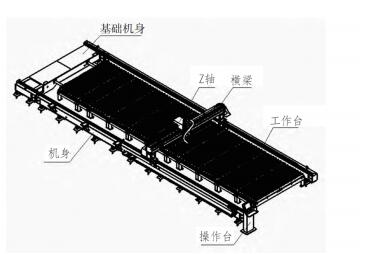

如图 2 所示,机床主机部分由机身、横梁、Z 轴、光路、工作台、辅助部分(防护罩、气路及水路)、操作台等七部分组成。机身采用分段式机架,以第一段基础机身为基准依次将各段机身拼接成两条平行的整体,保证机架两侧导轨、齿条安装面精度的一致性,机身地脚和机身拼接位置处装有多套调节组件,调整导轨高度及侧面定位,调整组件直接固定在水泥预埋铁底座上。横梁为分体式加高型设计,分为左、右两侧横梁底座、上横梁三部分,这种设计方式很好地解决了加高横梁的加工困难问题。横梁底座上安装有X 轴电机、减速机、齿轮及润滑轮 ; 直线导轨导向,齿轮齿条啮合,确保传动精度 ; 滑块上配有导轨刮屑板,用来清除导轨上的尘垢。Z 轴为控制切割头上下运动的部件,切割头的上下运动由数控系统控制伺服电机,电机带动滑台上下往复运动,Z 轴既可以作为一个数 控轴进行单独的插补运动,同时能和 X、Y 轴联动,其内部安装有控制切割辅助气体的电磁阀、比例阀等相关部件。

图 2 机床主机部分

工作台采用模组化的结构,便于切割后废料的清理,同时实现工作台幅面的非标定制。

1.3 排烟集尘系统

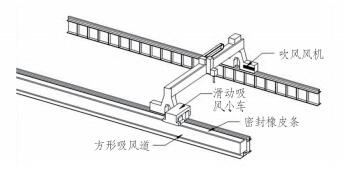

排烟集尘系统主要由吸尘管道、吸风小车、吹风风机、集尘器组成。在切割平台一侧安装方形吸风风道,风道上方装有一个可随切割机一起移动的滑动吸风小车,并在切割平台的另一侧装有吹风风机。吹风风机、切割头、滑动吸风小车三点一线,利用切割平台上的工作台齿板与所要切割的钢板形成平台隔栅风道。在切割钢板时,吹风风机将产生的切割烟尘、粉尘通过隔栅风道吹向滑动吸风小车,被其吸入吸风道后进入到除尘器中净化后排放。

吹吸式切割除尘所需风量与切割平台钢板在平台上的覆盖率关系较大,覆盖率越高,除尘效果越好。

如图 3 所示为方形吸风道、密封皮带滑动吸风小车的结构形式,为吹吸式除尘系统的重要组成部分。工作时,密封皮带在管道系统负压下紧紧地贴在方形吸风道上方,起密封作用。在滑动吸风小车内有四个滚轴,密封皮带在此处被滚轴顶起,这样便使烟尘通过吸风小车内部结构后进入到方形吸风道中,最后被输送到除尘器中净化排放。

图 3 方形吸风道、密封皮带滑动吸风小车

1.4 电气控制部分

机床数控切割控制系统配置柏楚公司的高端高功率激光加工总线系统 FSCUT8000,该系统基于 Windows 操作平台,采用 HypTronic高性能主机,以太网通讯接口,特点是插补运算速度快,动态性能好。

低压电气系统控制部分位于电控柜内,是整机电气控制的接口部分。驱动电机为交流伺服电机,用于驱动机床的 X/Y 轴滑座、Z 轴滑台,特点为加速性能好,响应速度快。

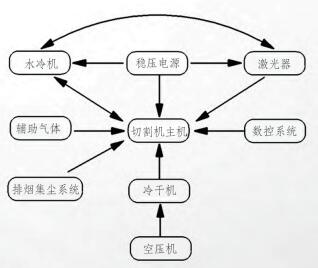

1.5 机床部件之间的联系

如图 4 所示,机床各部件之间紧密联系,相辅相成 : 稳压电源是机床稳定运行的保证,它为水冷机、激光器及主机提供优质电源 ; 水冷机为激光器及主机切割头提供水循环冷却,辅助气体(O2、N2 及空气)的作用为切割时助燃及散热、及时吹掉切割时产生的熔渣 ; 排烟集尘系统及时将切割烟尘收集,净化排放等,这些部件都为切割主机服务,为机床正常加工保驾护航。

图 4 单元部件关联图

2. 产品比较及优势分析

2.1 切割速度比较

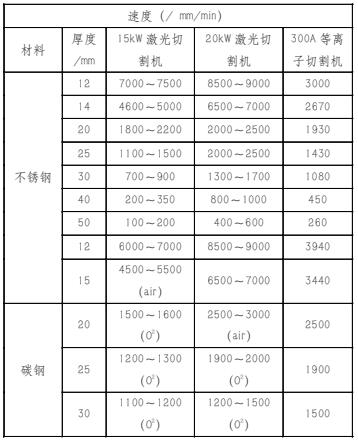

如表 2 所示,15kW、20kW 激光切割机与300A 等离子切割机速度对比,黑色加深标记部分的激光切割机速度参数大于等离子切割速度,切割不锈钢 的速度已全面超越等离子,经数据分析,20mm 以内的碳钢,激光切割的速度是等离子的两倍,这给企业带来的效率提升非常明显,20mm 和 25mm 的碳钢的 切割速度也略高于等离子,且切割质量要远优于等离子。

表 2 切割速度对照表

2.2 切割精度比较

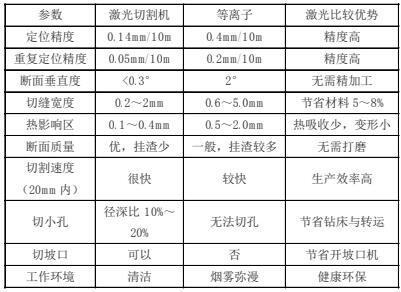

如表 3 所示为高功率激光切割机与等离子切割精度对照表。首先从机床的加工精度来看,激光切割的精度远远高于等离子 ; 激光切割的工件垂直度优于传统的等离子加工 ; 激光切割的切缝很窄,可实现 共边切割,能提高材料的利用率 ;由于激光切割能量更集中,速度更快,所以热影响区域较小,减少零件的变形 ; 从断面质量来看,激光切割的断面要优于等离子切割,甚至能切出镜面效果,同时保证刮渣较少 ; 另外激光切孔小,很多原先需要后续转运钻孔的 工序可以在切割时就完成 ; 另外,近两年剖口切割技术的推出对厚板加工起到了很大影响,省去铣边机、坡口机打剖口这种后续的处理工序,节省了人力物力,激光切割工作环境也更加清洁。

表 3 切割精度对照表

2.3 切割成本比较

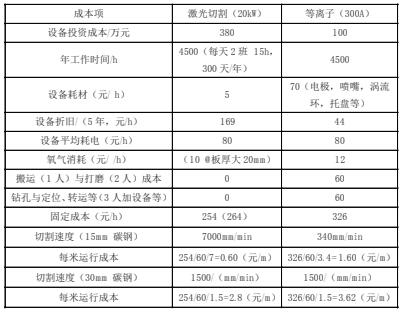

如表 4 所示为高精度激光切割机与等离子切割成本对比。虽然激光切割机的一次性投入要大于等离子切割,因为激光切割机是由很多精密零件组成,机械零件的成本更高。但从设备耗材成本方面,等离子的成本非常高。例如,整个割炬(喷嘴、旋流环、电极等)需要在几个小时内更换,等离子切割机耗电量很大。但是激光切割机的耗材成本很低,易损件少,几乎不需要维护。综合考虑,激光切割的综合使用成 本还是要低于等离子切割。

表 4 切割成本对照表

3. 结束语

高效率光纤激光切割机为非接触式加工,机械下料时无冲击力,无工模具磨损,机械下料时无塔边。工件排列紧密,可节省材料20%-30%。切削一次成型,无需后续加工。

本文设计了一种大幅面高功率光纤激光切割机,具有切割幅面大、厚板切割能力强、坡口切割功能等特点,可应用于船舶制造、钢厂等行业。本文较为详细地介绍了其机械结构的组成部分及与等离子切割机对比存在的优势,降低了生产厂家的使用成本,具有高效的生产加工能力。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息

- target=_blank> 浅析数控转台锁紧机构及控制原理的研究

- target=_blank>Creaform 形创推出全新便携式计量级三维扫描仪——HandySCAN3DTM|MAX 系列

- target=_blank>数控铣床刀库改装装置

- target=_blank>立式铣床加工中心换刀机械手设计

- target=_blank>“专家技术论文”重磅回归,《机床三维空间关键几何误差的来源解析》