超细刀具的齿槽加工方法

摘要: 在一些超细刀具的制造过程中,产品报废率极高。若在刀具进行热处理之前进行齿槽加工,热处理之后往往会产生严重变形且无法校正,从而造成报废; 热处理之后进行齿槽加工极易造成刀具退火,导致硬度降低,严重影响刀具的使用性能。通过分析该类刀具的特点,结合目前的设备加工能力,采用带有强冷的设备,通过设计一套工装来实现该类刀具的加工,不仅大幅提高了生产效率,刀具质量也得到了保证。

关键词: 超细刀具; 齿槽加工; 工装; 生产效率; 刀具质量

1、引言

刀具生产过程中,一些超细刀具的加工难度高,极易造成报废,且生产效率低。为了解决这一难题,通过分析该类刀具的特点,对现有加工方法和设备进行综合分析,研制出一套简易可行的工装,实现该类刀具的快速加工,并且通过多次加工实践表明,该方法不但大大降低了产品报废率,而且大幅提高了产品的加工效率。

2、齿槽加工方法分析

2. 1 超细刀具的特点

在加工超细刀具时,可将刀具看做细长轴类零件。细长轴通常是指长度与直径的比值( 简称长径比) 大于 10 的轴。该类刀具在制造过程中通常存在以下几个特点:

①开槽困难,开槽过程中容易产生让刀; ②热处理后,在磨削过程中容易产生形状误差( 如腰鼓形误差) ; ③磨削过程中容易产生多角形振痕; ④加工过程中容易产生径向圆跳动; ⑤该类刀具两端不能制中心孔,只能制反顶尖。

2. 2 刀具齿槽的传统加工方法

( 1) 热处理前加工齿槽

方法简介: 按照一般刀具加工的方法,在热处理前用铣床铣削齿槽,热处理淬、回火后采用刃具磨床磨削。采用该方法需在加工时每批增加要求刀具数量的 20% 左右,然后在全部加工刀具中筛选出合格刀具,但即使这样,每批刀具往往也不能足量交付。

存在的缺点: 由于该类刀具太细,热处理后部分刀具变形严重,无法进行校正,即使能够校正也往往造成刃部损坏,刃具磨床磨削时无法修复,从而造成大量刀具报废,制造成本较高,且会严重影响产品的交付工期。

( 2) 热处理后加工齿槽

方法简介: 刀具在热处理之前不进行铣削齿槽,在热处理之后直接用刃具磨床进行磨削齿槽。

存在的缺点: 由于刃具磨床没有冷却系统,在加工过程中,进给量稍大就会导致刀具刃部退火,从而造成刀具报废,且加工效率低,例如一件直径 φ3、刃长 30 的刀具,仅开槽工序就需花费 4h 以上; 部分具有螺旋齿槽的刀具应用这种方法进行加工时,由于刃具磨床没有螺旋槽磨削装置,全凭工人的个人经验和手法来进行加工,螺旋槽的尺寸精度无法保证。

3、刀具齿槽新加工方法

由上述分析可知,因热处理前加工齿槽的方法需要对热处理工艺进行诸多改进,且牵扯较多人力物力,所以在此并不做深入研究,本文主要针对热处理后加工齿槽法进行改进。

3. 1 超细刀具齿槽热处理后加工注意事项及要求

①消除刀具残余应力。刀具在磨削前,应增加校正和消除应力的热处理工序,避免磨削时由于内应力而使工件弯曲。

②合理选择砂轮。选用粒度较粗、硬度较软的砂轮,以提高砂轮的自锐性。为了减少磨削力,也可将较宽的砂轮修狭。

③合理修整砂轮。粗磨的砂轮一定要修整得锋利,选用尖角的金刚钻并采用较大的走刀量修整。磨削过程中,还要经常修整使砂轮保持锋利状态。

④合理选择磨削用量。开始磨削时,工件呈弯曲状态,砂轮作间断磨削,因此最初几次接触时要慢且吃刀量要小,以减小冲击力。

3. 2 设备选取

由于热处理后加工齿槽法存在诸多弊端,该方法所用普通刃具磨床在加工精度以及加工能力上都达不到理想要求。以目前现有加工设备为例,需用到两种新型的先进磨削设备。

进口 S11 型万能工具磨床: 该磨床为德国DECKEL 公司研发的万能工具磨床,设备加工精度高,适合各类精磨刀具加工,且能实现螺旋槽磨削,弥补了普通工具磨床的不足。缺点是自身没有冷却装置,有时需要人工冷却。

数控磨床: 该设备为 SCHNEEBERGER 公司研发的三坐标五轴数控磨床,加工能力强,能加工各类普通轴类刀具和特殊型面刀具,且加工精度高,设备具有密闭的加工环境和优秀的冷却系统。

存在的缺点: 一些较长、较短类刀具因超出其工范围会导致机床报警而无法进行加工; 加工一些尾柄较短的刀具时往往会磨削到夹套,造成严重的安全事故; 大多采用一端装夹的方式进行刀具加工,加工一些超细刀具时不但加工效率低,而且有时还会使刀具折断,从而造成安全事故。

3. 3 刀具齿形新加工方法

3. 3. 1 工装设计

采用进口 S11 型万能工具磨床进行该类刀具齿槽加工,经多次试验得出,当吃刀量达到 0. 02mm 以上时,刀具有明显的退火迹象。增加人工冷却后效果有所改观,但是要多增加一名操作人员协助完成,因此和普通工具磨床相比在加工效率和质量上并没有明显改进。所以主要考虑在数控磨床上实现该类刀具的加工。

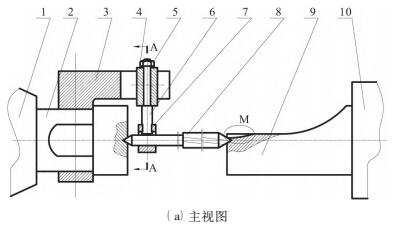

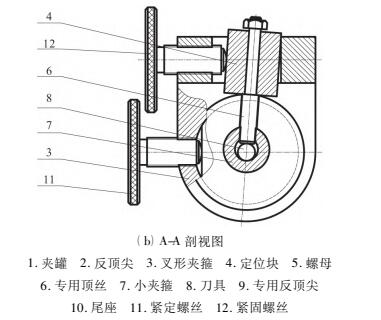

对于超细刀具加工,数控磨床存在无法装夹的问题,为了弥补这一问题,设计如下工装来实现装夹加工。其中,图 1a 为加工方法的工装装配主视图,图 1b 为图 1a 中的 A - A 剖视图。

图 1 工装设计

3. 3. 2 工装使用说明及功能实现

首先,刀具在热处理之前不进行铣削齿槽,热处理之后在刀具两端磨制 60°锥面; 将叉形夹箍装配在反顶尖上,调整叉形夹箍的位置,使紧定螺丝拧紧时正好固定在反顶尖的平台上,如图 1b 所示; 将反顶尖装夹在数控磨床的夹罐上并夹紧; 将尾座装在数控磨床上; 将专用反顶尖装配在尾座上,装配时使专用反顶尖的平台方向向上,调整尾座位置,将该类刀具装配在反顶尖和专用反顶尖上,用磁力千分表组件检测直线度,调整尾座的位置,直到直线度合格为止; 将定位块装配在专用顶丝上,拧紧螺母,此时,定位块能够在专用顶丝上做轻滑合及旋转运动; 卸下刀具,将小夹箍与刀具装配,调整适当位置,拧紧专用顶丝组件; 装配小夹箍和刀具组合结构,使刀具两端的 60°锥面装配在反顶尖和专用反顶尖的反窝上,同时保证定位块在叉形夹箍的叉型槽内,拧紧紧固螺丝,使定位块紧贴在叉形夹箍的叉型槽内测。

在数控磨床中设置该类刀具的齿槽参数,槽型加长 2mm 左右。在加工第一件刀具时,将砂轮的走刀速度和磨削深度等参数值调低,因为在磨削时,会磨削到专用反顶尖的平台上表面。加工完成第一件刀具的齿槽后,在专用反顶尖的平台上表面会形成与该类刀具齿槽完全相同的槽型( 图 1a 中 M 处) ,从第二件刀具开始,由于专用反顶尖的平台上表面已经存在与该类刀具齿槽完全相同的槽型,给加工带来足够的进刀空间,所以开始按正常的加工速度进行加工。

3. 3. 3 新加工方法的应用注意事项

①中心孔有良好的接触面,刀具本身的反顶尖要经过精磨,为了减少中心孔和反顶尖的摩擦,磨削过程中还要经常添加润滑油。

②加工齿槽时要减少尾座反顶尖的压力,尾座反顶尖的压力应比一般磨削小,这样可以减小刀具压力所引起的弯曲变形,同时还可减小刀具在磨削时因膨胀伸长所引起的弯曲变形。

③调整冷却液管喷头的位置,使冷却液能直接喷在切削点位置,以达到最好的冷却效果,从而避免刀具刃部退火。

3. 3. 4 新加工方法的优点

①能实现刀具的快速装夹。

②能够实现各类直齿和螺旋齿槽的加工。

③加工过程中,可以采用很小的吃刀量和较高进给速度来弥补加工效率低的问题。

④有极佳的冷却装置,从而避免刀具刃部退火。

⑤通过双顶尖的方式装夹,有效避免了由一端装夹而造成的磨削让刀问题和刀具折断等安全事故问题。

⑥能够从根本上解决刀具合格率问题和加工效率问题,采用该方法加工的刀具合格率均达到 99%以上,且所用工时是原方法的 1 /5 ~ 1 /8。

4、结语

该齿槽加工方法经过实际生产应用,有效避免了因热处理造成的大量刀具报废,使加工的该类刀具合格率均达到 99% 以上,加工效率也大幅提升,从而大大降低了该类刀具的加工成本。该加工方法也已经在其他产品加工上得到了应用推广。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息

- target=_blank> 数控机床液压松拉刀机构故障处理

- target=_blank>精雕五轴加工中心工艺在塑料模具加工中的应用

- target=_blank>HELLER 双轴精镗床报警停机的故障诊断

- target=_blank>数控加工中叶片零件特征及切削刀具的选择研究

- target=_blank>轧辊磨床数控化改造与应用