五轴超精密加工机床底座设计技术研究

【摘要】: 机床底座是超精密加工机床的基础,其稳定性、精度保持性对超精密加工机床的精度指标有较大影响。本文介绍了目前国内外超精密加工机床典型的底座结构,利用有限元工具分析设计了五轴超精密加工机床底座,经检测,该机床底座的实际精度满足指标要求。

【关键词】: 超精密加工 ; 机床 ; 有限元分析

1. 序言

超精密加工技术代表着制造业的最前沿和发展方向,超精密加工技术的发展直接影响到一个国家尖端先进技术和国防工业的发展,因此,世界各国对超精密加工技术都非常重视,投入非常大的人力物力进行研究开发。随着航空航天、高精密仪器、光学和激光等技术的迅速发展和在多个领域的广泛应用,对各种高精度复杂零件、光学零件等超精密表面的加工需求日益迫切,因此,超精密加工设备成为新的开发热点,目前,国外已开发了多种超精密车削、磨削、抛光等机床设备,并逐渐与新技术相融合,发展了新的超精密加工设备。

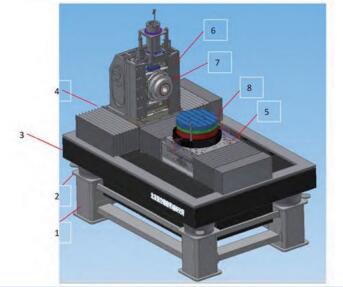

最近几年,我国的机床设备制造业发展很快,成为世界机床最大消费国和第一大进口国,在精密机床设备研发、制造方面取得了很大的进展,但在超精密机床设备领域仍和国外有较大差距。由于国外对我们封锁禁运一些重要的超精密、高精度机床设备和仪器,而这些超精密、高精度的设备仪器正是国防和尖端先进技术发展所迫切需要的,我们必须投入必要的人力物力,自主开发超精密、高精度的设备,使我国的国防和科技发展不会受制于人。我所多年来一直从事超精密加工机床的研究工作,最新研制的五轴超精密五轴加工机床如图 1 所示,该机床的主要结构特点如下 :

1. 底座支架 2. 隔振气垫 3. 花岗石底座 4. X 轴导轨 5. Z 轴导轨 6. Y 轴垂直导轨 7. 工件 C 轴 8. B 轴

图 1 五轴超精密加工机床总体结构图

① 利用花岗石底座支撑,采用T型布局方式,X、Z 采用液体静压导轨直线电机驱动,互相垂直布置。

② 垂直 Y 轴导轨采用液体静压导轨直线电机驱动,以及基于气体静压技术的卸荷气缸,Y轴导轨布置在 X 导轨上。

③ 工件主轴 C 轴采用气体静压轴承,无框力矩电机直接驱动,采用圆光栅反馈控制,同时具备工件主轴和位置伺服轴的功能,C 轴布置在Y 拖板中间。

④ B 轴采用液体静压轴承,无框力矩电机直接驱动,采用圆光栅反馈控制,具备位置伺服控制功能,Y 轴布置在 Z 轴导轨之上。

⑤ 高速铣头、刀架、工件位置检测系统等布置在 B 轴之上。

⑥ 刀具位置非接触检测装置、动平衡系统布置在 C 轴之上。

2. 超精密加工机床底座设计

机床底座是整个超精密加工机床的基础,其稳定性、精度保持性等对整个超精密加工机床的精度指标有非常大的影响。天然花岗石材料由于良好的吸震性、稳定性等性能,是超精密加工机床首选的底座材料。根据现有国外机床和国内自研机床的相关资料,机床底座部件设计有两种结构可以考虑 :

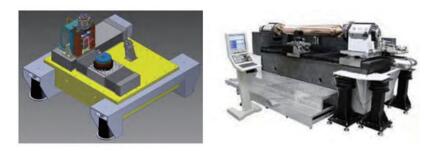

一是 4 个支点在花岗石底座外面,如图 2 所示。这种结构的优点是支撑点与导轨面及整体质心位置靠近,有利于机床整体性能的提高,但占地面积较大,而且机床外罩的设计相对较难,一般来说大型超精密加工设备都采用此类结构。

图 2 超精密机床床身结构 I

二是 4 个支点在花岗石下方,如图 3 所示。这种结构的优缺点正好与第一方案相反,结构相对紧凑,但是支点离整体质心位置相距较远,国外一般中小型超精密机床采用此类结构。同时针对此类结构的不足,也采取了相应的改进措施。如美国 Moore 公司的设备在床身底部加了降低机床重心用的铸铁底座。

图 3 超精密机床床身结构 II

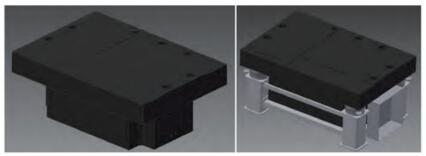

为此,本机床设计时可以采用如图 4 的机床底座设计结构,花岗石底座不是一块长方体的平板,而是在下面多了重约 1.8t 的一体花岗石,同样起到了降低机床重心的作用,这样就降低了整机重心与隔振支撑点的距离,有利于机床动态特性的提高。

图 4 机床底座及隔振系统设计

具体实施方法如下 :

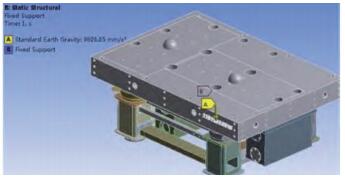

在2000mm×1400mm×500mm见方的花岗石 4 个角及四边去除石料。其中 4 个角用于安放隔振气垫,隔振气垫安放在用型钢连接而成的底座支架上,床身支架的左右侧面及后面可以加挂类似气控柜、电控过渡柜等柜体,如图 5 所示,但是种结构由于采用的花岗石较厚,会增大整个机床底座的成本,同时由于其实心结构,一定程度上会影响整台机床的布局。

图 5 加配重块的机床底座设计

因此,在上述方案的基础上考虑采用配重块(加铅丸(或铅块))的方法降低机床底座的重心,如图 5 所示,这种布置方式的优势是降低了花岗石底座平台的厚度,从而可以降低机床底座的成本,同时机床底座下方可以腾出空间,便于机床整体布局,因此在机床设计时拟采用这种底座结构方式。但是这种方式带来的缺点是由于减小了花岗石平台的厚度,加之加上了配重负载,同时由于机床导轨等部件增加的负载,可能会极大地增加花岗石底座的变量,因此需要对底座支点的位置及配重块的布置位置进行优化设计,尽量减小底座的变形,下面利用有限元工具对设计的机床底座进行分析设计,得到满足要求的机床底座。

3. 机床底座分析

3.1 静态结构分析

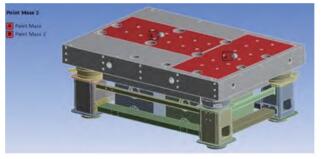

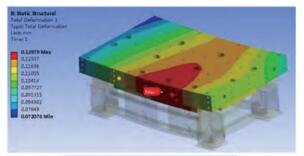

机床底座分析模型如图 6 所示,为简化分析,利用质量单元模拟 X/Z 轴,Y 轴、B 轴及 C 轴等进行分析,施加标准重力载荷,按照底部四点支撑进行约束分析边界条件,花岗石底座变形分析结果如图 7 所示,最大变形为 0.13mm,最小变形 0.07mm,得到位移差 0.06mm 为花岗石底座的净变形。

图 6 机床床身部件分析模型

图 7 花岗石底座分析结果

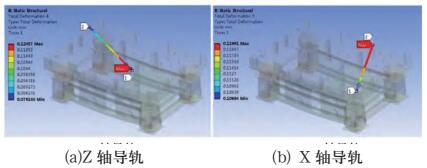

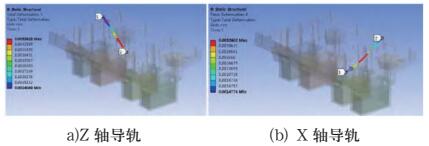

选取 X/Z 导轨所处位置两条路径,查看位移结果如图 8 所示,由路径结果有,Z 轴导轨处路径净变形差值 0.045mm,X 轴导轨处路径净变形差值为 0.013mm。这两个变形结果包含花岗石底座自重变形结果与加载 ( 含 X/Z,Y 轴等重量 )

综合结果。

图 8 X/Z 轴导轨所在处路径结果

花岗石底座如此大的变形无法满足机床的要求,为减小底座变形对导轨精度的影响,拟采用更改配重布局及支撑点位置的方案来减小变形,将原有的 2 个配重更改为 4 个配重,并将每 2 个配重布置在支点的两侧,同时减小原长度方向的两个支点之间的跨距,经多次优化后设计的机床底座的分析数模如图 9 所示。

图 9 优化后机床底座模型

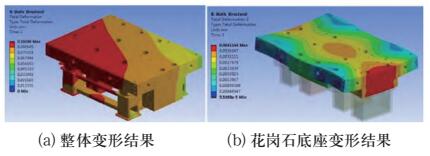

整体变形分析结果如图 10(a) 所示,最大变形发生在支架横梁处 0.1mm; 由于实际工作时,精度主要体现在花岗石底座上平面上,去掉花岗石底座的底部支架后,花岗石底座变形分析结果如图 10(b) 所示,最大变形为 4μm(消除了底座支架的影响结果),可以满足机床设计指标需要,因此机床底座拟采用花岗石底座 +4 个配重块的设计方案。

图 10 优化后整体变形结果

同样选取 X/Z 导轨所处位置两条路径,查看位移结果如图 11 所示,由路径结果有,Z 轴导轨处路径净变形差值 0.001mm,X 轴导轨处路径净变形差值为 0.0018mm,完全能够满足设计要求。

图 11 X/Z 导轨所在处路径结果

由于底座自重及负载重量作用,底座平面会发生变形,为消除此变形对平面度精度的影响,因此,根据分析结果,拟在后续加工时,要采取以下措施尽可能消重力变形趋势的影响,提高各轴导轨的直线精度。

措施 1: 花岗石底座加工时采用与实际相同位置处支撑点支撑后,再进行精加工 ;措施 2: 将花岗石底座研磨加工成中间鼓出来约 2~3μm 左右,注意同时保证 X/Z 轴导轨固定处的直线度 ;措施 3: 将 X/Z 轴导轨底座固定到花岗石底座上后,再进行导轨底座的精加工。

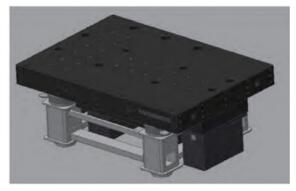

3.2 隔振系统设计

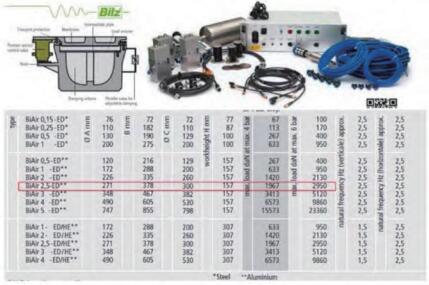

综合国内外相关产品的性能及价格,机床底座的隔振系统拟采用德国 BILZ 公司的 BiAir 系列隔振气垫、以及配套的电 / 气定位控制系统EPPC,如图 12 所示。

图 12 Bilz 隔振系统

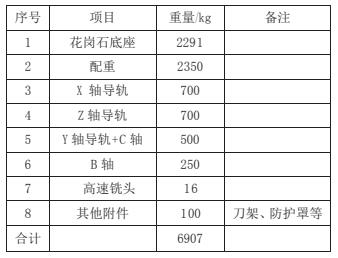

根据机床总体设计的模型,计算出机床需要隔离振动的机床重量分配表如表 1 所示,机床总重共计 6907Kg,本机床底座拟采用 4 个气垫支撑、三点调平方式,折算到每个气垫上的载荷为1726.75kg。

表 1 机床重量分配表

根据上述计算结果,选取的隔振气垫型号为BiAirED/-2.5,性能指标如下 :单个气垫承载 :1967kg(气体压力 @4bar)、隔振频率 2.5/2.8Hz,调平精度 ±0.01mm。

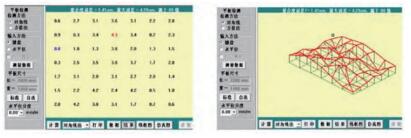

4. 机床底座精度检测

根据上述分析设计的超精密机床底座,花岗石底座采用四点支撑进行现场研磨加工,加工后其精度测试结果如图 13 所示,平面度 4.3μm,精度指标满足设计的要求,同时加工成为中间略鼓的形状,有利用在安装各个运动轴后,保持整体的平面度精度,在此底座上安装 X/Z 轴底座后,精度保持良好。

图 13 机床底座精度检测结果 4.3μm( 图纸要求 5μm)

5. 结论

超精密加工机床底座设计,借鉴了之前较为成熟的技术,并最终采用了花岗石底座 +4 个配重块设计,设计过程中采用了有限元计算及仿真,成了机床底座设计,根据实际的机床底座的检测结果,设计方案完全可以满足整台机床的指标要求。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息

- target=_blank> 基于叶轮等复杂部件的智能制造生产线设计

- target=_blank>博世力士乐 PRC7000 点焊伺服运动控制器,重器启新!

- target=_blank>高速电主轴的热态性能分析与计算

- target=_blank>空间凸轮在刀库和自动换刀装置中的设计和加工工艺

- target=_blank>HELI系列的新发展